基于低温燃烧的全工况EGR率控制策略优化

侯政良,曹杰,陈京瑞,石磊,李静

(1.海军装备部,山西 大同 037000;2.中国北方发动机研究所(天津),天津 300400;3.上海交通大学机械与动力工程学院,上海 200240;4.北京城区供电开发有限公司,北京 100000)

柴油机被广泛应用在车辆、轮船等领域,已经成为了工业社会和生产活动中不可缺少的重要部分。但是严重的尾气污染对环境造成了巨大的威胁,随着国家排放法规的进一步严格,开发出低排放兼顾高效率的内燃机成为了研究者不断追求的目标。

内燃机低温燃烧技术(LTC)作为一种高效的清洁燃烧技术,是近年来国际上的研究热点,均质混合气压燃技术(HCCI)、预混燃烧(PCCI)和反应可控压缩着火技术(RCCI)等先进的燃烧方式都具有低温燃烧的一些特点,也被认为是能够满足未来更加严格排放要求的技术之一[1-3]。但是低温燃烧的控制比较困难,而且可运行的范围比传统燃烧要窄[4],只能应用在发动机的部分负荷工况下[5]。为了覆盖柴油机的全部工况,必须采用低温燃烧和传统燃烧双燃烧模式[6],即在一定的工况下实现低温燃烧的低排放,又能够保证发动机大负荷下的动力需求。但是,车用发动机瞬态工况要求发动机负荷大幅变化,需要发动机穿越低温燃烧和传统燃烧的适用负荷范围。因此,双燃烧模式发动机的一个不可避免的问题就是如何高效率地在传统燃烧和低温燃烧两种燃烧模式下进行相互转换。

在燃烧模式转换过程中,传统燃烧和低温燃烧存在巨大的差异,基于早喷和大EGR率的低温燃烧模式需要高达50%~70%的EGR率来增加滞燃期,使混合气充分混合并控制燃烧速度[7-8],而传统燃烧的EGR率比较低,一般在40%以下,这就导致在燃烧模式的转换过程中存在EGR率的大跨度阶跃。但是,低温燃烧对进气条件非常敏感[9-10],尤其是在模式切换这样的瞬态过程中,EGR率的大跨度变化导致进气、缸内热氛围瞬间变化,容易造成燃烧不稳定甚至失火等问题。Burton教授在一台4缸柴油机上对发动机燃烧模式转换进行了研究,发现从低温燃烧到传统燃烧的转换容易引起NOx排放尖峰,而从传统燃烧到低温燃烧的转换则引起HC 排放尖峰[11];Chang等研究发现,燃烧模式切换过程的稳定时间过长造成了瞬态过程中燃烧相位随之改变,使部分循环的热效率降低[12];孙祐成的研究表明,燃烧模式转换过程出现的燃烧不稳定甚至失火以及 HC 排放出现尖峰等问题主要是因为不同负荷转换过程对进气温度和EGR率要求不同造成的[13]。

由上可知,低温燃烧模式转换过程进气参数的响应滞后是造成模式转换过程中燃烧不稳定的根本原因。对于EGR,由于存在进气系统管路的容积效应和燃烧状态的变化,快速直接地切换EGR达到模式切换的目的较难实现[14]。因此,需要针对模式切换过程中存在的问题,采用一种过渡模式来控制EGR等进气条件分工况小范围阶跃,使得燃烧状态条件不脱离稳定燃烧所需要的条件,排放特性不偏离预定的路线和范围。可以采用分步EGR过渡策略,在多次且小范围内进行EGR阶跃,这样EGR的瞬态响应变动更快[15],对发动机运行工况的影响也可以最小,从而达到稳定切换的目的[16-17]。作为分步EGR阶跃控制的基础,研究了低温燃烧下EGR率对燃烧和排放的影响,并在不同转速和负荷条件下探究了EGR率的作用规律,为过渡切换模式过程中利用EGR来控制燃烧参数和稳定排放奠定了先期的基础;同时,设定了燃烧和排放参数的基准线,根据低温燃烧的不同负荷条件,提出了基于负荷的全工况下EGR的优化控制策略,进一步为模式切换过程EGR控制策略打下基础。

1 试验台架

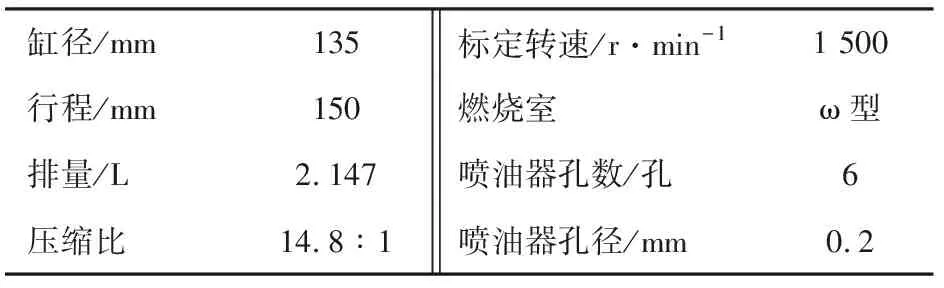

本试验所用的发动机为一台135单缸水冷四冲程柴油机,采用了高压共轨系统,具备多段喷油能力,发动机基本参数见表1。试验台架的组成见图1。采用背压阀来控制大EGR率的实现,采用冷热双回路EGR管路以实现EGR率和进气温度的解耦控制。

表1 试验发动机主要参数

图1 发动机试验台架示意

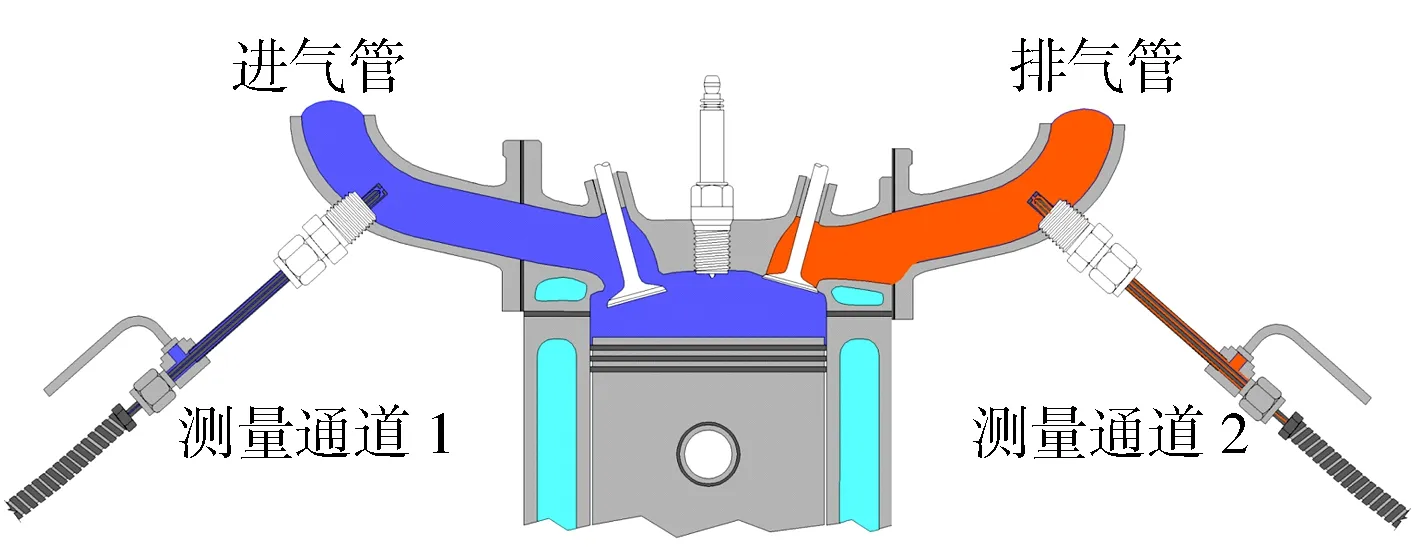

为了测得精确的EGR率,试验中使用了Cambustion NDIR500瞬态碳氧分析仪来对进排气的CO2浓度进行测量。NDIR500是基于非分散红外线技术的快速CO和CO2分析仪,它根据不同气体对红外辐射的吸收能力不同,通过测量气体对红外线的吸收强度得到CO2的体积分数。基于测量装置结构的优化和快速的信号处理能力,此碳氧分析仪测量的响应时间低至7 ms。

图2示出EGR率测量系统的示意。如图2所示,试验中使用两个测量探头分别对进排气口外的CO2浓度进行测量。两个测量通道将测得的进排气CO2体积分数通过串口通信传入工控PC,即能够在PC机上实时显示EGR率。

图2 EGR测量系统简图

试验中EGR率的计算方法如下:

(1)

式中:φCO2 air,φCO2 in和φCO2 out分别为大气、进气和排气中的CO2体积分数。

此EGR率测量系统可以对EGR率进行实时测量和显示,为EGR率的精确控制提供条件。

2 试验方案

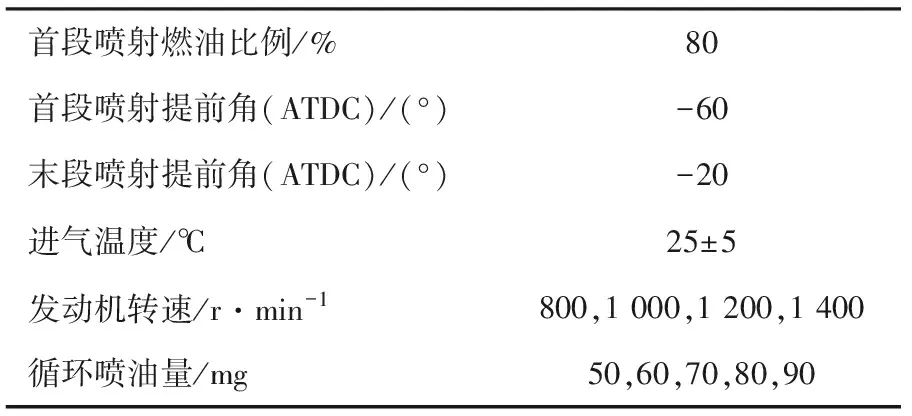

本试验固定进气温度和燃油喷射条件,在不同工况下研究了EGR率对燃烧和排放的影响。试验参数见表 2。如表2所示,在每个转速下分别设置5个不同的循环喷油量,即5个不同的负荷,在20个不同工况下(不同的转速和负荷),根据EGR率对燃烧和排放的影响,研究不同工况条件下的最佳EGR率,并提出发动机全工况下的EGR率控制策略。

表2 EGR试验控制参数设置

3 试验数据分析

3.1 不同转速下EGR率对燃烧和排放的影响

发动机转速的改变会对低温燃烧造成影响,造成缸内热氛围的改变,进而影响到EGR率对燃烧的作用规律。转速对低温燃烧的影响主要表现在以下几个方面:

1) 随着转速的提高,发动机缸内空气流动加快,带来更大的湍流和混合作用,有利于形成均质混合气,缸内燃空当量比提高,反应速率加快,燃烧滞燃期将会缩短,最终导致燃烧提前;

2) 随着发动机转速的提高,若燃烧基于时间的滞燃期不变,则此滞燃期对应更多曲轴转角,基于曲轴转角的燃烧相位被推迟,每个循环对应的绝对时间变短,不利于燃烧反应的充分进行;

3) 随着转速的提高,气缸传热损失减少,缸内温度升高,燃烧相位有提前的趋势。

3.1.1不同转速下EGR率对燃烧的影响

为了研究在不同转速下燃烧对EGR的敏感度,本研究在每个负荷(每循环喷油量分别为50,60,70,80,90 mg)下均进行了4个转速的EGR敏感性研究试验。以每循环喷油量70 mg为例,分别控制发动机转速为800,1 000,1 200,1 400 r/min,并在每个转速下改变EGR率,同时控制进气温度为(25±5) ℃。

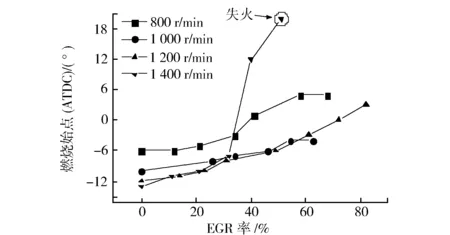

图3示出在不同转速下,EGR率对燃烧始点的影响。从图3可以看出,除去1 400 r/min大EGR率工况下的两个点,其余工况的变化规律基本类似。随着EGR率增大,各转速下的燃烧始点均推迟。且转速越大,燃烧始点越靠前。在1 400 r/min的工况下,在小EGR率的范围内,随着EGR率升高,燃烧始点缓慢推迟,但是在EGR率超过40%之后,燃烧始点随EGR率增大而迅速推迟,并在EGR率达到53%时燃烧始点推迟到20°ATDC,此时已经出现了剧烈的失火。在中低转速下(800 r/min,1 000 r/min和1 200 r/min),试验中可以使EGR率达到80%而保证燃烧稳定。但是在高转速(1 400 r/min)条件下,燃烧放热率已经相较于低转速时降低,过大的EGR率进一步抑制了燃烧,以至于出现失火。

图3 不同转速下EGR率对燃烧始点的影响

图4示出不同转速下EGR率对燃烧持续期的影响。从图4可以看出,除了失火点之外,其余工况下的燃烧持续期均随着EGR率增加而逐渐下降的变化规律基本一致,这是因为EGR率的增加导致进气氧浓度减小,从而抑制了缸内的燃烧状态,从而导致燃烧持续期缩短;另一方面,滞燃期延长也导致滞燃期内混合气的准备更加充分,使得燃烧进行较快,缩短了持续期。

图4 不同转速下EGR率对燃烧持续期的影响

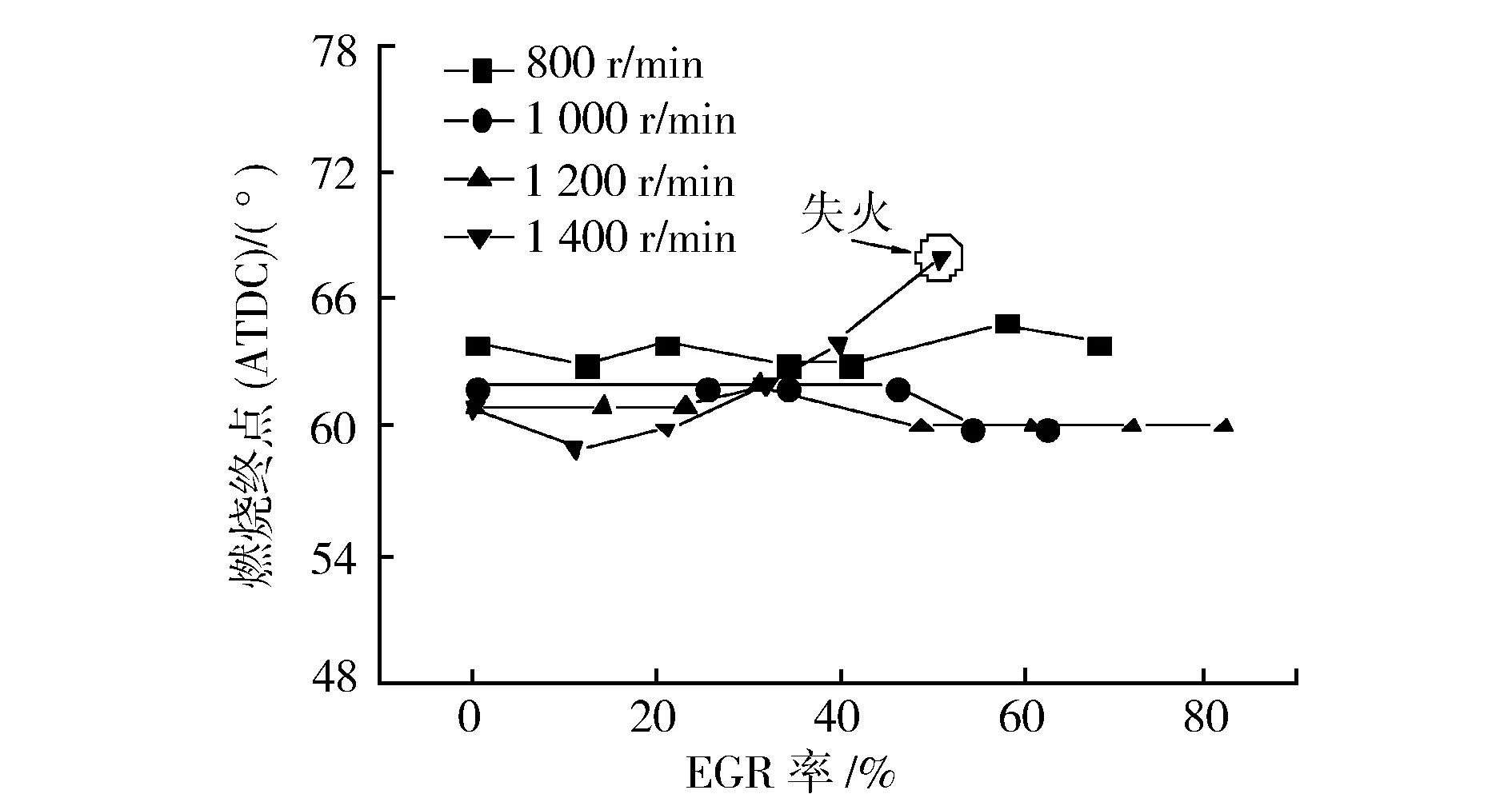

从图5中可以看出,同一个EGR率下,随着转速的提高,燃烧终点略微提前了1°~2°。800 r/min,1 000 r/min和1 200 r/min转速下的燃烧终点都稳定在了62°ATDC左右,且随EGR率变化的变动幅度不大,没有明显的变化规律。在1 400 r/min转速时,随着EGR率的增大,燃烧终点随着EGR率的增大而推迟,直至出现了失火。

图5 不同转速下EGR率对燃烧终点的影响

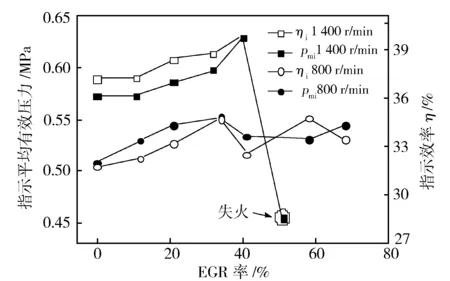

如图6所示,不同转速下的指示平均有效压力(pmi)随着EGR率的增大波动比较小,EGR在不同转速下对燃烧性能的影响规律基本相同,需要注意的是,在大转速工况下,过大的EGR率将会导致失火,将剧烈地降低指示平均有效压力和指示效率(ηi)。

图6 不同转速下EGR率对燃烧性能的影响

3.1.2不同转速下EGR率对排放的影响

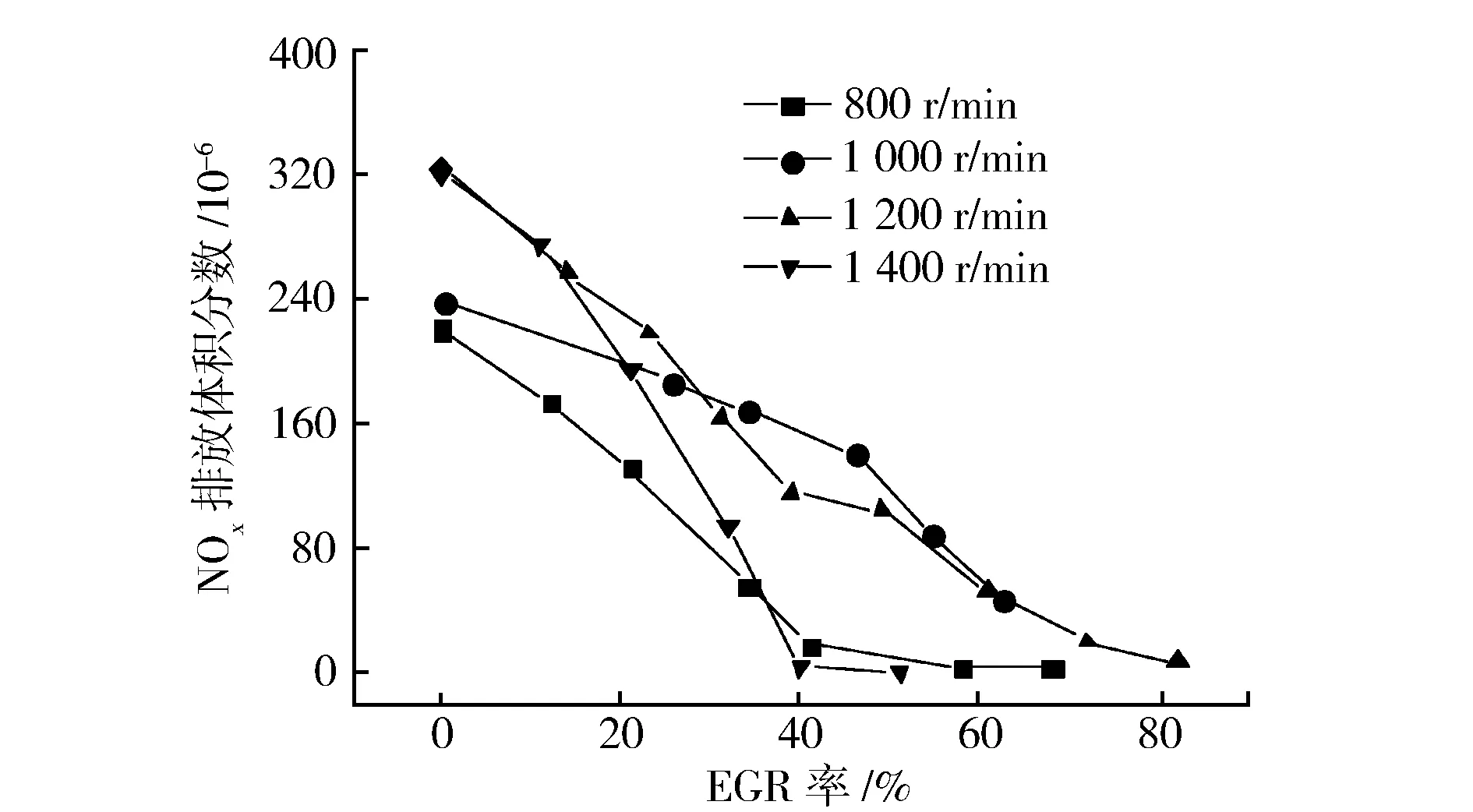

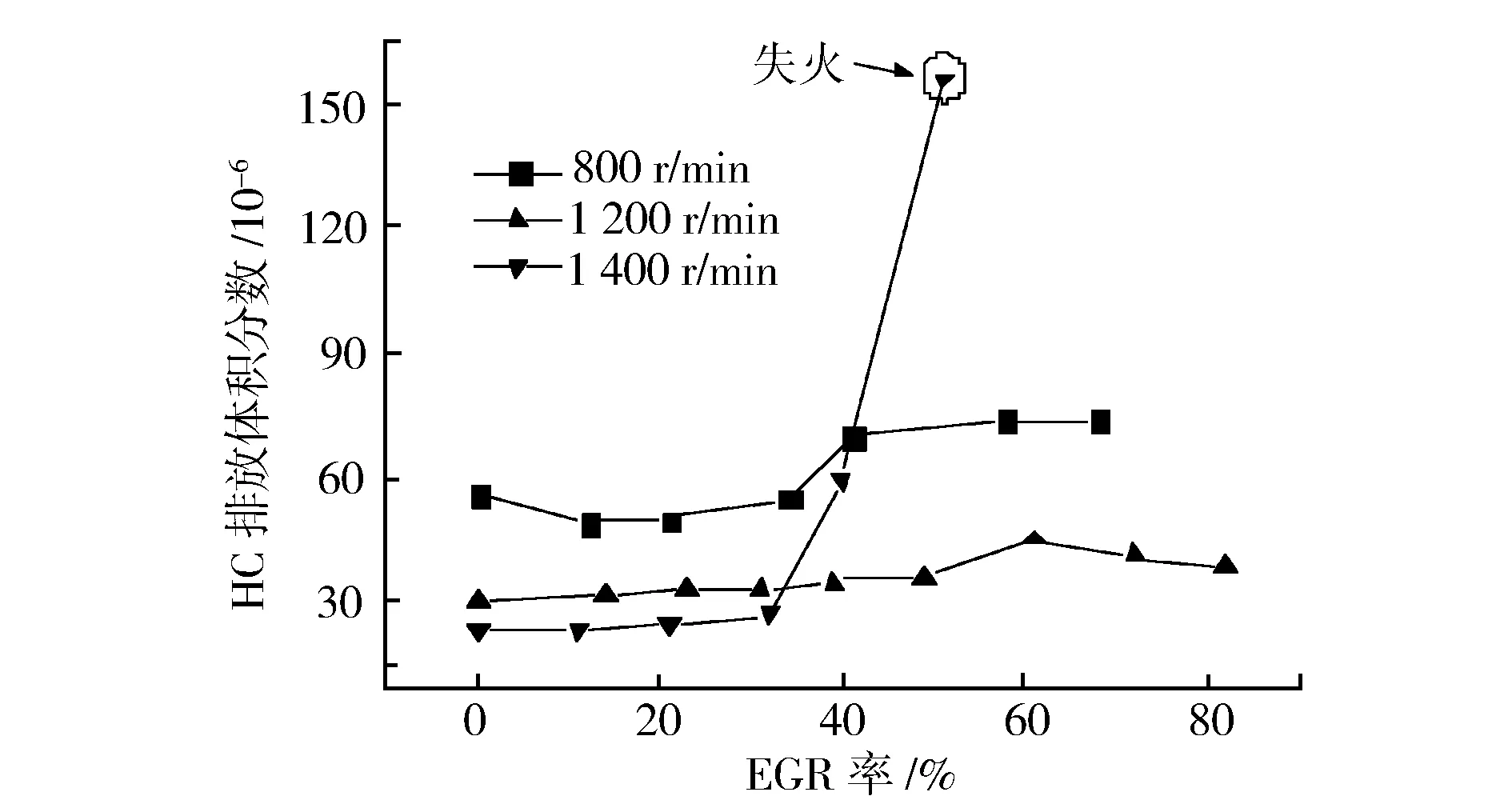

图7、图8和图9分别示出不同转速下EGR率对NOx,CO和HC排放的影响。4个转速下,除去失火点和与其临近的点,EGR率对NOx,CO和HC排放的影响规律基本一致:NOx均随着EGR率的增大而迅速降低,CO排放随着EGR率的增大有小幅提高,HC排放随着EGR率的增大而增加。对于失火工况点,则由于其燃烧恶化而生成了大量的CO和HC。

相同EGR率下NOx排放随着转速改变差异比较小,转速改变对CO排放几乎没有影响,HC排放随着转速的提高而稍微减小。主要原因是转速的提高带来了更加强烈的进气卷流,导致混合气燃烧得更加充分,从而减少了HC排放。

图7 不同转速下EGR率对NOx排放的影响(70 mg)

图8 不同转速下EGR率对CO排放的影响(70 mg)

图9 不同转速下EGR率对HC排放的影响(70 mg)

3.2 不同负荷下EGR率对燃烧和排放的影响

3.2.1不同负荷下EGR率对燃烧的影响

为了研究发动机在不同负荷下燃烧对EGR的敏感度,在每个发动机转速(800 r/min,1 000 r/min,1 200 r/min和1 400 r/min)下均进行了5个负荷的EGR敏感性研究试验,下文以转速800 r/min为例进行分析,控制进气温度为(25±5) ℃。

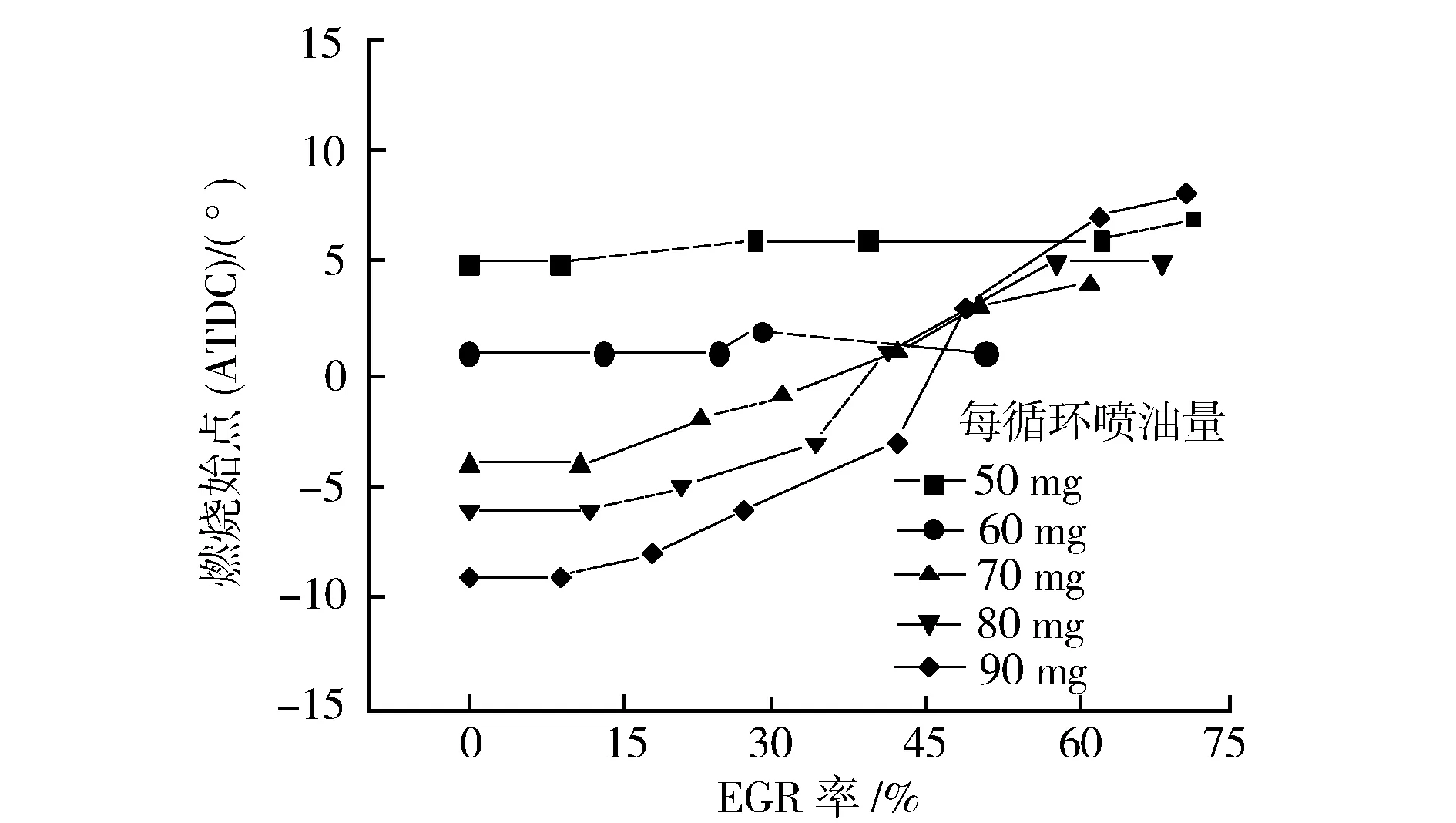

图10示出在不同的负荷下,EGR率对燃烧放热始点的影响,其中由循环喷油量表述负荷。从图10可以看出,在EGR率为0%时,随着负荷的增大,燃烧放热始点逐步提前。随着EGR率的增大,低负荷(循环喷油量50 mg和60 mg)下,燃烧放热始点的变化很小,随EGR率的增大而略微推迟。而在中负荷和大负荷(循环油量70 mg,80 mg和90 mg)下,燃烧放热始点随EGR率的增大而迅速推迟,并且负荷越大,燃烧始点的变化越剧烈。70 mg,80 mg和90 mg工况下, EGR率从0%增大到75%左右时,燃烧始点分别推迟了5°,10°和17°。从图10可以看出,随着EGR率的增大,不同负荷的燃烧始点曲线“收敛”到了同一个区域。

图10 不同负荷下EGR率对燃烧放热始点的影响

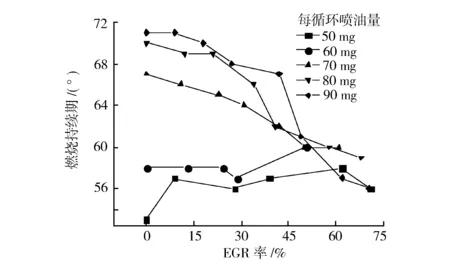

图11示出不同负荷下,EGR率对燃烧持续期的影响。从图11可以看出,EGR率对燃烧持续期的影响规律与其对燃烧放热始点的影响规律相似,均为大负荷工况受到的影响更大、对EGR率更敏感。在EGR率为0%时,随着负荷的增大,燃烧持续期增加,这是因为更多的燃油燃烧需要更长的时间。

随着EGR率增加,不同工况下的燃烧持续期的变化规律明显不同。对于50 mg和60 mg循环油量对应的小负荷工况,燃烧持续期随着EGR率增大变化不明显,变化幅度在4°以内。对于70 mg,80 mg和90 mg的中负荷和大负荷工况,燃烧持续期随着EGR率的增大而减小,这是由于EGR率增大造成燃烧滞燃期增加,使燃油集中燃烧,燃烧持续期缩短。而对于低负荷工况,一方面由于其滞燃期原本就比较长,EGR率的增大对其影响比较小,另一方面是低负荷时过量空气系数较大,缸内的新鲜空气比较多,EGR率的增大对燃烧的影响减小。

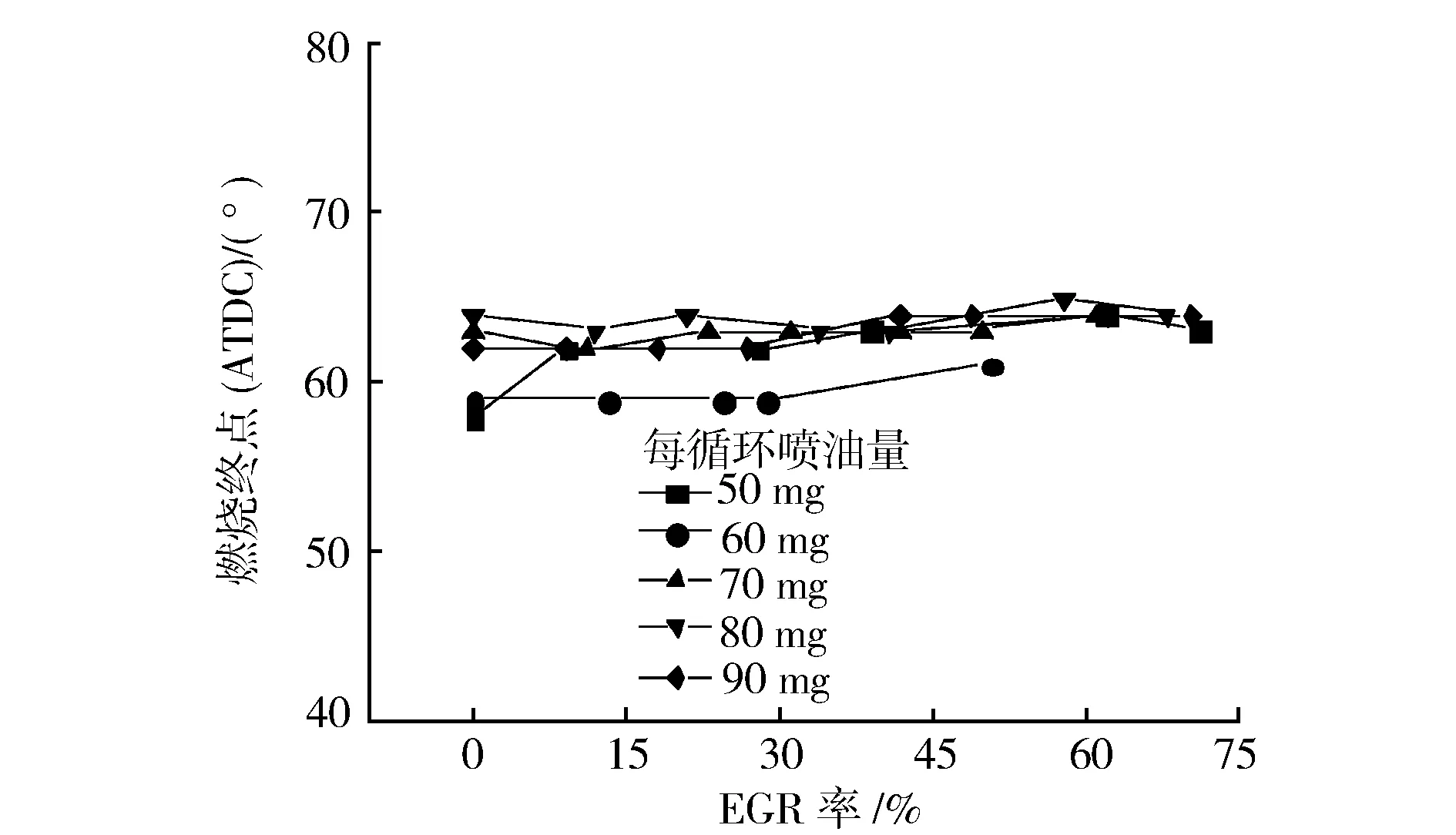

图12示出不同负荷下,EGR率对燃烧终点的影响。从图12可以看出,发动机不同负荷下燃烧终点受EGR率的影响均不大,稳定在60°ATDC左右。结合上文中对燃烧始点和燃烧持续期的变化规律分析,可以发现EGR率对基于两段喷射的低温燃烧的影响主要作用在燃烧过程的前段。由于放热终点基本不变,随着EGR率的增大,燃烧滞燃期增加,燃烧放热始点被推迟,从而整个燃烧过程缩短。

图11 不同负荷下EGR率对燃烧持续期的影响

图12 不同负荷下EGR率对燃烧终点的影响

图13示出不同负荷下EGR率对指示平均有效压力的影响。从图13可以看出,在不同负荷下,EGR率对指示平均有效压力的影响有相似的规律。每个负荷下,指示平均有效压力都是随着EGR率的增大呈现先升高后降低的变化趋势,在每个负荷下都有一个使指示平均有效压力达到最大值的EGR率。在50 mg,60,mg,70 mg,80 mg,90 mg循环喷油量下,最大指示平均有效压力对应的EGR率分别为10%,24%,31%,34%和49%。可以看出,随着负荷的增大,基于指示平均有效压力的最优EGR率也增大。

图13 不同负荷下EGR率对指示平均有效压力的影响

3.2.2不同负荷下EGR率对排放的影响

图14示出不同负荷下EGR率对NOx排放的影响。从图14可以看出,在低负荷工况下,由于NOx排放本来就比较低,所以随着EGR率的增加,NOx排放的变化不大,一直保持着很低的排放水平。随着发动机负荷的增加,NOx排放迅速增大。这是因为发动机负荷提高会使缸内燃烧温度提高。从图14可以看出,发动机负荷越大,EGR率增大对NOx排放的抑制作用越明显。若使发动机NOx排放体积分数维持在100×10-6以下,则随着发动机负荷的增大需要逐步提高EGR率。在90 mg循环喷油量的大负荷工况下,需要采用大于40%的EGR率来抑制NOx的生成。

图14 不同负荷下EGR率对NOx排放的影响

图15示出不同负荷下EGR率对CO排放的影响。如图15所示,在发动机低负荷和中负荷的条件下,CO排放随着EGR率的增大而略微增加,变化幅度很小。对于90 mg循环喷油量的大负荷工况,CO排放随着EGR率增加的变化幅度明显增大,在大负荷时,EGR率的增加会使CO排放迅速恶化。这是因为随着发动机循环油量增大,缸内的过量空气系数降低,不利于CO被氧化成为CO2,而且此时随着EGR率的增大,进入缸内的新鲜空气量减少,燃烧温度降低,低温缺氧的条件有利于CO的形成。

图15 不同负荷下EGR率对CO排放的影响

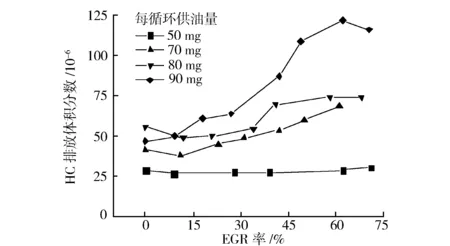

图16示出不同负荷下EGR率对HC排放的影响。从图16可以看出,随着负荷的增大,循环喷油量增加,HC排放也增大。这是由于缸内燃油增多导致油气混合物浓度加大,气缸壁附近的边界层里包含的HC增多,此部分HC随排气一起进入排气管,使得HC排放增加。而随着EGR率增大,不同负荷下的HC排放变化规律不同。低负荷工况下,由于过量空气系数较大,此时EGR率的增加对燃烧的影响不大,因此HC排放随EGR率增大而基本上不变。在中高负荷下,随着EGR率提高,HC排放逐步增大。随着负荷率的增大,HC排放对EGR率的敏感度在逐渐提高。对于90 mg循环油量的大负荷工况,此时燃空比当量比较大,HC排放随着EGR率的提高而迅速增大,在大EGR率区域内迅速恶化,在EGR率为60%左右,HC排放达到峰值。这是因为EGR率的提高使缸内燃烧温度降低,导致气缸壁边界层的厚度增加,排入排气管的未燃HC增多。

图16 不同负荷下EGR率对HC排放的影响

3.3 全工况最优EGR率控制策略

根据上文的研究内容,提出了全工况EGR控制策略,包括对EGR率和进气温度的控制。EGR控制策略的优化需要综合考虑EGR对燃烧和排放的影响,而在不同的运行工况下,控制策略考虑的侧重点也有所不同。基于前文的分析,在不同负荷下,EGR率对燃烧和排放的影响规律变化很大,而不同转速下EGR率的影响规律则变化不大。因此,在制订全工况EGR控制策略时,主要基于负荷来制订控制策略。

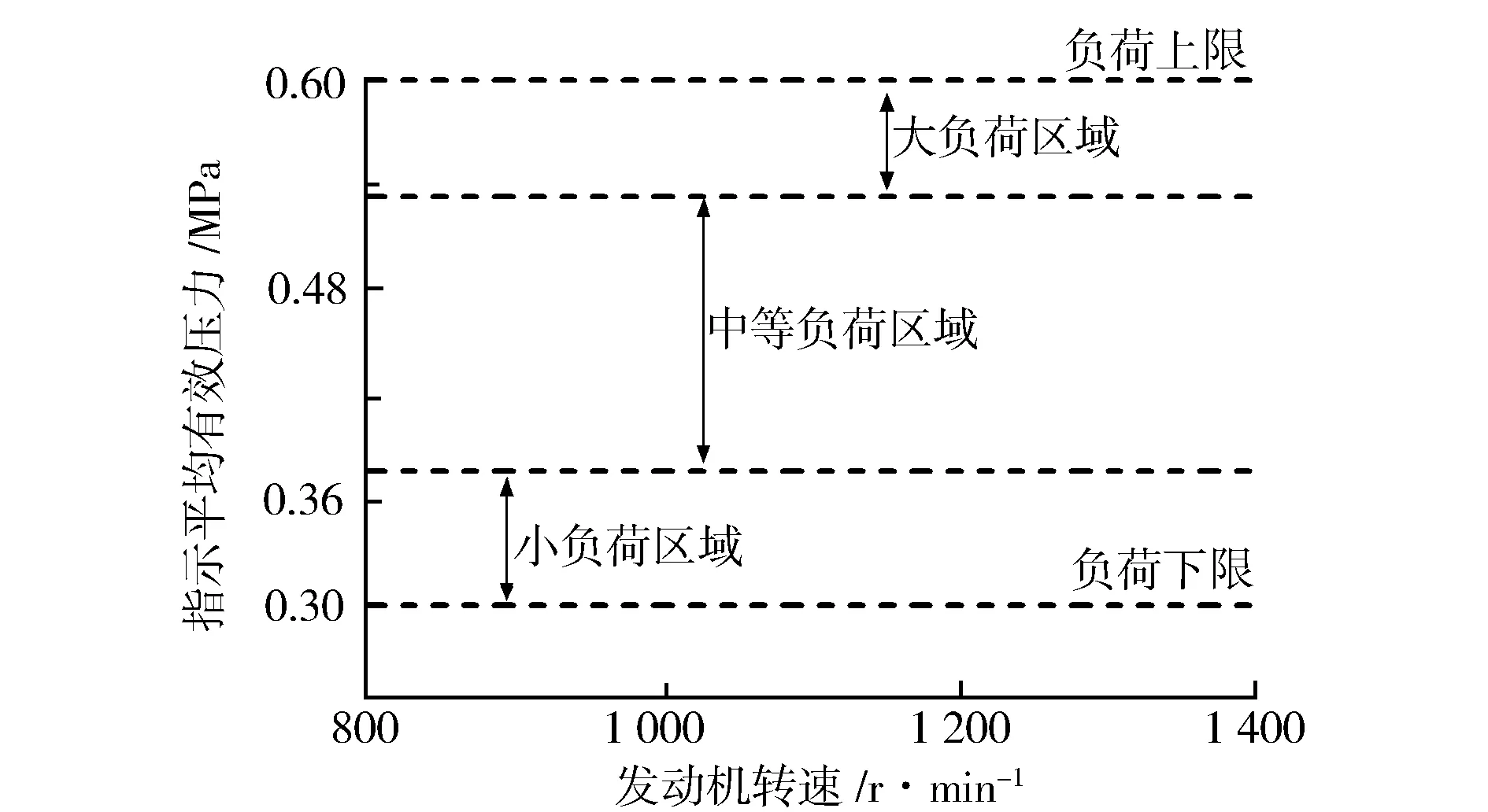

对于基于两段喷射的低温燃烧,本研究提出将其全工况运行范围划分为3个区域:大负荷区域、中等负荷区域和小负荷区域(见图17)。

图17 基于两段喷射的低温燃烧运行工况划分

在不同的区域内,采取不同的EGR优化控制策略:

1) 在大负荷区域,指示平均有效压力在0.53 MPa与0.60 MPa之间,此时燃烧靠近负荷上限,NOx排放增多,因而此工况下EGR优化策略的主要控制目标是NOx排放。通过调整EGR率,把NOx排放控制在100×10-6以下,同时要避免过大的EGR率导致HC和CO排放恶化。在此基础上,选取指示平均有效压力最大值对应的EGR率和进气温度作为最优点。以800 r/min时为例,此工况内最优EGR率为49%,最优进气温度为35 ℃。

2) 在中等负荷区域,指示平均有效压力在0.37 MPa与0.53 MPa之间,此工况下EGR的控制策略为优化动力输出,提高指示平均有效压力,同时保证NOx排放体积分数不超过100×10-6。根据上文分析,在中等负荷区域,随着负荷的提高,每个负荷下最高指示平均有效压力对应的EGR率升高。以800 r/min时为例,此时指示平均有效压力在0.37 MPa,0.44 MPa和0.53 MPa时对应的最优EGR率分别为24%,31%和34%。在此EGR率下,NOx排放均低于100×10-6。随着负荷的上升,进气温度提高对燃烧的负面作用开始显现,因此要逐渐降低进气温度。

3) 在小负荷区域,指示平均有效压力在0.3 MPa与0.37 MPa之间,此时燃烧靠近负荷下限,燃烧趋于不稳定。在此工况下,EGR优化控制目标为将循环变动率控制在3%以内。在保证燃烧稳定的前提下,寻求最佳的EGR率和进气温度使指示平均有效压力达到最高。以800 r/min时为例,此时最优EGR率为25%,最优进气温度为60 ℃。此时燃烧循环变动率为2%,且指示平均有效压力达到最高。

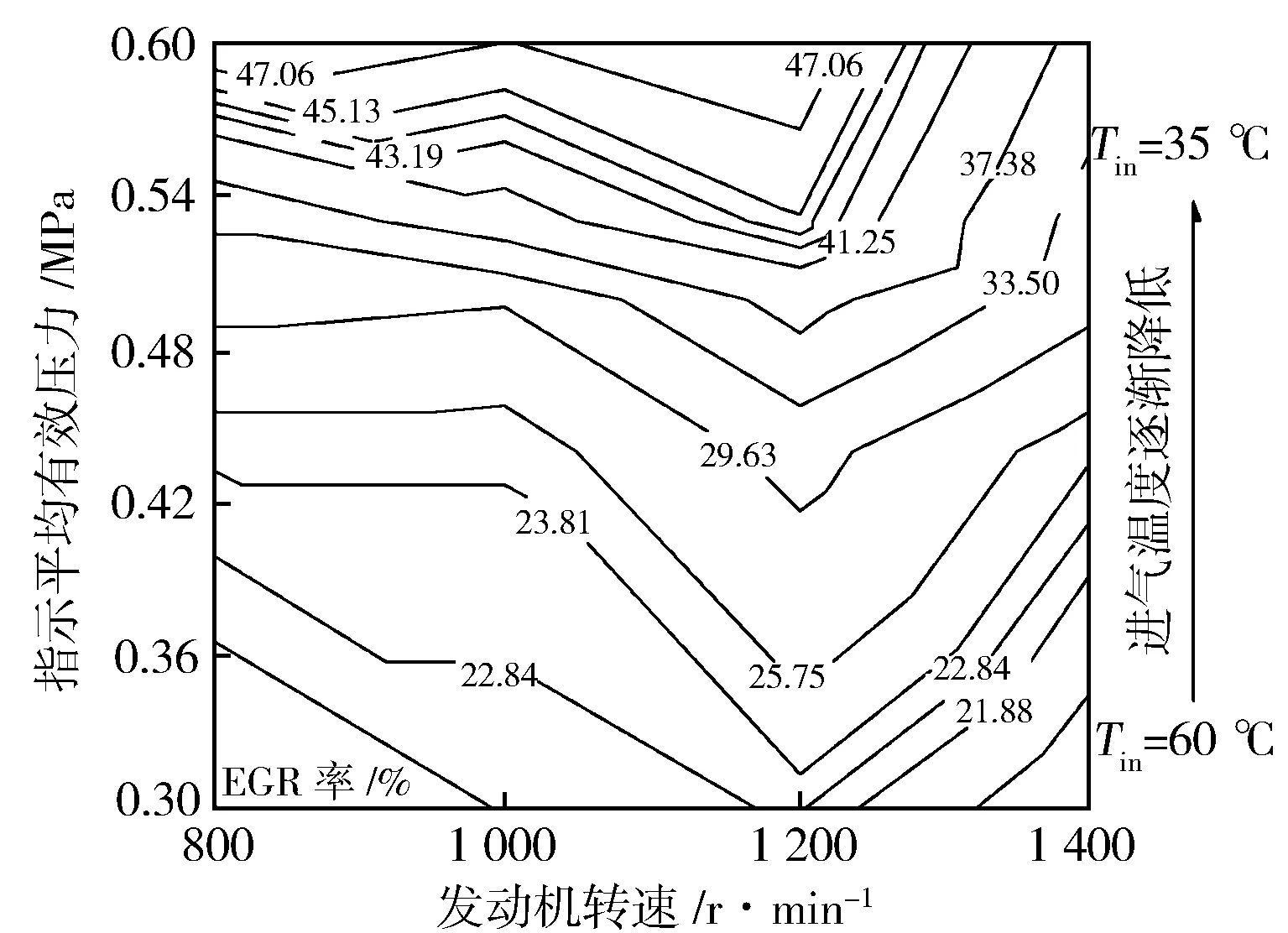

根据不同转速和负荷下EGR试验数据,制订全工况EGR优化控制策略(见图18)。从图18可以看出,EGR控制策略的改变主要受到负荷变化的影响:一方面,随着负荷的提高,EGR率逐渐提高,在不同的转速下略有变化;另一方面,随着负荷的提高,进气温度逐渐降低,即通过冷EGR回路的废气比例增加。

图18 全工况EGR控制策略

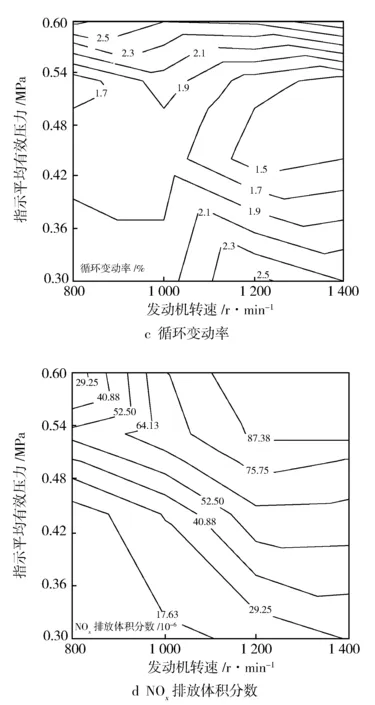

图19示出全工况下EGR优化控制的结果。如图所示,通过对EGR率的控制,全工况内NOx排放被控制在100×10-6以下,循环变动率被控制在3%以下,满足了负荷上下限的控制目标。同时在中等负荷区域内采用基于优化指示平均有效压力的EGR控制策略,使指示效率在中等负荷域内达到最大。

图19 全工况EGR优化控制结果

4 结论

a) 不同负荷下,EGR率对燃烧和排放的影响程度不同:在低负荷时,由于气缸内空燃比比较高,EGR率的变化对燃烧相位的影响有限;随着负荷提高,缸内空燃比降低,EGR率对燃烧相位的控制作用开始增强;

b) 不同的转速下,EGR对燃烧和排放的影响基本相同,但是在1 400 r/min转速的大负荷工况下,过高的EGR率会导致失火的发生;

c) 对于基于两段喷射的低温燃烧,随着负荷提高,燃烧放热率增大,燃烧相位有提前的趋势,需要采用更大的EGR率来控制燃烧相位,进而提高指示平均有效压力;随着负荷提高,每个负荷下最高指示平均有效压力对应的EGR率增大。