汽包水位三冲量控制方案的应用探讨

李自皋,李培瑶

(1. 玉门油田公司 炼油化工总厂,甘肃 玉门 735100;2. 福海创石油化工有限公司,福建 漳州 363000)

维持水位在一定的范围内是保证锅炉安全运行的首要条件。水位过高会影响汽包内汽水分离,产生蒸汽带液现象,使过热器管壁结垢,同时也会使过热蒸汽温度急剧下降;水位过低,汽包的水量较少,当负荷增大时,水的汽化速度加快,若不及时调节补水,就会使汽包内的水全部汽化,导致水冷壁烧坏,造成干锅,甚至引起爆炸。

1 汽包水位的动态特性

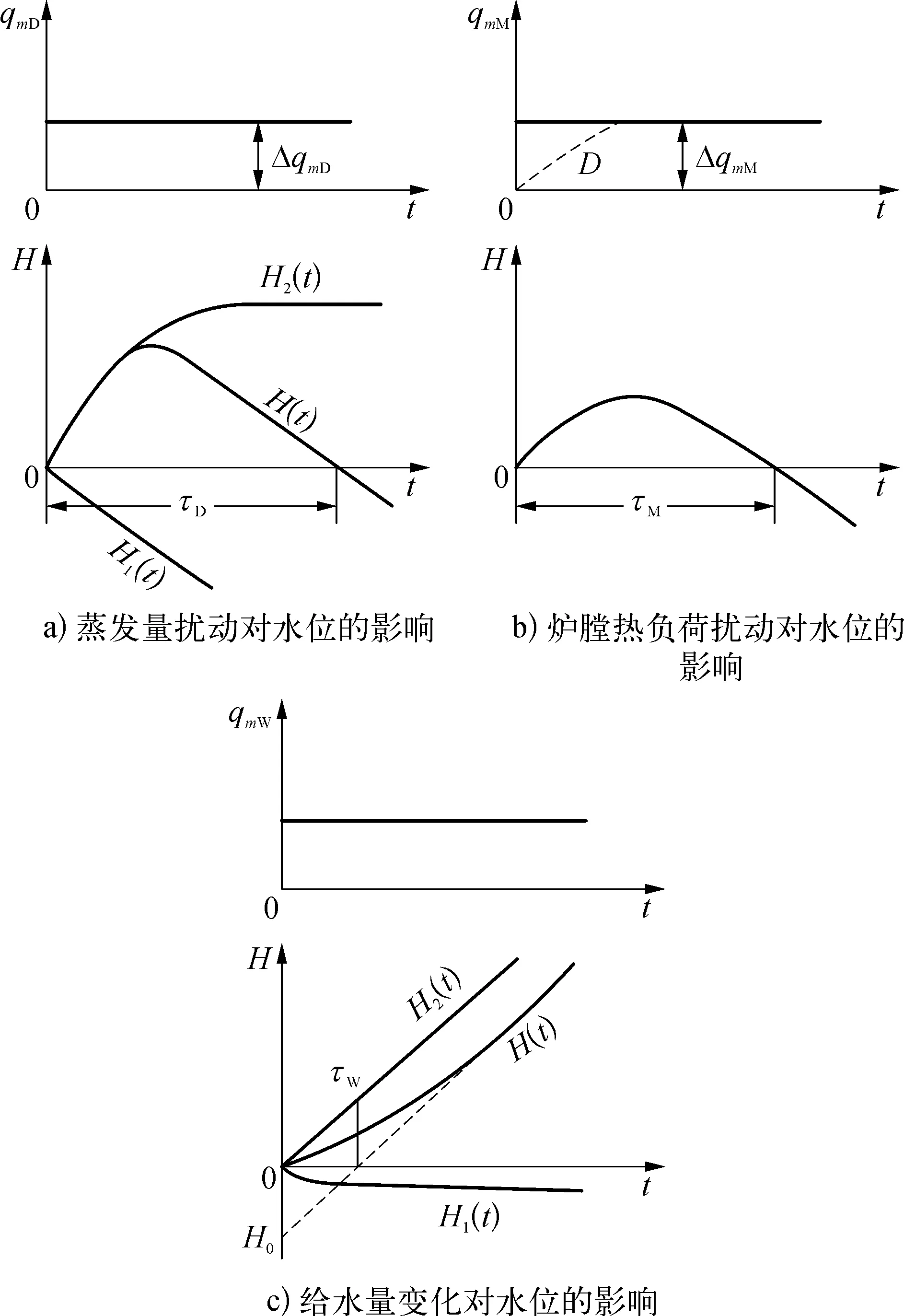

汽包水位的动态特性如图1所示。

1.1 蒸发量qmD扰动作用下的水位对象的动态特性

当锅炉给水量qmW不变,蒸发量突然增加ΔqmD时,如果只从物质不平衡角度来看,则曲线如图1中的H1(t)所示;但由于蒸发量增加时,汽包容积增加,水位曲线如H2(t)所示;H2(t)和H1(t)综合后实际水位阶跃反应曲线如H(t)所示。从图1a)可以看出,当蒸汽负荷增加时,虽然qmW小于qmD,但开始时,水位不仅不下降反而迅速上升,然后再下降;反之,当蒸汽负荷突然减少时,则水位先下降,然后上升,该现象称之为“虚假水位”,其变化的幅度与锅炉的工作压力和qmD有关。例如,一般100~200 t/h的中高压锅炉,当负荷变化10%时,“虚假水位”可达30~40 mm。“虚假水位”给控制带来一定困难,在设计控制方案时,必须加以克服。

1.2 炉膛热负荷扰动时水位对象的动态特性

在qmW、蒸汽负荷不变的情况下,当燃料量突然增加ΔqmM时,传给锅炉的热量增加,上升管中的蒸发强度将增大,使蒸发面的汽泡膨胀,汽泡将托着水位上升,然而这时qmW并没有增加,因此这种水位的变化亦属于“虚假水位”。当热量和水位在炉内重新达到平衡时,水位才慢慢回降。如图1b)所示。

1.3 给水量变化时水位对象的动态特性

当qmD不变,而阶跃变化时,汽包水位如图1c)所示。从图1c)可以看出,在qmW扰动时,水位不是立即响应,而是具有一定的惯性和纯滞后,水温越低,纯滞后时间越长。

图1 汽包水位动态特性示意

2 汽包水位自动控制方案

由于给水调节对象没有自平衡能力,又存在滞后,因此锅炉汽包水位常用的有以下三种闭环控制系统: 以水位为唯一调节信号的称单冲量水位控制系统;以蒸汽流量和水位作为调节信号的双冲量水位控制系统;以给水流量、蒸汽流量和水位作为调节信号的三冲量水位控制系统。

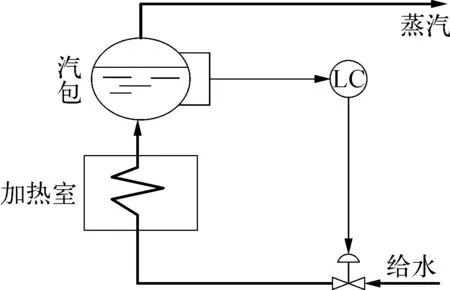

2.1 单冲量水位控制系统

单冲量水位控制系统原理如图2所示,该控制系统结构简单,使用仪表少、投资少、易实现,是典型的单回路定值控制系统,适合小型低压锅炉,汽包相对容积大,水在汽包内停留时间较长,蒸汽负荷比较平稳,用户对蒸汽的质量要求不是十分严格的场合。

图2 单冲量水位控制系统示意

2.2 双冲量水位控制系统

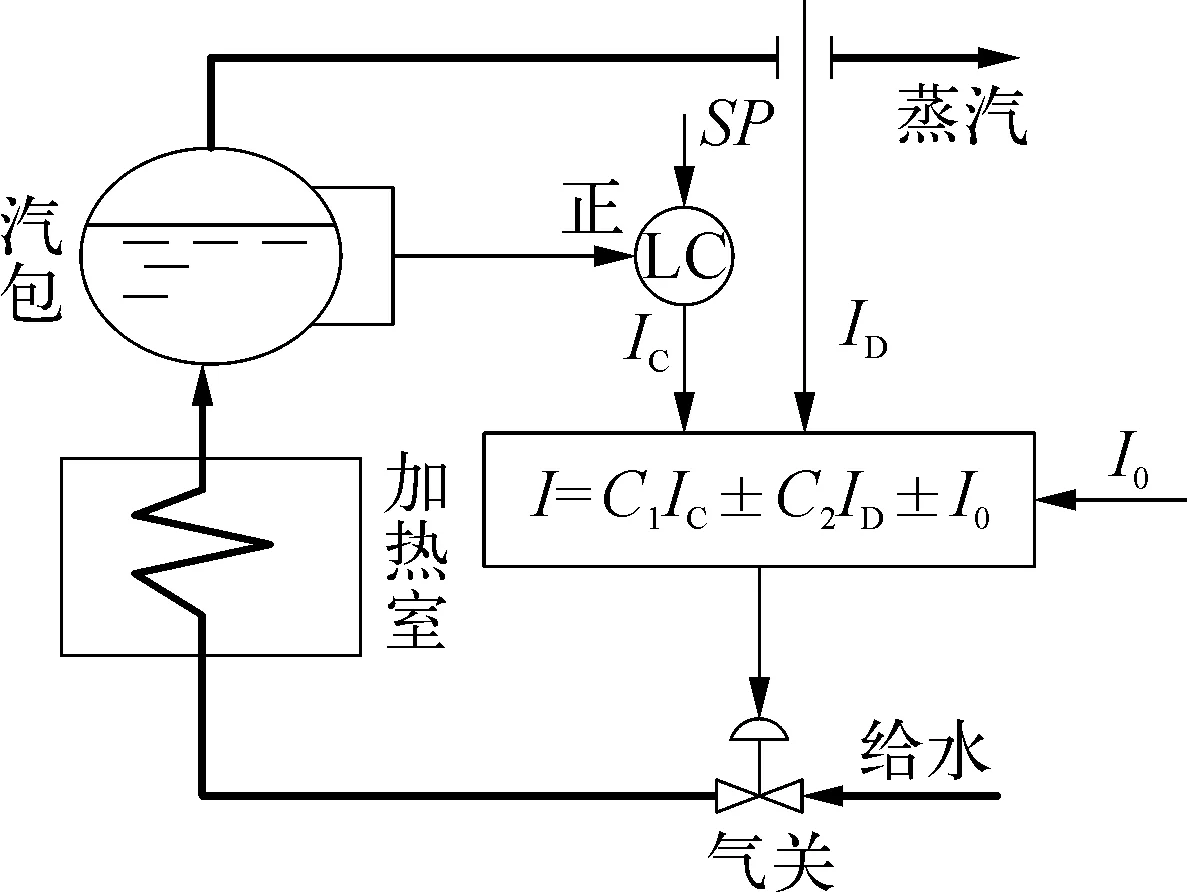

在汽包水位控制中,如果最主要的扰动是负荷的变化,那么引入蒸汽流量来校正,不仅可以补偿“虚假水位”所引起的误动作,而且使给水阀的动作及时。即构成了双冲量水位控制系统原理如图3所示。

图3 双冲量水位控制系统原理示意

双冲量水位控制系统即前馈蒸汽流量加单冲量水位控制系统,前馈仅为静态前馈,它虽然可以克服“虚假水位”导致控制阀的误动作和滞后问题,但是当供水压力扰动比较频繁时,该系统的控制质量较差。

其中加法器,亦可用控制阀的输出电流方式表示为

I=C1IC±C2ID±I0

(1)

式中:C1,C2——加法器系数,C1≤1,一般取1,C2根据静态前馈补偿设置,可以现场调试,也可理论推导得出;I0——偏置值,目的是为调整I的输出;IC,ID——汽包水位调节器的输出信号和蒸汽流量变送器的输出信号。

控制阀、控制器作用形式以及加法运算器正负作用的确定:

1)控制阀的开/闭形式。从防止锅炉烧干的安全角度,控制阀选择气关FO形式;若从保护蒸汽用户的角度,选择气开FC形式。

2)控制器的正反作用。当控制对象为正作用时,若控制阀为FO形式,则控制器为正作用形式;若控制阀为FC形式,控制器为反作用形式。

3)C1一般取值为1。

4)C2的正负取决于控制阀的开关形式,蒸汽量增加则qmW增加为总原则,所以,当选择FO形式控制阀时,信号I减少时,qmW增加,因此C2取“-”;当选择FC形式控制阀时,信号I增加时,qmW增加,因此C2取“+”。

综上所述可知: 当采用FO形式控制阀时,加法器的运算公式为I=C1IC-C2ID+I0;当采用FC形式控制阀时,加法器的运算公式为I=C1IC+C2ID-I0。

通过I0可调整I,设置I0的目的是在正常负荷下,控制器和加法器的输出都有一个比较适中的数值,最好在正常负荷下,I0和C2ID项接近而相互抵消。

双冲量水位控制系统解决了“虚假水位”问题,但存在着两个缺陷: 一是对给水量的干扰不能及时克服;二是由于控制阀的工作特性不一定是线性的,因此要做到静态补偿很困难。

2.3 三冲量水位控制系统

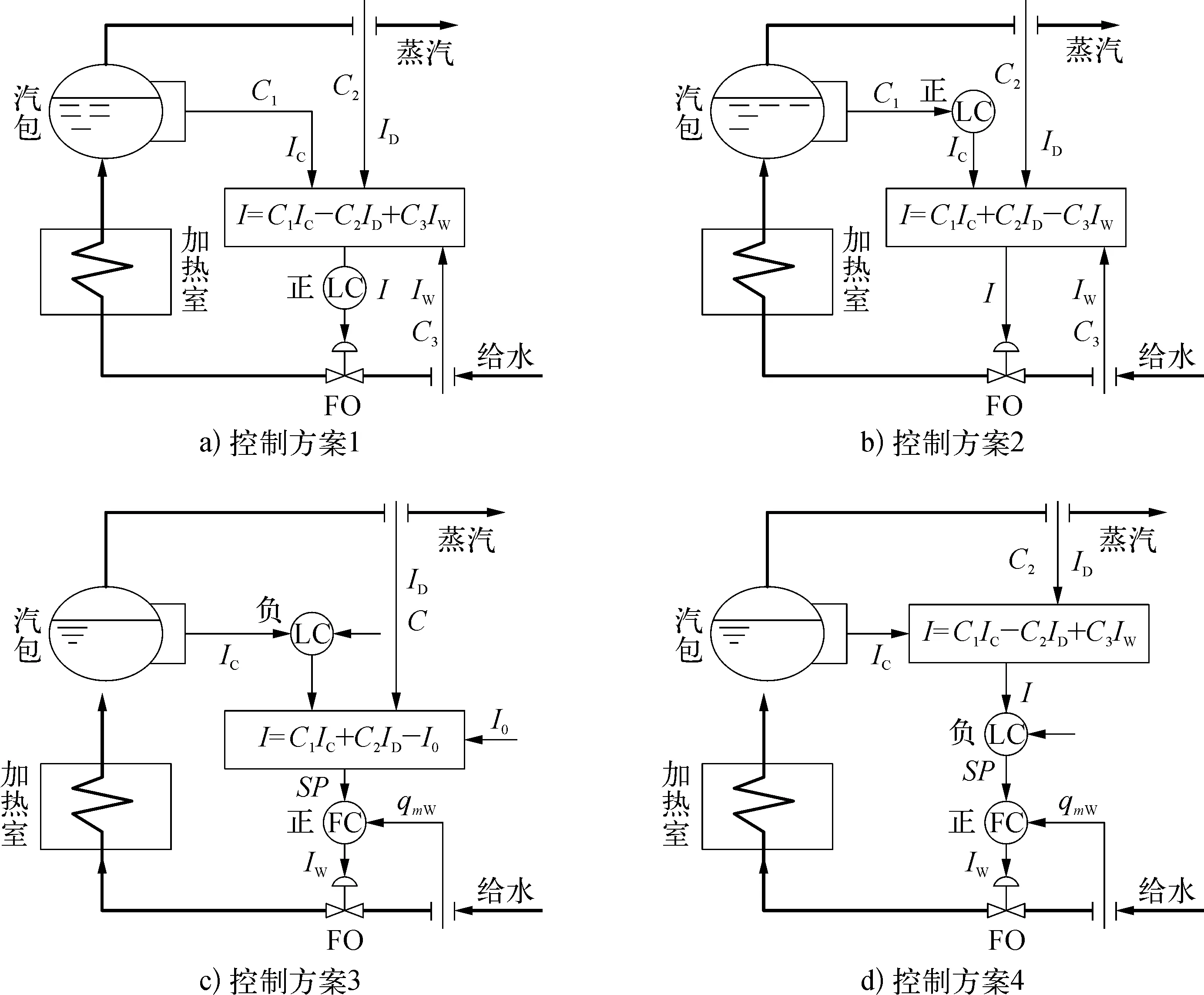

在工程实践中,三冲量水位控制系统有图4所示的4种控制方案。它克服了双冲量水位控制系统的系统性弱点,使整个系统的抗干扰能力增强,控制品质达到最佳状态。本文重点分析图4中所示4种方案的原理、性能及优缺点。

图4 三冲量水位控制系统的4种控制方案

2.3.1方案1

该方案由给水流量作为正反馈、蒸汽流量作为负反馈加水位反馈控制系统组成,投运和设定与单回路一样,DCS组态实现容易,现场投运简单灵活方便。加法器的输出信号I可表示为

I=C1IC±C2ID±C3IW

(2)

式中:IW——给水流量变送器的输出信号;C1,C2,C3——加法器系数,C2/C3=αqmDmax/(qmWmax);qmDmax,qmWmax——蒸汽和给水流量最大量程,一般工程设计时,蒸汽和给水流量大多都采用相同的量程,因此可得C2=αC3,系数α取大于1的值,工程设计常取α=1.02,C3可以看作给水流量控制回路增益的一部分,确定了C3的值C2的值就确定了,即可求得C3。

1)IC,ID,IW进加法器的正负作用的确定。假定控制阀从防止锅炉烧干的安全角度选择FO形式,确定为负作用,控制对象锅炉汽包确定“正作用”,则水位控制器LC为“正作用”,所以IC为“正”。

2)ID的正负作用确定。当蒸汽qmD增大时,要求控制阀开大,即要求LC输出减小。由于LC正作用,要使LC输出减小,则要求减小输入偏差信号,因此,ID进加法器应取“负”。

3)IW的正负作用确定。当qmW增大时,要求控制阀要关小,即要求LC输出增大。由于LC正作用,要使LC输出增大,则要求增大输入偏差信号,因此,IW进加法器应取“正”。

IC,ID,IW进加法器的正负作用确定值,I可表示为

I=C1IC-C2ID+C3IW

(3)

当给水流量和蒸汽流量变送器的量程相同时,C1,C2,C3取值为1时,式(3)简化可得三冲量水位控制方案1的工程计算公式,即:

H=H测量-(qm蒸汽/qmmax蒸汽)+(qmW测/qmWmax)

(4)

式中:H——水位的计算值;H测——水位的测量值;qm蒸汽——蒸汽流量测量值;qmmax蒸汽——蒸汽流量最大值;qmW测——给水流量测量值;qmWmax——给水流量最大值。

但是,如果系统设置不能确保物料平衡,当负荷变化时,水位将有余差。

2.3.2方案2

该方案与控制方案1的不同点就在于将水位控制器LC从加法器后移到了加法器前,实际上也是一个前馈-反馈控制系统,由于该方案水位控制器的测量信号直接来自水位,因此只要水位控制器具有积分作用,就能保证该控制方案水位控制不会有余差。

方案2加法器的输出与方案1有所不同,这里蒸汽流量信号ID为“正”,给水流量信号IW为“负”,C1,C2,C3与方案1相同。因此,I表示为

I=C1IC+C2ID-C3IW

(5)

2.3.3方案3

该方案与方案1,2的不同点是增加了给水控制调节回路,从系统结构上较前2个方案复杂,投资高,但该方案对于克服给水管路的干扰更为及时、有效。它实质上是蒸汽流量前馈加汽包水位-给水流量串级的控制系统,给水流量是水位串级的副回路,通过副回路及时有效地控制给水量,可以很好地提高水位控制的质量。同时,由于控制阀在副回路中,因此前馈补偿效果已不再受控制阀非线性的影响。

方案3中加法器的输出是给水流量控制的设定值,当蒸汽流量增大时,给水流量控制器的设定值也增加,给水量即随之增大,因此蒸汽流量信号ID应取“正”,与控制阀的气开、气关形式无关。IC取“正”,I0取“负”,因此I表示为

I=C1IC+C2ID-I0

(6)

式中:C2=αqmDmax/qmWmax;I0的作用与上述双冲量控制方案的用途相同,不再赘述。

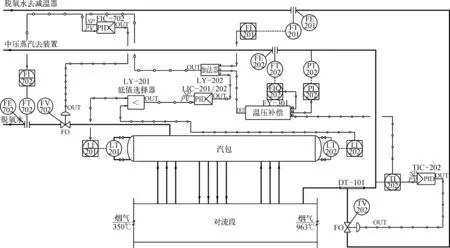

方案3在工程实践中应用最为广泛,在催化裂化装置的余热锅炉、柴油加氢精制装置的汽包以及火力发电站的锅炉汽包等项目均采用方案3的控制结构,如图5所示。

图5 三冲量水位控制系统工程应用示意

图5所示的方案中,采用蒸汽流量前馈加水位-给水流量串级回路构成三冲量控制系统,该方案是加法器在水位控制器主回路PID之后的串级控制的工程应用的典型例证。

该控制回路的三冲量分别是: 汽包水位、给水流量、蒸汽流量。当LICA201处于自动状态时,水位信号低选后送入LIC201,蒸汽流量通过温压补偿后送入加法器LY202,LY202将蒸汽流量信号、汽包水位调节信号和减温水流量信号相加作为FIC702的给定值,再根据偏差来控制阀位,从而达到控稳汽包水位的目的。

也可手动改变FIC702的阀位值以调整汽包水位。为了防止蒸汽温度过高,减温器DT101注水,导致蒸汽流量增大,实际上自产蒸汽流量并未增加,因此,在加法器中引入了除氧水去减温器流量的信号,以防止该信号对三冲量水位控制系统的干扰。

I计算计算如式(7)所示:

I计算=CI0+C2(I1-I2)-I0

(7)

式中:I计算——加法器流量的计算结果;ID——蒸发量输出值;I1——蒸汽温压补偿后流量信号输出;I2——减温器中除氧水流量信号测量值;I0——初始流量信号输出值。

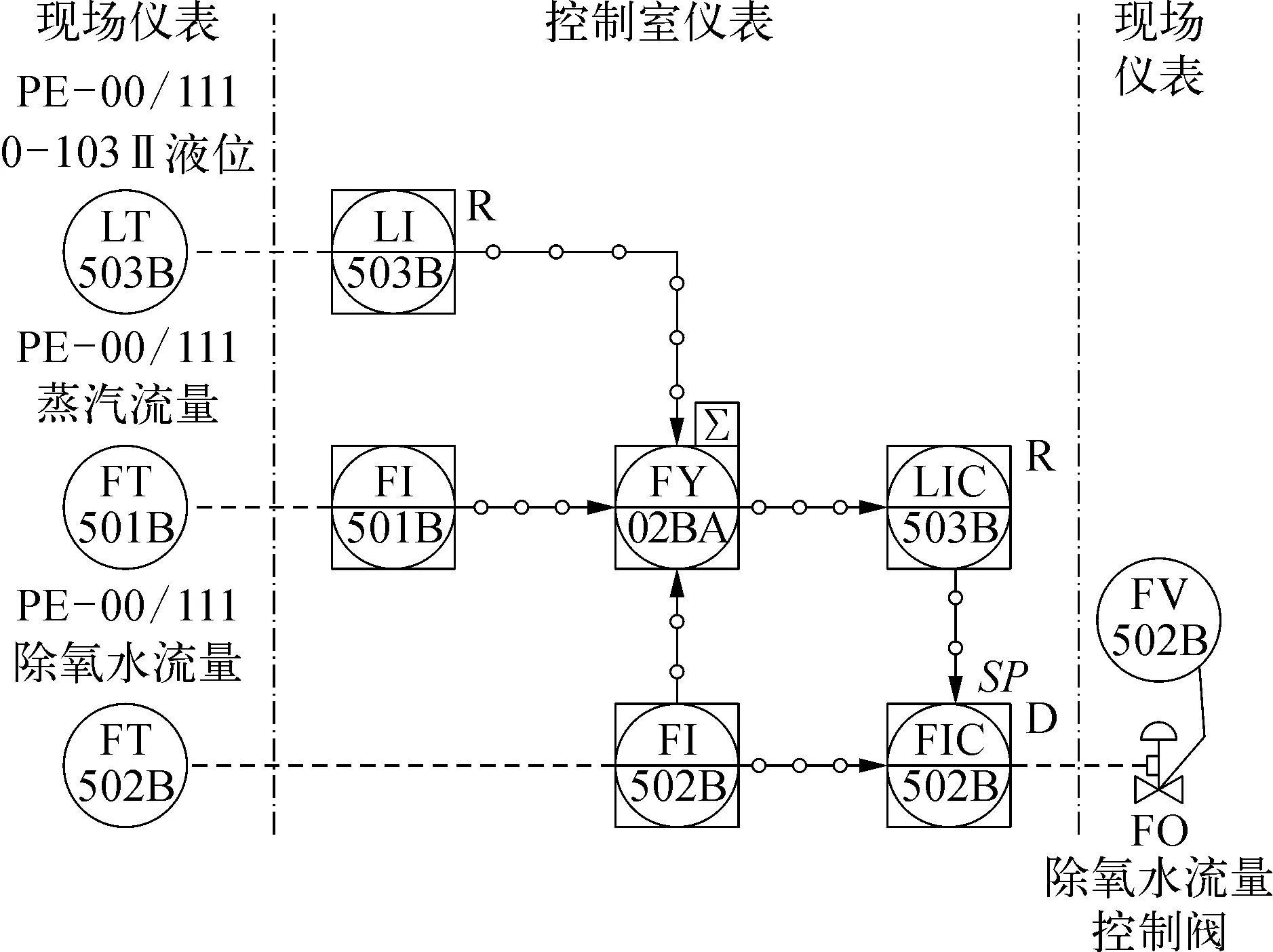

2.3.4方案4

该方案是方案1和方案3相结合的一种新型控制方案,与方案1的不同点是增加了给水控制调节回路,与方案3的不同点是将水位控制器LC从加法器前移到了加法器后,从结构上看,它是由2个干扰变量组成的前馈(蒸汽流量、给水量)加串级(汽包水位-给水流量)控制系统。文献[1-2]中只阐述了前方案1,2,3的三冲量水位控制方案。

方案4与方案3结构上相似,工程投资相同。但与方案3相比,方案4把蒸汽和给水流量的干扰作为前馈一次性引入LC,对于减少水位余差,克服蒸汽负荷变化、给水管路的干扰更为及时、有效。

方案4的加法器的输出与方案1的加法器相同,I=C1IC-C2ID+C3IW输出是主回路水位控制器的过程检测值,蒸汽流量和给水流量的任何变化都会及时地提前反映到水位的变化,无论是对“虚假水位”,还是蒸汽负荷变化和给水管路的干扰,方案4都能有效地克服,进而提高控制品质。

方案4在工程实践中也有广泛应用,例如某硫磺回收装置制硫炉、焚烧炉的汽包水位控制采用方案4的控制结构,如图6所示。

图6 三冲量水位控制方案4工程应用示意

3 结束语

本文分析了汽包水位在蒸汽蒸发量、炉膛热负荷及给水量扰动时水位对象的动态特性及“虚假水位”产生的原因,讨论了克服汽包“虚假水位”的单冲量、双冲量和三冲量水位控制设计方案的特点和不足。重点阐述了三冲量水位控制方案的四种类型的结构形式、组成、加法器公式等,澄清了一些模糊认识,有助于同行提高对三冲量液位控制方案的认识,方便工程技术人员在系统组态时对三冲量加法器公式的正确应用。