油田举升设备核心技术的开发

庞妍

(大庆油田第四采油厂 第一油矿,黑龙江 大庆 163000)

20世纪80年代初,由于电力电子、测量通信技术的飞速发展,电气产品才开始在石油人工举升设备上得到配套使用。至今,电气和仪表配套产品已成为人工举升设备必不可少的重要组成部分。本文简要说明了人工举升地面变频系统、井下传感器、集中监测等设备的核心技术及其对优化举升设备和油田开采的重要性。

1 变频技术

1.1 技术现状

变频器在石油人工举升设备尤其是机械采油设备中被广泛应用,其中在潜油电泵上的应用最为典型,也最为复杂。由于早期变频技术处于发展阶段,变频系统应用成本昂贵,大部分机组只能采用定频控制。随着变频技术的日渐成熟,变频系统在潜油电泵上的应用成本越来越低,现已成为潜油电泵的标准配套装置。

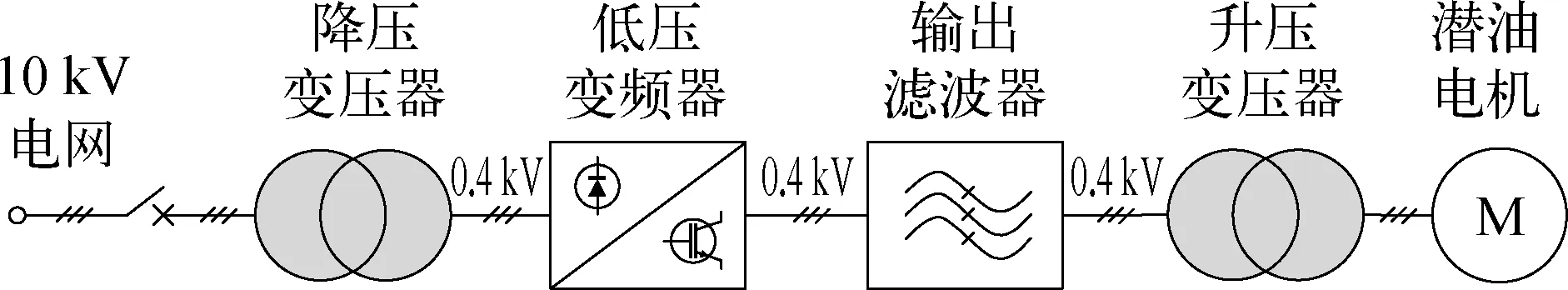

目前应用在潜油电泵地面变频系统的电压级别可分为低压和中压两类。400 V低压变频器目前在国外市场仍占据主流地位,产品通常采用两电平结构,由于技术成熟,维修配件成本低廉,且可直接由发电机供电。低压变频系统应用结构如图1所示。

图1 低压变频系统应用示意

中压变频器一般采用三电平逆变结构,对于一般中小功率且泵挂较浅的潜油电泵,不需要配置正弦波滤波器。中压变频器由于输出电压通过参数设置可满足机组所需电压,无需再配套变压器。中压变频不但系统结构简单,而且较低压变频相比还可以节省1台滤波器和1台变压器的成本。中压变频系统应用结构如图2所示。

图2 中压变频系统应用示意

中压变频器应用在电潜泵上除了成本低廉外,在技术方面也具有较好的优势,由于中压变频器逆变一般采用三电平或多电平结构,三电平逆变输出的波形相比于低压两电平输出的波形更接近正弦波,而且电流畸变小,更适用于潜油电泵长电缆的传输。中压和低压两种逆变输出电平的电压波形对比如图3所示。

图3 低压两电平与中压三电平逆变输出电压波形对比

1.2 核心技术

变频器应用在潜油电泵上虽然具有降低作业成本、延长机组寿命的优势,但由于行业应用的特殊性,也需要解决好以下几方面的技术难题:

1)变频器输出侧接长电缆。目前使用的最长电缆为5 km,一般电缆的长度介于0.5~2 km。对于PWM变频器,如此长的电缆容易导致PWM波在长电缆中造成反射,形成电压叠加,如果不采取措施,会导致电缆和电机绝缘被击穿。

针对击穿问题,变频器应选择适合的逆变控制方式,通常有多电平PWM控制、PWM输出加正弦波滤波控制等,以此保证变频器输出波不会对潜油电缆和电机造成绝缘和高频加热损害。

2)中压变频系统的网侧谐波需满足油田的限制要求。油田一般采用电网和发电机2种供电方式,无论哪种方式,油田对变频器产生的谐波污染控制比较严格,尤其是海外油田用户要求变频器输入侧的谐波电压和电流必须满足IEEE 519—1992 IEEERecommendedPracticesandRequirementsforHarmonicControlinElectricalPowerSystems中的5%标准值。

针对网侧谐波抑制要求,由于潜油电泵相比于螺杆泵和抽油机配套的电机容量较大,产生的网侧谐波污染更严重。现场应用中,潜油电泵驱动装置大部分会采用有源滤波器、无源滤波器或交流电抗器等。不同抑制措施在潜油电泵变频中的谐波畸变率曲线对比如图4所示。

图4 6种谐波抑制方式随机组频率变化曲线

3)变频器使用环境苛刻。油田的地理环境通常比较恶劣,多风沙、灰尘,环境温差大,用户通常要求电泵机组变频系统能够在所有气候条件下露天使用,防护等级应达到IP56,工作环境温度为-40~+55 ℃。因此,要解决变频系统散热与防护之间存在的矛盾,可采用独特的柜体结构,变频器柜体一般设计有独立的散热风道和进出线接线盒,以此阻隔风沙灰尘对电气元器件的损害;在散热方面,增大变频器散热片面积或采用独特的热管散热,采用大风量的轴流风机,使变频器即使在高达+55 ℃的环境温度下,依然可以正常运行。

4)地面驱动输入供电电源质量差。油田供电电网一般为独立电网,容量相对较小,易受大负载设备启动的冲击,而且油田电网在防雷击方面的保护措施较差,经常会导致油田电网大面积瘫痪。因此,变频器供电电源经常会发生较大波动,而用户则要求变频器具有较强的抗电网波动能力,使机组能够长期连续运行。

5)针对潜油电泵应用所应具备的特殊控制功能,在某些特殊应用情况下,就需要采用恒电流控制或外部模拟量闭环控制。恒电流控制一般应用于含气量较高的油井,可有效防止机组因气锁而频繁停机,延长了机组连续运转时间;外部模拟量闭环控制用于实现恒定动液面控制,防止机组抽空。针对含砂井变频机组启动困难问题,利用变频器正反转冲击启动功能使机组解卡,避免起井作业。

2 井下监测技术

2.1 技术现状

人工举升设备井下监测技术最早应用于潜油电泵系统上,是为了监测举升设备井下部分的运转状况,从最初只能监测入口压力和温度到现在已经可以测量多达十几个参数,耐温等级达到150 ℃,对判断井下设备的运行状况起到了至关重要的作用。

井下监测技术在潜油电泵系统上应用最为广泛,潜油电缆给井下机组供电的同时也提供了井下监测装置的信号传输通道。降低了监测装置应用的成本,简化了作业流程。而螺杆泵和抽油机则需要采用单独的信号电缆才能实现井下状态的监测,增加了系统应用成本,作业周期加长,因此,应用在螺杆泵和抽油机配套的井下监测装置规模较小。

潜油电泵配套的井下状态监测装置通常安装多个传感器,可以测量以下几个重要参数:

1)系统漏电流。监测潜油电泵整个系统绝缘状况变化,用于保护电气系统不受超高泵温的影响、电机绕组绝缘材料不被破坏以及避免出现相对地短路故障。

2)出口压力。保护潜油离心泵,防止地面油嘴长时间关闭而出现憋压现象,同时通过出口压力变化,也可判断离心泵是否出现严重磨损等问题。

3)入口压力。保护离心泵,防止液面过低抽空、泵入口被堵塞引起的停泵以及气锁的影响。

4)入口温度。保护离心泵免受井下高温影响及其造成的机组过热。

5)机组震动。保护机组中的泵免受强震动影响,及其井下密度高的杂质对机组造成的不可逆的机械损害。

从以上监测功能可以看出,潜油电泵配套井下监测装置相当于机组井下部分的“示波器”,能够实时反映机组和油井状态的变化,并作出预警指示,可供操作人员及时采取相应措施避免事故进一步扩大。

2.2 核心技术

井下监测技术采用经典的压控电流源电路(VCCS),将监测到的电压信号转换为直流电流信号,再利用直流电流信号长距离传输无衰减的特性,通过潜油动力长电缆将信号传输到地面上。其基本原理如图5所示。

图5 潜油电泵配套井下监测装置原理示意

井下监测技术所涉及的核心技术包括以下几方面:

1)电子元器件在高温、高压、强震等极其恶劣环境下的可靠性技术。井下监测装置安装在潜油电泵机组的末端,所以对于电子器件可靠性要求非常高,随着装置耐温等级的提高,部分元器件只能采用军用或航天级,才能保证运行寿命。

2)装置的测量校准技术。因监测装置安装在机组最底部,随着井下环境温度、压力和震动的变化,部分器件会出现老化,测量值随温度出现漂移,对测量结果造成很大影响,因此需要在井下或地面采取适当的校准措施,避免其产生严重的测量偏差。

3)电流信号的远距离传输调制及抗变频干扰技术。由于井下测量所产生的微弱电流信号需要叠加到动力电缆上传输到地面再分离,此时变频器产生的PWM波中包含的高频谐波,会对电流信号产生非常强烈的干扰,导致在地面上无法分离出有效信号。为解决该难题,通常对信号电流采取调制技术,常用的方法包括模拟电流环技术、低频数字调制技术、电力线载波技术。目前最常用的技术为模拟电流环技术,其典型测量时序原理如图6所示。

图6 模拟电流环测量时序示意

模拟电流环技术成熟,传输可靠性好,但其最大的缺点是每个参数监测周期长,而且无法针对某个信号进行专门测量。目前低频数字调制技术正在发展之中,由于采用数字技术,信号的抗干扰能力和传输灵活性得到了进一步的提高。

3 远程监控技术

3.1 技术现状

随着物联网技术的不断发展,打造数字油田、实现人工举升设备远程监控是各个石油公司的首要目标。油井远程监控便于集中管理,控制中心可根据用户的实际需要测量显示各种人工举升设备的运行工况、运行状态或故障现象,以方便管理人员对油井的管理。目前油井远程监控系统所具备的基本功能如下:

1)监控系统能够控制机采设备的启停,同时避免设备的远程启动对现场操作人员造成伤害,现场监控设备具有设备自动启动语音提示功能。

2)监控系统能实现设备各项参数数据远距离检测,其中包括: 位移、井下负荷、电机的各种电参数,如果配合各种井下传感器还可测量油井井下的多项参数,包括井底压力、井底温度、泵出口压力、震动等。

3)监控系统能够显示采油设备主控面板的各项参数,控制中心根据实际需要调节设备的各项参数,保证设备的稳定运转。

4)监控系统可以显示采油树的数据: 油压、管压、油温、液量,现场可根本井况自行配置安装。

5)监控系统可实现油井的故障预警,即在设备运行参数接近预警值时控制中心发出警报提醒管理人员根据需要采取预防措施,保证机采设备的安全运行。

6)为了保证设备的安全运行,防止偷油事故的发生,监控系统现场还可配备照明、语音提示和云台摄像头监控,操作人员可在监控中心控制摄像头旋转,以观察井场不同方位是否存在可疑情况。

为实现人工举升设备的远程控制,举升设备自身需具备通信功能,以实现单个油井与监控中心之间的双向远程通信;远程通信方式一般分为有线和无线两种,其中无线通信包括: 无线数字电台、专用高速无线网桥、公网GPRS通信以及油田小灵通网络;有线通信可采用光纤连接通信。随着公用3G/4G乃至5G等高速网络的建设,以及LOT,ZigBee等窄带网络技术的应用,远程监控技术出现了两种状态,一种是利用高速网络可实时传输图像、视频等大量数据,通过设备可以观察其运行情况,但成本昂贵、服务器存储空间需求大;另一种是利用物联网窄带网络,只传输与设备有关的数据,最大限度地实现更长距离传输,不断降低监控系统的成本,但传输数据量较小,实时性稍差。

3.2 核心技术

人工举升监控系统终端及通信相关产品目前已基本成熟,且随着网络技术的发展,一些硬件技术已不再成为瓶颈。而系统的核心技术在于后台监控软件对各项结果的智能分析和处理,结合采用油井模拟技术对数据进行优化,得出最终结论,并通过控制中心将信息反馈到油井现场,实现远程生产遥控及油井产量的提升。

4 结束语

油田人工举升设备随着相关工业技术的升级发展,各种技术将逐步实现高度融合,不断提升人工举升设备的智能化和数字化,对提高油井经济效益,提升油田生产效率,降低人力成本必将起到关键作用。