阳极泥加压酸浸渣碳热还原动力学研究

张 燕,邢晓钟,曹杰义,庞燕,张发军,陈虎

(金川集团铜业有限公司,甘肃 金昌 737100)

铜阳极泥氧压酸浸渣是铜阳极泥在提取金银过程中进行的氧压浸出产物,其主要目的是脱除阳极泥中的硫化铜,为后续脱铅、硒等元素创造条件。铜阳极泥氧压酸浸渣主要含硫酸铅、硒碲化合物、硫单质及其他盐类,

卡尔多炉是目前阳极泥处理的主流工艺,采用卡尔多炉火法处理铜阳极泥酸浸渣具有操作时间短、能耗低、烟气量小、回收率高等特点[1]。氧压酸浸渣进入卡尔多转炉冶炼后,首先进行的冶炼过程是还原熔炼,主要发生的是铅的还原反应和单质铅捕集贵金属形成贵铅合金的过程[2]。阳极泥的火法冶炼过程控制与生产质量、经济性等息息相关,是行业内的研究热点,王光忠等[3-7]通过不同视角研究了铜阳极泥冶炼的还原熔炼过程,张兵等[8-9]对焦炭还原矿物反应动力学进行了研究。铅的还原过程是保证贵金属被充分回收的关键环节,但是该过程的动力学研究报道较少,因此,本文通过研究碳酸钠加入量、反应温度,焦炭加入量、焦炭粒度对铅还原过程的影响,以获得铅的焦炭热还原动力学特点。

1 实验

1.1 实验原料

本实验所用到的铜阳极泥加压酸浸渣(以下简称加压渣)取自金川集团铜业有限公司铜阳极泥加压浸出工序,其成分见表1,实验所用到焦炭主要成分见表2。

实验使用的熔剂为碳酸钠、二氧化硅,均为分析纯。

1.2 实验设备

YFX32/16Q-YC型电阻炉(上海意丰),UDIAN-A1温控仪,粘土坩埚

1.3 实验过程

将加压渣、二氧化硅、碳酸钠按照一定比例混合均匀,混合好的物料加入粘土坩埚中,坩埚放置在马弗炉中开始升温,待温度达到预设值后加入一定量已经破碎好的焦炭,随后定时从渣层中取样,化验不同时刻渣中的PbO的含量来确定反应进行的程度。

1.4 分析方法

熔渣中铅及贵金属的含量采用电感耦合等离子光谱仪(ICP-AES,日本岛津公司)分析。

2 实验结果与讨论

2.1 渣型的选择

图1 碳酸钠加入量对铅还原率的影响

表1 铜阳极泥加压酸浸渣化学成分

表2 焦炭化学成分

加压酸浸渣在熔炼过程中主要发生的是铅的造渣,硫酸铅高温下分解为SO2和PbO,一部分PbO参与造渣,在高温下与SiO2生成SiO2-PbO渣相,同时配入不同比例的碳酸钠调整熔渣的性质[10],另一部分PbO被焦炭热还原为铅单质,铅单质参与金银等贵金属元素的捕集,形成合金相。因此渣中的铅含量直接反映了焦炭还原氧化铅的程度,铅还原率越高则渣中含铅越低。根据生产实践,焦炭加入量为加压渣质量的2%~3%,SiO2的加入量为加压渣质量的3%~6%,产出熔炼渣铅含量在10%~20%,渣型基本满足生产需要。

实验条件:二氧化硅用量为加压渣质量的6%,焦炭的加入量为加压渣质量的2%,焦炭平均粒度为1mm,反应温度为950℃,碳酸钠加入量为加压渣质量的0%,2%,3%,4%,5%时对铅还原率的影响如图1所示。

碳酸钠的加入主要起到降低熔渣粘度的作用[11],从实验结果来看随着碳酸钠加入量的增加铅的还原速度是加快的,当碳酸钠的加入量为加压渣的 4%时铅的还原速度较快,继续增加碳酸钠用量对铅还原速度的提高效果下降,还会造成渣量增加而不利于渣金分离。故本文选择碳酸钠的加入量为4%。

2.2 反应温度对于铅还原效果的影响

实验条件:二氧化硅用量为加压渣质量的6%,碳酸钠用量为加压渣质量的4%,焦炭的加入量为加压渣质量的2%,焦炭平均粒度为1mm,反应温度在950℃~1100℃之间变化对铅还原率的影响如图2所示。

在熔渣中某一组元的扩散系数与粘度、温度的关系可用下式表示[12]:

图2 反应温度对铅还原率的影响

式中:

D--熔渣中某组元的扩散系数 κ—玻尔兹曼常数T—绝对温度 μ—粘度系数 r—扩散离子半径

如图1所示,在熔渣中初始铅含量不变的情况下,随着温度的升高,相同时间下熔渣中的铅含量逐渐降低,可见温度对PbO熔渣被焦炭还原的反应速率有明显影响。这主要是由于随着温度的升高使得熔渣的粘度减小,提高了PbO在熔渣中的扩散系数,从而促进了熔渣中PbO的还原。这一点与黄宗泽[13]对熔渣中氧化亚铁的还原过程研究结果相一致,其认为提高反应温度可以增大渣中FeO的活度,减小熔渣粘度使体系的传质条件得到改善,从而增大反应速率。

2.3 焦炭加入量对铅还原效果的影响

在铜阳极泥火法冶炼过程中,加入焦炭的主要目的是为了将熔渣中的铅还原出来,通过铅来捕集金、银等贵金属,因此焦炭的加入量主要是决定铅还原的程度,合适的还原度对于贵金属的捕集和熔渣的性质有很大影响。实验研究了不同焦炭加入量对于熔炼渣金、银含量的影响。

实验条件:二氧化硅用量是加压渣质量的6%,碳酸钠用量为加压渣质量的4%,反应温度1100℃,焦炭的用量分别为加压渣质量的0.6%,1%,1.4%,1.8%,2.2%,2.4%,3%,图3为焦炭加入量对熔炼渣中金、银含量的影响。

图3 焦炭加入量对熔炼渣中贵金属含量的影响

如图3所示,当焦炭的加入量为加压渣质量的1.4%~2.6%之间时,熔炼渣中金和银的含量相对较低,Ag含量低于1%,Au含量低于70g/t,因此焦炭加入量在这个范围内可以保证较高的金银回收率。这主要是由于焦炭加入量过低,则被还原出来的铅较少,铅对贵金属的捕集效果不强,会导致熔炼渣中的金银含量升高,造成贵金属的损失;而当焦炭加入量过大,则被还原出来的铅较多,则会导致和氧化铅造渣的二氧化硅加入过量,熔渣中出现游离二氧化硅,造成熔渣粘度上升,也不利于金银向单质铅中的扩散。同时,若贵铅合金中铅含量过高,也会给贵铅的氧化精炼带来诸多不利因素,如渣量过大、吹炼时间长等。因此本文将研究焦炭加入量在加压渣质量1.4%~2.6%之间对铅还原反应的动力学特征。

实验条件:二氧化硅用量为加压渣质量的6%,碳酸钠用量为加压渣质量的4%,反应温度1100℃,焦炭粒度为1mm,焦炭加入量在加压渣质量1.4%~2.6%之间变化对铅还原率的影响如图4所示。

图4中各曲线的曲率反映了不同焦炭加入量下铅的还原速度,当焦炭加入量是加压酸浸渣的1.4%时,曲线的曲率最大,即经过相同的反应时间后,渣中的铅含量最高,这表明其还原出的铅单质也最少,因此铅还原速率最低,随着焦炭加入量的增加(曲线曲率变小),熔渣中铅的还原速度逐渐增加,当焦炭的加入量增加到加压渣质量的2.2%时,在相同条件下熔渣中铅含量最低,这主要是由于增大焦炭用量相当于增加了C和PbO的接触面积,从而加快了界面反应的速度。但是继续增加焦炭用量至2.6%时,还原速度便开始减慢,这是因为过多的氧化铅被还原出来后,熔渣中SiO2和PbO的比例发生变化,SiO2的含量开始上升,熔渣中开始逐渐出现游离态的SiO2,熔渣的初晶温度升高,造成熔渣的粘度加大,流动性变差,因此不利于PbO在熔渣中的扩散,导致反应速率下降。

2.4 焦炭粒度对于铅还原效果的影响

实验条件:二氧化硅用量为加压渣质量的6%,碳酸钠用量为加压渣质量的4%,反应温度1100℃,焦炭加入量为加压渣质量的2.2%,焦炭粒度在0.5mm至6mm之间变化对铅还原率的影响如图5所示。

图4 焦炭加入量对铅还原率的影响

图5 焦炭粒度对铅还原率的影响

焦炭粒度对PbO的还原反应主要体现在反应的接触面积,随着焦炭粒度变小,其余熔渣的接触面积增加,从而加快了反应速率,使铅的还原率增加。

综上,焦炭还原熔渣中氧化铅的最佳条件为,采用SiO2和Na2CO3为造渣剂,SiO2的用量为加压渣质量的6%,Na2CO3的用量为加压渣质量的4%,反应温度为1100℃,焦炭加入量为加压渣质量的2.2%,焦炭平均粒度为1mm,反应50min后达到平衡,铅的还原率为77.8%,熔炼渣渣率为38.2%,熔炼渣成分见表3。

表3 熔炼渣成分

2.5 动力学

2.5.1 反应级数的确定

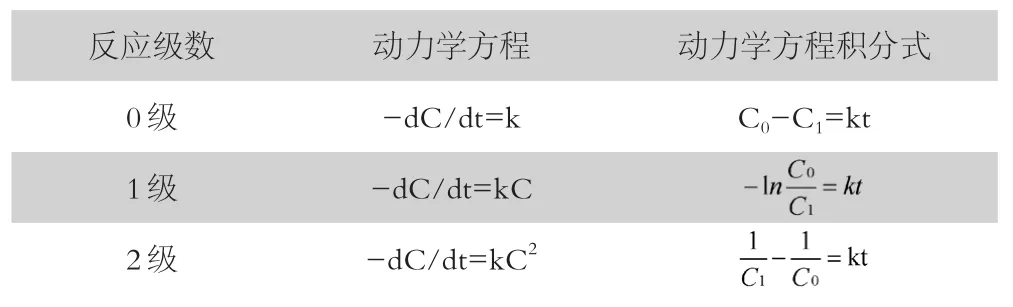

本研究中PbO与焦炭的反应属于恒容反应[14],因此,对于恒容反应的动力学方程及其积分式主要有以下三种[12],如表4所示。

表4 恒容反应的动力学方程及其积分式

表3中的动力学积分式左边都是浓度C的方程,因此以上三式均可用F(C)=kt表示,通过实验确定F(C)与t的关系图即可判定反应的级数,而曲线的斜率即为反应的速率常数k值。

实验条件:二氧化硅用量为加压渣质量的6%,碳酸钠用量为加压渣质量的4%,反应温度1100℃,焦炭加入量为加压渣质量的2.2%,焦炭粒度为1mm,对F(C)和t做图即得图6。

由图7所示,反应级数为0级和1级时,F(C)和t的线性关系较差。只有当表观级数为2级时,F(C)和t的线性关系较好,此时进行线 性回归得到的相关系数r=0.9986,由此确定焦炭还原熔渣中PbO的反应级数为2级。

图6 F(C)-t的关系

图7 二级反应F(C)-t的关系

2.5.2 反应过程表观活化能的计算

根据二级反应的反应特征求出不同温度下的还原速度常数,再根据Arrhenius经验方程[15]求出反应的活化能E:

式中,E为活化能(kJ/mol),A为系数,R为气体常数[8.314×10-3kJ/(mol·K)],T为温度(K)。

下图8为二氧化硅用量为加压渣质量的6%,碳酸钠用量为加压渣质量的4%,焦炭加入量为加压渣质量的2.2%,焦炭粒度为1mm时,温度在950℃~1100℃之间变化的F(C)=200×[(1/C1)-(1/C0)]与t的关系图。

再取上图的四条拟合曲线的斜率k值,做lnk对1/T的关系曲线,如图9所示。

得到的直线相关系数r=0.9994,方程为lnk=25.3-12.57/T,由此计算出在950℃~1100℃之间焦炭还原氧化铅的活化能E=104.5 kJ/mol。在一般化学反应中[12]:

基于上述依据判断焦炭还原熔渣中氧化铅受熔渣中PbO的扩散控制。

3 结论

本文研究了铜阳极泥火法熔炼过程中焦炭还原铅的动力学,反应温度为950℃~1100℃,由研究结果可以得到以下结论:

(1)还原熔炼过程以二氧化硅和碳酸钠为造渣剂,加入适量的碳酸钠可以降低熔渣的粘度,提高反应速率;

(2)增加焦炭的加入量,减小焦炭的粒度可以增加反应的表面积,提高反应速率;

图8 不同温度下F(C)=200×[(1/C1)-(1/C0)]与t的关系

图9 不同温度下lnk和1/T×104的关系

(3)焦炭还原铅的反应级数为2级,在950℃~1100℃下反应的活化能为104.5kJ/mol,反应由氧化铅在熔渣中的扩散所控制;

(4)焦炭还原氧化铅的最佳条件为:温度为1050℃~1100℃,碳酸钠的加入量为加压渣质量的4%,焦炭的加入量为加压渣质量的2.2%,焦炭粒度为1mm。