基体粉末尺寸对石墨烯/铜复合材料组织的影响

张丹丹,沈琰,江炜

(常州工学院,江苏 常州 213032)

石墨烯是由sp2杂化碳原子组成的二维晶体材料,具有极高的强度和优异的导电导热性能,被认为是一种理想的复合材料增强体[1]。此外,石墨烯也被选作金属基体的润滑相,制备具有优异耐磨性和摩擦性的复合材料。石墨烯的二维结构决定了其性能的各向异性,因而石墨烯在基体中的排列取向成为当前石墨烯增强金属基复合材料研究的热点和难点[2,3]。

粉末冶金技术是制备金属基复合材料的传统方法,工艺成熟。本文通过球磨将石墨烯粉末和片状铜粉均匀混合,利用热压烧结法制备石墨烯/铜复合材料,研究了铜粉初始尺寸变化对复合材料微观组织的影响,指出了调控基体粉末尺寸是实现石墨烯在金属基体中的规则排列的一种简便方法。

1 实验方案

片状铜粉CuP1的平均片径为10μm,厚度为100 nm,纯度>99%;CuP2的平均片径为1μm,厚度约为500 nm,纯度>99%。石墨烯GNPs的平均片径~6μm,厚度为4~7 nm,纯度99.7%。首先,将10 vol.%的GNPs与Cu粉一起在超声波中分散2 h,然后将悬浮液过滤干燥获得GNPs-Cu混合物。随后,将混合粉末以160 rpm的速度球磨5 h,球料比8∶1。接着,将GNPs-Cu粉末装入直径为40 mm的石墨模具中,并以松散状态振动以促进粉末堆叠排列。最后通过真空热压烧结制备复合材料,烧结温度650 ℃,烧结压力35 MPa,保温时间30 min。

2 实验结果与分析

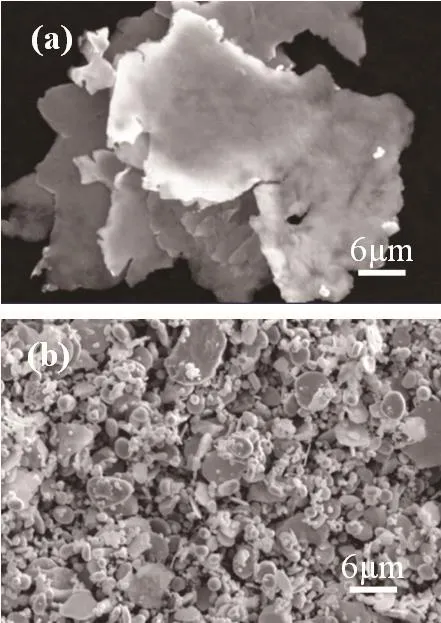

图1 初始铜粉的扫描电镜照片

图1所示为两种不同尺寸参数的铜粉的扫描电镜形貌照片。从图中可以看出,两种铜粉具有不同片径,微观形貌呈现出明显的差异。铜粉CuP1片径大、厚度小,表现出明显的片状特征;铜粉CuP2片径小、厚度大,片状特征不明显,部分颗粒倾向于球形。

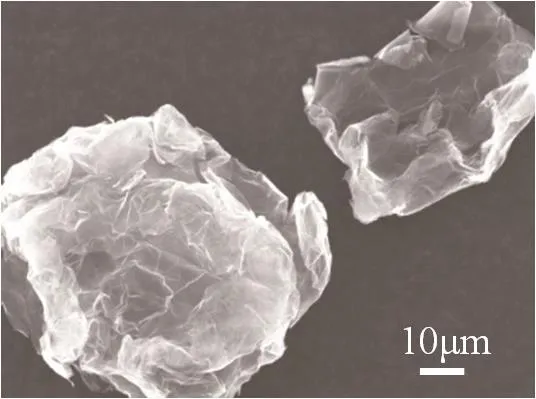

图2 初始GNPs的扫描电镜照片

图2所示为GNPs的扫描电镜形貌照片。从图中可以看出,粉末中一部分石墨烯片层分散,另一部分片层之间相互吸附堆叠,这是由于其径厚比(片径/厚度)较大,表面能高,片状特征明显,易吸附聚集。因此,使用前应进行充分的超声分散处理。

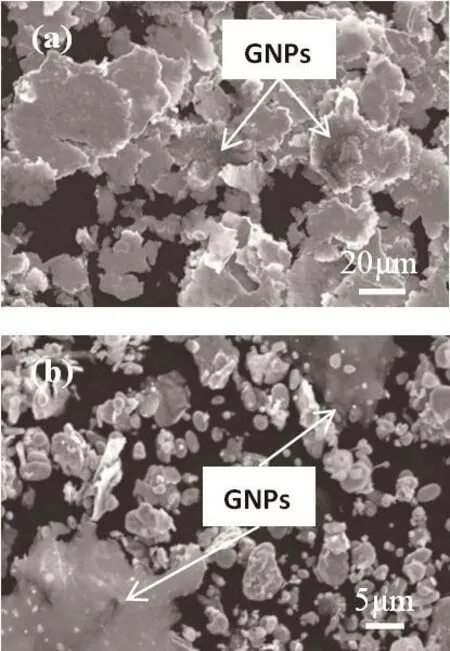

图3 GNPs-Cu混合粉末的扫描电镜照片

球磨后的混合粉末形貌如图3所示。如图3(a)所示,由于GNPs片径小于CuP1,经球磨混合后GNPs片层能够涂覆于CuP1表面。另外,混合粉末中CuP1形貌与初始形貌相似,尺寸变化不大,这表明,本试验采用的球磨条件未对粉末形貌结构造成明显影响。如图3(b)所示,GNPs片径大于铜粉CuP2,经过球磨处理后石墨烯片层分布于CuP2中。由于球磨过程中反复碰撞作用,GNPs表面黏附着细小的铜颗粒,这种附着现象有利于避免石墨烯片层之间直接接触而产生严重的团聚,也有利于改善后续烧结过程中两者之间的润湿性。

图4 GNPs-Cu复合材料的组织照片

烧结后复合材料的微观组织如图4所示。从图4中可以看到,GNPs/CuP1复合材料呈现出明显的层状组织,石墨烯规则排列于铜基体中;GNPs/CuP2复合材料中GNPs随机分布,未呈现出明显的排列规律。这表明,采用片径大、厚度小的铜粉CuP1更利于混合粉末规则堆积,从而能够成功地烧结出石墨烯/铜层状复合材料。

3 结论

利用粉末冶金法制备了GNPs/Cu复合材料。在工艺相同,铜粉尺寸不同时所制得的复合材料组织差别显著。片径大、厚度小的CuP1有利于粉末规则堆叠,进而实现了GNPs取向排列。因此,本试验为取向石墨烯增强金属复合材料的制备提供了一种简便方法,下一步将深入研究该方法的精细调控。