大极板电积锌技术和设备的发展

罗涛

(保尔沃特冶金技术(北京)有限公司,北京 100102)

大极板锌电积技术首先使用于比利时老山公司(Vieille-Montagne)下属的巴伦冶炼厂(Balen),现归属于新星公司(Nyrstar)。二十世纪六十年代投入使用的是2.6m2(浸没面积,下同)大阴极板,称之为Jumbo[1];而后在七十年代末建设了使用3.2m2的Superjumbo(超大)阴极板的冶炼厂。自此,大极板电解技术逐步推广至世界范围内,并于2008年引入中国,首用于中金岭南丹霞冶炼厂,此后在国内逐步推广开来,大极板电积技术普遍为国内用户所接受。

1 工艺布置

1.1 国外布置方案

大极板电解的布置方案随着极板大小、阴极剥锌等设备和电解槽的发展,在不断地演变。下列的布置方案均有投入使用的实例。

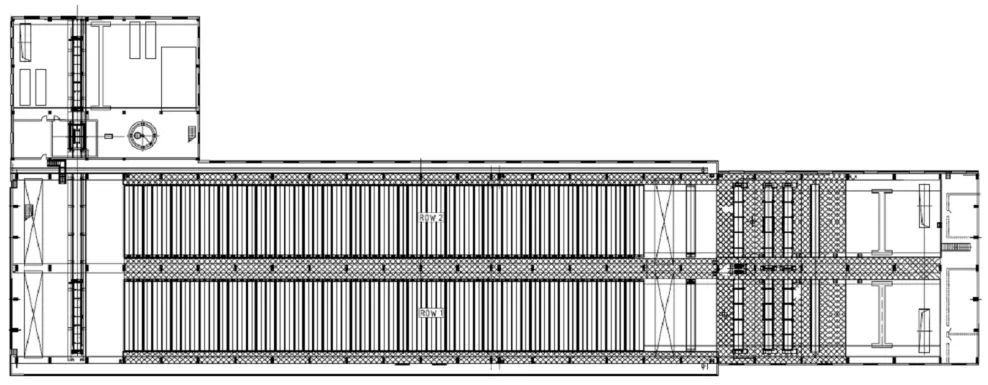

1.1.1 Balen冶炼厂

巴伦冶炼厂[2]在1969年建成投产了采用2.6m2极板的电积车间,设计产能为7.5万吨/年。电积车间采用了168个电解槽分置成6列的布置,每列有28个电解槽,每槽44块阴极板,采用48小时的剥锌周期。配置了两条独立的剥锌和刷洗线;以及两台行车,分别用于电解槽与转运小车之间的阴极板吊运,以及剥锌和刷洗线中极板架与极板转运小车之间的阴极板吊运。

图1 Balen冶炼厂2.6m2电积车间

图2 Balen冶炼厂3.2m2电积车间

图3 Budel冶炼厂2.6m2电积车间

而巴伦冶炼厂在1979年建成投产的电积车间采用了3.2m2极板,设计产能15万吨/年。电积车间采用了140个电解槽分置成4列的布置,每系列有35个电解槽,每槽86块阴极板,采用48小时的剥锌周期。每两列配置一台剥锌机和刷洗机,组成剥锌和刷洗线,用于处理导电头同向的阴极板;每列配置一台行车。在此布置中,由剥锌机(一台或多台)和刷洗机(一台或多台,单片或双片)组成的剥锌和刷洗线可同时服务于两列电解槽,这种布置形式也成为后续两列布置的3.2m2电积车间的典型布置。

1.1.2 Budel冶炼厂

新星公司(Nyrstar)位于荷兰的Budel冶炼厂采用的也是联合矿业公司(Union Minière)的技术,采用2.6m2的阴极板,共16列电解槽,每槽54片阴极。剥锌机(4台)和刷洗机(4台)布置于中间,组成2条独立的剥锌和刷洗线;剥锌和刷洗线与阴极板转运输送带之间的极板转运通过挂钩式转运转置实现,阴极板转运输送带与阴极板转运小车之间的极板转运通过行车来实现;剥锌和刷洗线两侧各有8列电解槽,每列1台行车。布置形式与Balen冶炼厂类似。

1.1.3 大极板电积技术的使用情况

随着大极板电积技术在Balen冶炼厂的成功运用,此项技术在世界各地推广开来。表1给出的冶炼厂,大部分是在2000年前引入此项技术的。虽然其中部分冶炼厂现在已经关停,但推广使用大极板电积技术的趋势是明显的。

表1 部分大极板电积(3.2m2)企业名单

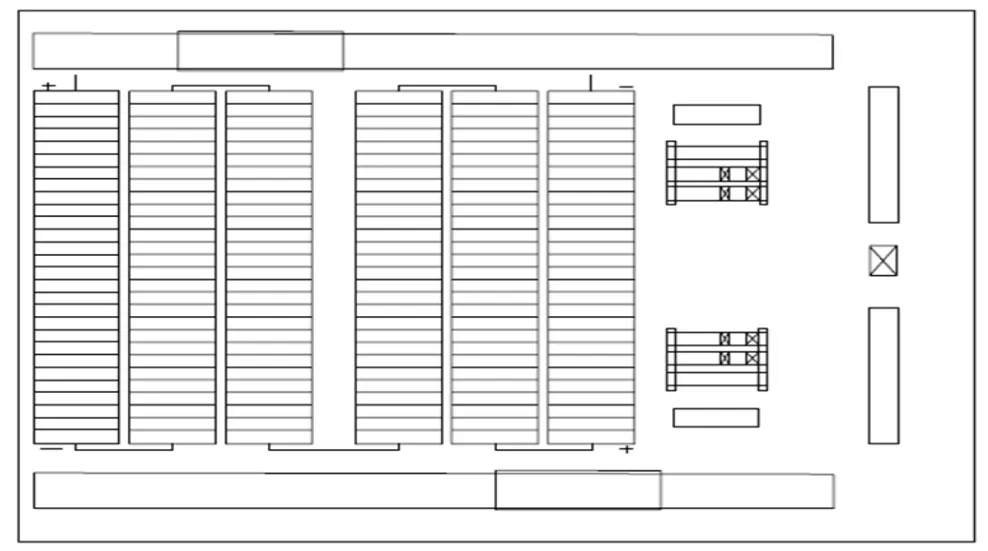

图4 方案一

图5 方案二

1.2 国内布置方案

电积车间的布置,受着工艺要求和设备形式的相互影响,随着生产工艺条件的变化和优化,电解车间的布置也逐渐固化下来。以下为较典型的电解车间布置方案,在国内的锌冶炼厂中均有运用。

国内电积车间的布置普遍接受了两列电解槽的总体形式,分别将剥锌机和刷洗机布置于厂房一端,而另一端为阳极清洗和拍平设备。方案一中,将剥锌机和刷洗机布置于两列电解槽中间。而方案二将剥锌和刷洗设备布置于厂房边跨之中,并且方案二中,也有将阳极清洗拍平机组放置在阴极剥锌和刷洗线同侧的案例。在方案二的衍生布置中,有将一组剥锌和刷洗线布置于对侧边跨的方案,这样每列电解槽与一条剥锌和刷洗线为一一对应。

剥锌机和刷洗机布置方案的区别,核心为剥锌机和刷洗机之间的阴极板转运如何实现的问题。方案一中,锌片剥离后的阴极板,由非剥锌列行车吊运至刷洗机,刷洗后的阴极板则由剥锌列的行车吊运回槽。剥离后的阴极板整批次(半槽阴极板)送至刷洗机;方案二之中,剥锌后阴极板由附加的剥锌机和刷洗机之间的阴极板转运设备完成(空中或地面),剥离后阴极板逐片送至刷洗机。

方案一充分利用了两台行车,设备投入少,后续维护成本低;方案二则通过增加转运设备,“解放”了一台行车,使得阳极清洗时间更加灵活;乃至在方案二的衍生方案中剥锌作业顺序也具有了更多调整的可能性。但剥锌、转运、刷洗的单片顺序作业的方式,也提高了因故障而降低整线作业效率的风险。

相比之下,阳极清洗和拍平机区的布置较为固化,对于此种布置的优缺点认识较为统一。1台阳极清洗拍平机组对应两列电解槽的阳极板处理;在此种布置下,阳极板的物流走向,即在电解槽与阳极小车之间转运,与阴极板的物流走向相反,互不干扰。

1.3 设备组成

电积车间的主要设备由专用自动行车、阴极剥锌和刷洗机组、阳极清洗和拍平机组组成,但依据产能需求,布置了不同数量的设备。目前国内10~15万吨锌/年的项目,均为两列电解槽布置,依据各自生产工艺需要,每列布置了1~2台行车,用于阴极板吊运和阳极板吊运;其中一台为主,一台为辅。

剥锌和刷洗机组的数量则依据极板数量、剥锌周期、生产节奏等因素,选择了2~3台套剥锌机和刷洗机。剥锌作业中,依据剥锌机的工作负荷,控制系统可在多台剥锌机中自主选择。方案二较为特殊,其每列唯一对应1台套剥锌机和刷洗机,某列阴极板只能在本列对应的剥锌机和刷洗机中进行剥锌、刷洗作业。

阳极清洗拍平机组在10~15万吨锌/年的项目中,均只配置了一台套设备,该机组由阳极转运小车、阳极拍平机,和阳极清洗高压水系统组成。

2 关键设备发展

锌电积工艺的发展,一方面是极板的面积的增大,而带来的工艺需求的变化和槽面管理增强;另一方面则体现在与之相关的设备的变化,如电解槽、槽间导电棒等。最具象的变化则是体现在极板处理设备的变化,即专用自动行车、阴极剥锌和刷洗机组,以及阳极清洗和拍平机组。

2.1 阴极剥锌和刷洗机组

剥锌机在锌片剥离时,有的是采用极板固定,剥刀上下动作的方式;有的是采用剥刀固定,极板上下动作的方式。这两种方式都有实际运用,各有优缺点,并在时间线上出现过反复,在某个时间段都曾盛行过。

图3 剥锌机和刷洗机 (左图:早期;右图:近期)

关于锌片预剥离设计上,有采用预剥离和锌片主剥离分体配置的,也有预剥离与主剥离一体设计的。采用何种方案,一是受限于厂房整体布置,二是与设备制造商经验和习惯有关。但有一点是肯定,随着独立机械设备的增加,设备投入和后续维护成本必然提高。

图4 专用自动行车(左图:早期;右图:近期)

在预剥离小刀和主剥离剥大刀的驱动方式,存在着气动和液压的区别。从动作的频率考虑,气动的动作速率明显高于液压,气动驱动的设备具有更高的处理能力。但受锌片沉积效果和阴极板质量(预剥离片、绝缘边条和极板几何尺寸)的影响,液压驱动设备具有大作用力的特点也受到较大关注。

在剥离下来的锌片收集,码垛和转运上,并未出现根本性的变化,采用的都是皮带、链条或辊式输送。只是有些设计能够较好减少噪音,创造更好的工作环境,比如锌片采用胶轮接收的设计明显优于滑道形式,具有低噪音的特点。

刷洗机方面,由于设备自身较为简单,并无太多的变化。只是有着单片阴极板刷洗机和双片阴极板刷洗机的差异,这都取决于整体设备布置和初期投入。

除此之外,剥锌机和刷洗机随着电气元件的革新,出现较多的自动感应和检测设计,提高了设备的自动运行的稳定性,并为设备故障的排除,提供了更多的判断依据。

2.2 专用自动行车

专用自动行车是以桥式起重设备为基础,配以特殊设计的吊架,并考虑了运行环境的特殊性(如绝缘、磁场和防腐)而设计出来。由于目前专用自动行车,大都以比利时联合矿业公司(Union Minière)早期设备为原型,因此形式上并无根本性变化。但随着经验累积和新电气部件的引入,专用自动行车的稳定性、可靠性以及自动化程度都有了显著提升。

图5 电解槽(左图:T型槽;右图:U型槽)

自动行车主要差异表现在供电方式,以及由于供电方式变化而带来的通讯方式差异。有的行车采用滑触线供电,相应的行车与其中央控制系统之间采用无线通讯;其它行车则采用拖缆或高速拖链形式的供电,其与中央控制系统采用有线通信(电缆或光缆)。考虑到电积车间磁环境差、酸雾多的情况,滑触线供电以及无线通讯的方式并未被广泛接受。

表2 大极板电积(3.2m2)企业名单

在行车的自动定位上,均采用以电气元件控制的初步定位,配以定位锥形式的机械最终定位。在初步定位的方式上,随着电气元件的发展,出现过编码器形式,光电位置编码系统,以及激光测距等形式。相比之下激光测距的安装方式便捷,维护方便;但一定程度上,如工艺对酸雾的控制不佳,则在酸雾较重的环境中,其稳定性受影响。其它两种方式受酸雾腐蚀及结晶的影响较为明显。

2.2 阳极清洗拍平机组

图5 拍平机和阳极小车(左图:早期;右图:近期)

阳极小车为框架结构,由减速电机驱动,其结构形式很简单。拍平机的提升和拍平两个动作均由气缸驱动,为纯气动的设备。这个结构形式已经固化。曾经出现过的液压驱动的拍平机,由于其拍平速率慢、液压维护等问题,已不再推广使用。

阳极清洗高压水系统相对独立于拍平机,由专业厂家配套设计和供货。有的采用高压清洗水由多台泵组持续提供,有的则采用单台泵组配合蓄能器维持清洗水的压力。采用蓄能器的设计方案能够有效地降低能耗。

2.3 电解槽

最初在大极板电积工艺中使用的是有由两个T型混凝土预制件拼接而成,内衬了防腐材料,如Balen冶炼厂和Budel冶炼厂。此种方案在国内项目亦有运用,如丹霞冶炼厂。在此后,电解槽制造工艺的改进,以及新材料的引入,在国外开始使用乙烯基树脂整体浇注电解槽,该技术亦引入国内,并在国内项目中广泛推广应用。整体浇注的电解槽在同等条件下壁厚薄、外形尺寸精度高,为相关设备的安装提供便利,并使用寿命较混凝土电解槽有显著提高。

3 国内现状

2007年丹霞冶炼厂率先引进了大极板电积工艺以及核心设备,由此揭开了国内锌电积工艺和设备升级换代的大幕。截至2018年,采用3.2m2大极板电积工艺的产能已逾70万吨。采用大极板电积工艺的优点,在文献[3]中多有阐述,目前采用自动化程度高的大极板电积技术,已成为锌冶炼工作者的共识。

锌电积的关键设备经历的了全套进口,部分国产化,以及全部国产化的历程。阳极清洗和拍平机组是最早实现国产化的设备,采用的是国外已成熟的设计方案。国内设备制造企业通过仿制进口剥锌机,自主改进,以及自主开发等多条途径,已在国内市场占有一定市场份额,并有逐步替代进口剥锌机的趋势。不论是进口设备,还是国产设备,为使其能更好地为生产服务,都应加强设备的维护。文献[4]中用“冰山”形容设备维护与生产之间的关系颇为形象及透彻。