海上在生产油田伴生气液化系统工艺方案设计与分析

谷 伟

(中海油能源发展股份有限公司边际油田开发项目组 天津 300452)

0 引 言

海上油田伴生气由于用户就地耗气量有限、无就地存储和外输措施、管输等外输设施能力不足等诸多因素,除部分伴生气作为燃料气或回注外,其余大部分伴生气的处理采取燃烧放空方式[1]。随着国家对能源开采过程中造成的环境污染以及能源浪费整治力度的不断加大,合理回收利用海上油田伴生气资源已经是当前亟待解决的问题,也是能源长期持久发展的一个必然趋势。

海上油田伴生气由于产量小,而且开采过程中产气量变化幅度较大,可采年份有限,如采用常规的“固定平台+管道输送”的开发模式则经济效益较差,从而导致边际油田伴生气不能有效开发[2]。如何经济合理地开发利用这些天然气资源,用简洁、快速有效、技术可行的方法使天然气转化成可用资源,已成为迫在眉睫的任务。

本文针对海上油田伴生气的气源条件,开展了10×104Nm3/d海上平台油田伴生气液化系统工艺方案的研究,给出了产品方案和能耗指标,旨在为海上平台油田伴生气的有效回收提供解决方案。

1 设计条件

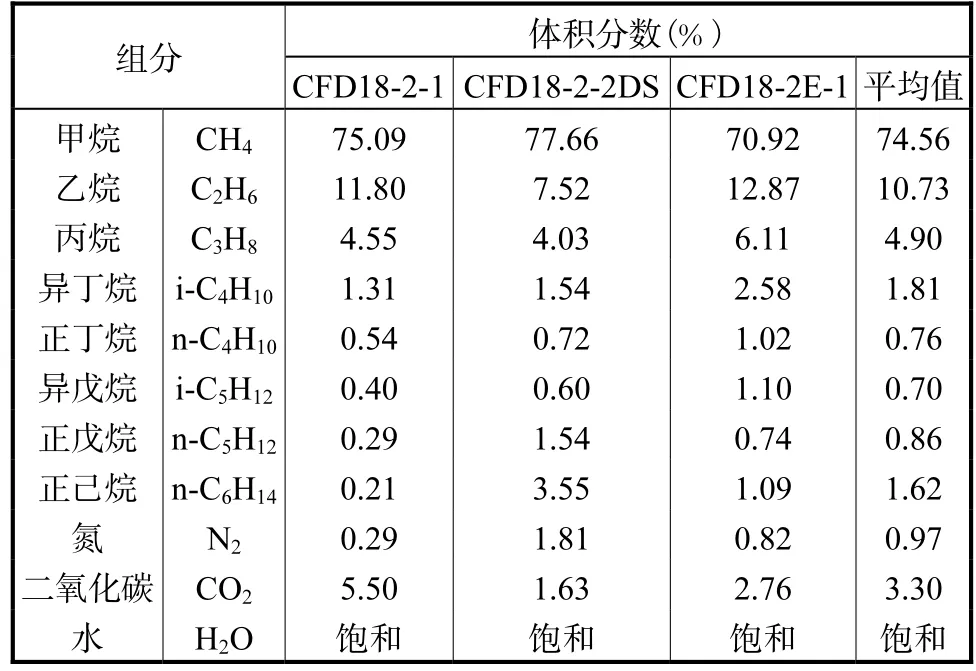

以曹妃甸 18-2凝析气田天然气为目标气源,开展10×104Nm3/d海上平台油田伴生气液化装置的研究,其气源参数如下所示:

压力 0.1~0.2MPaG,温度 5~35℃,流量 10×104Nm3/d,组分如表1所示。

表1 油田伴生气气源条件Tab.1 Condition of oilfield associated gas

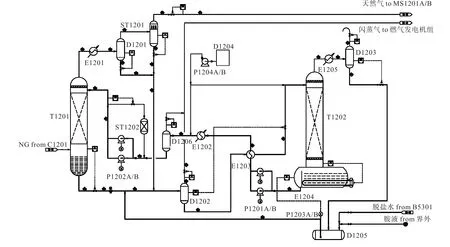

图1 醇胺溶液化学吸收法深度脱CO2工艺流程图Fig.1 Process flow chart of CO2 removal by chemical absorption of alcohol amine solution

2 工艺方案

尽管海上平台油田伴生气中二氧化碳的平均含量为 3.3%,但考虑到油田伴生气中二氧化碳含量变化较大,本文确定二氧化碳含量时按照 6%来设计。CO2对设备管道有腐蚀作用,而且其沸点较高,在降温过程中易成固体析出,故必须脱除。油田伴生气中的水分,在低于零度时将以冰霜的形式冻结在换热器和节流阀的工作部分。另外,天然气和水会形成天然气水合物,可以在零度以上形成,它是半稳定的固态化合物,可能导致管线、喷嘴和分离设备的堵塞。

在各种脱酸方法中,化学吸收法脱酸气性能稳定,操作工艺较成熟,可以达到天然气液化装置所要求的深度净化标准,经济性较好[3]。因此,本工艺选择醇胺溶液化学吸收法深度脱CO2酸气工艺(图1),其达到的净化指标CO2≤50mg/mL。

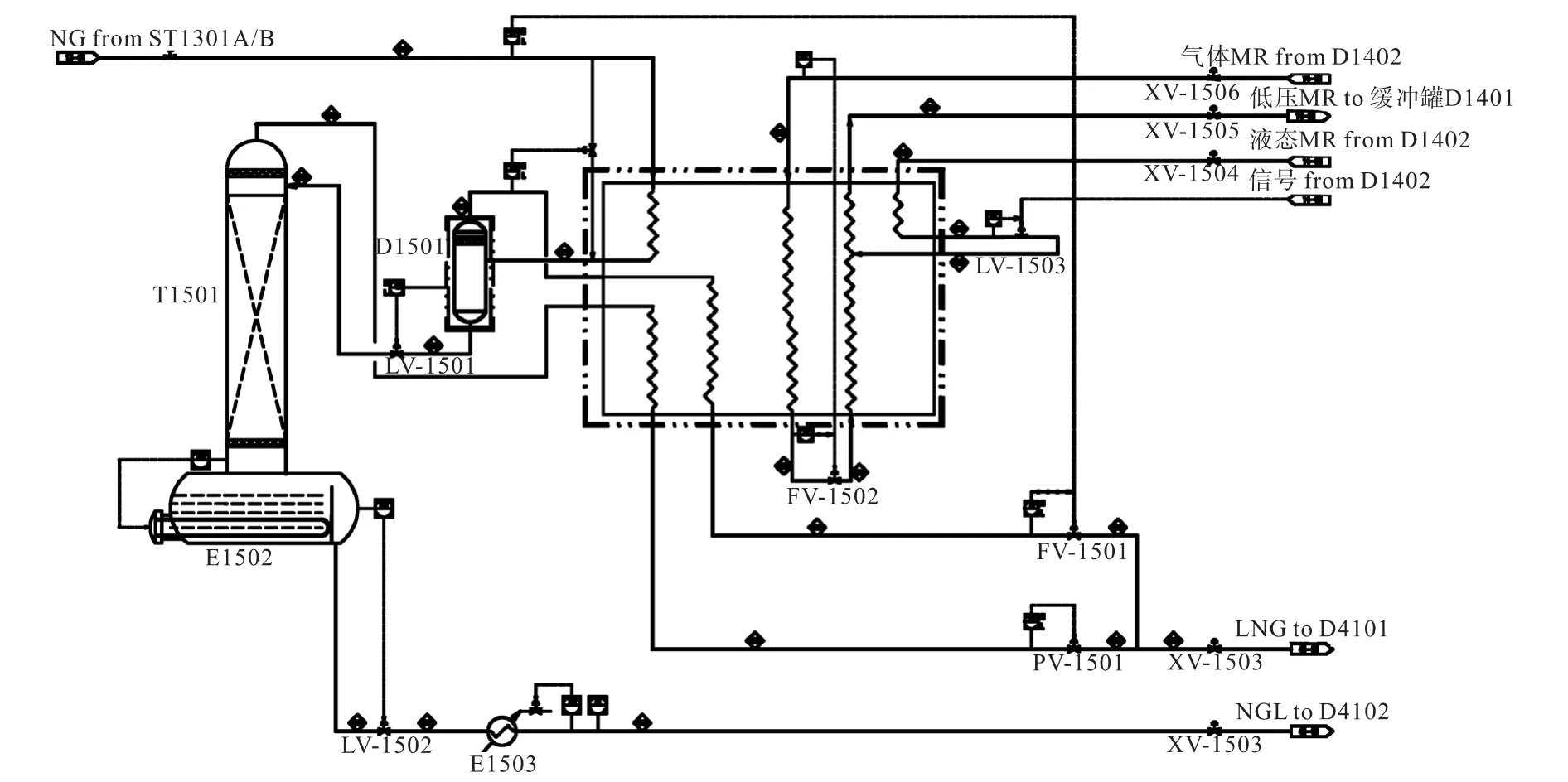

天然气脱水工艺方法一般包括低温脱水、溶剂吸收法脱水、固体吸附法脱水和化学反应法脱水。固体吸附法具有脱水深度高、装置简单、占地面积小等优点,在天然气深度脱水、深冷液化等方面居于不可动摇的地位。同时,元素汞虽然仅存在于个别天然气中且含量甚微,但对这类天然气进行凝液回收过程中其危害性却很大,因而必须在进行上述过程之前将其脱除。

本工艺选择活性炭吸附法脱除原料气中的水和专用载硫活性炭脱除原料气中可能携带的微量汞,其工艺流程如图2所示,可达到净化指标 H2O≤1mg/mL、Hg≤0.01µg/m3。

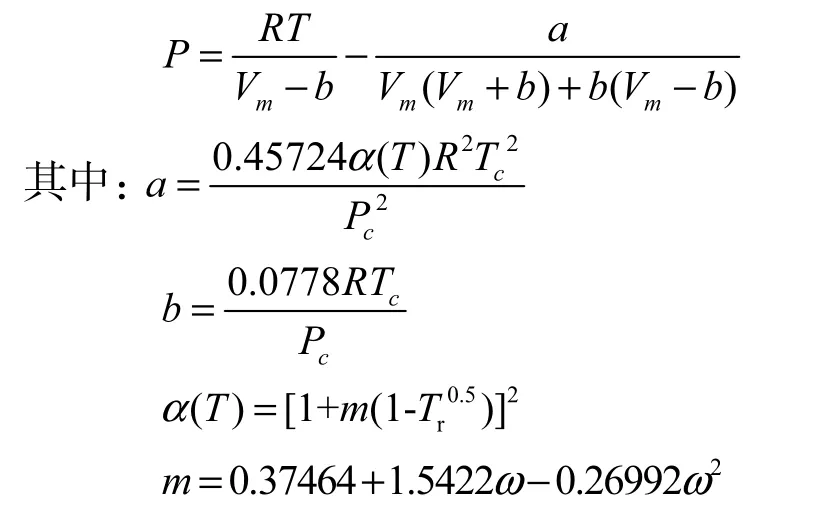

目前应用的天然气液化循环主要有3种:级联式液化循环、混合制冷剂液化循环和带膨胀机的液化循环[4]。级联式循环能耗最低,效率最高,但是系统的复杂程度最高,所以级联式液化循环逐渐被混合工质循环取代。带膨胀机的液化流程虽然复杂程度最低,但是比功耗最高,运行成本高,在规模较大的天然气液化工艺中经济性不好,和其他流程相比不具有优势。混合工质液化循环流程复制程度相对简单,效率较高。因此,本项目采用混合制冷液化循环流程,如图3所示。

图2 深度脱H2O和Hg工艺流程图Fig.2 Process flow chart of H2O and Hg removal

图3 低温液化冷箱单元流程图Fig.3 Flow chart of cryogenic liquefied cooler unit

基于上述分析,10×104Nm3/d海上平台油田伴生气液化装置采用醇胺溶液化学吸收法深度脱酸气、分子筛吸附法深度脱水、专用载硫活性炭脱汞的净化技术,并采用混合冷剂液化工艺为液化系统提供冷源,生产合格的LNG产品,如图1所示。为了提高装置的自动化水平,采用集散控制系统(DCS)和应急关断系统(ESD)实现工艺变量控制、阀门切断、监视压缩机状态、加热器条件、报警和记录,保证装置的整体高度安全和工艺性能。

3 产品方案与能耗指标

基于表1所示的油田伴生气组分和图1至图3所示的液化流程,采用大型化工流程软件,进行 10×104Nm3/d海上平台油田伴生气液化工艺流程优化设计。在设计中为了使流程合理,规定以下要求:

①进出压缩机的制冷剂皆为气体(如为液体,会产生液击事故)。

②换热器内部不出现负温差。

③压缩机的机械效率取0.98,等熵效率0.72。

④本文采用 P-R方程进行汽、液相平衡计算[5]。P-R方程形式为:

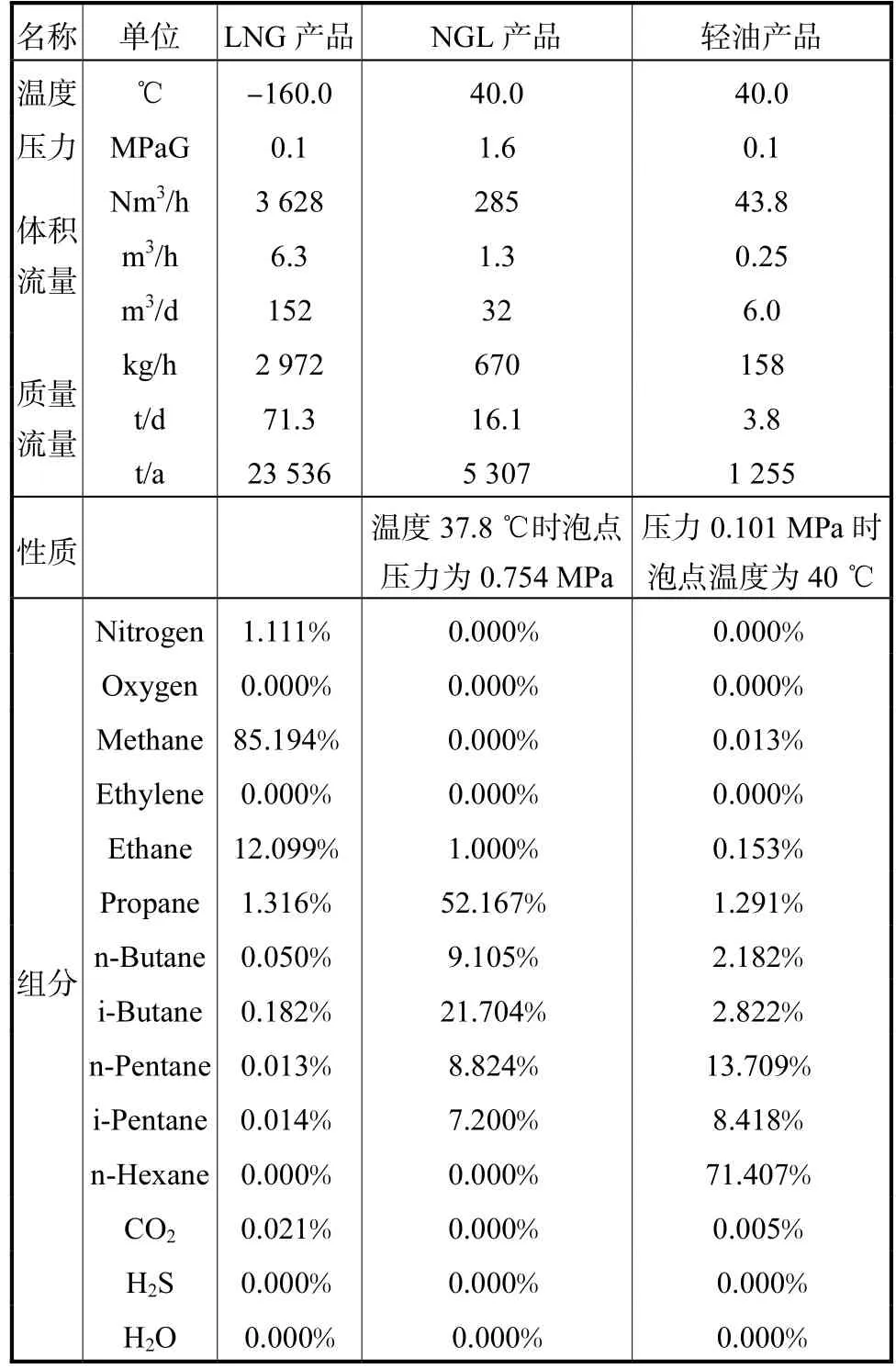

通过优化计算,本项目主要生产液化天然气(LNG)产品,同时副产天然气冷凝液(NGL)和轻油等产品,具体参数如表2所示。

表2 产品参数Tab.2 Product parameters

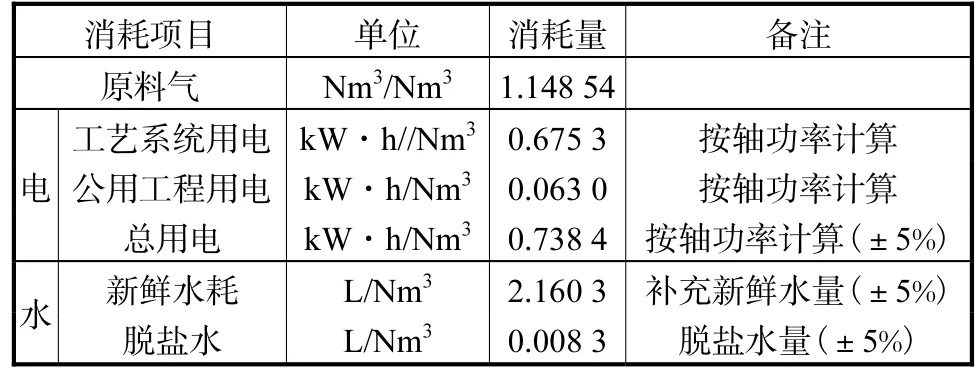

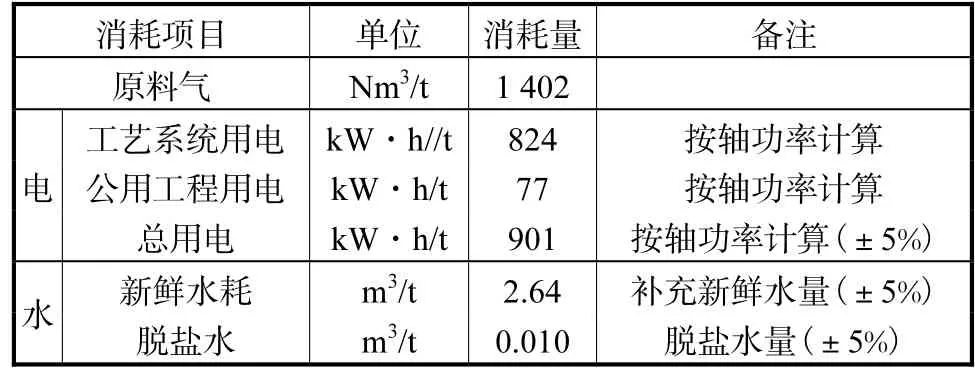

表3、表4给出了 10×104Nm3/d海上平台油田伴生气液化装置的能耗指标。每 Nm3LNG产品消耗原料气 1.149Nm3,系统能耗为 0.73kW;每吨 LNG产品消耗原料气1402Nm3,系统能耗为901kW。

表3 每Nm3 LNG产品消耗量Tab.3 Consumption per Nm3 LNG product

表4 每吨LNG产品消耗量Tab.4 Consumption per ton LNG product

4 结 论

根据海上平台油田伴生气气源条件,采用醇胺溶液化学吸收法深度脱酸气、分子筛吸附法深度脱水、专用载硫活性炭脱汞的净化技术,和混合冷剂液化技术设计了一套10×104Nm3/d海上平台油田伴生气液化系统,确定了最终的工艺流程图。

运用大型化工过程模拟软件,对 10×104Nm3/d海上平台油田伴生气液化系统工艺流程进行优化模拟,确定了产品方案和能耗指标。

总之,针对海上平台油田伴生气气源条件,开发研制 10×104Nm3/d海上平台油田伴生气液化装置,为海上平台油田伴生气的低温液化项目工程设计与运行提供了理论基础。