煤矿用六臂锚杆钻车的研制与应用

胡凌云

(中国煤炭科工集团太原研究院有限公司,山西省太原市,030006)

在巷道的掘进过程中,往往需要掘进机等待锚杆钻车完成锚杆支护或锚索支护才能继续掘进,严重影响巷道的成巷速度。国内陆续研制出CMM4-25锚杆钻车和CMM4-20锚杆支护等新型的锚杆支护设备,此类型锚杆钻车主要配套连续采煤机进行双巷掘进,整机布置4台钻机采用“一”字布置方式,能够同时完成4根顶锚杆支护。顶锚杆支护完成后,其中外侧的钻架向两侧移动,进行剩余顶锚杆支护。剩余锚杆支护完成后,整个锚护作业完成,而此时侧帮锚杆还未进行支护,后续还需依靠人工补打,因此无法提高巷道锚杆的支护速度,从而制约了巷道的开采和掘进速度。基于此,亟需研制出一种新型的锚杆钻车,要求既能进行顶板锚杆支护又能够完成侧帮锚杆支护,从而提高巷道的掘进速度,降低操作人员的劳动强度。

1 煤矿用六臂锚杆钻车机构布置及稳定性分析

1.1 机构布置

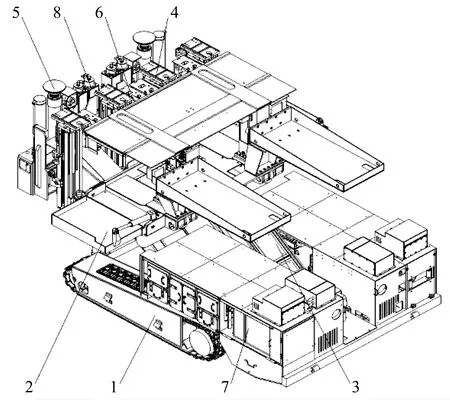

煤矿用六臂锚杆钻车是一种集电气和液压于一体的多功能煤矿支护设备,整机主要有履带行走机构、锚杆支护机构、平行四连杆升降机构和卷电缆机构组成,整机的部件主要由底盘、工作台、升降机构、钻架、临时支护、液压系统、电气系统和除尘系统等部件组成。同时整机还配备有2台单独的液压泵站为整机提供全部的液压动力,整机中所有的运动部件都依靠油缸和液压马达实现全部动作,因此整机的设计过程中首先需要校核整机液压系统的能力。在整机设计过程中,还需对整机中各个部件的布置方式进行校核。依据实际支护过程,整机在前端布置4台顶锚钻机,左右两侧布置2台侧锚钻机,当6台钻机同时工作时,需要校核整机的受力情况,避免出现整机不稳定情形影响整机的工作效率和安全,因此在整机校核时,整机的布置方式和整机的适应能力也需要进行校核和验证。煤矿用六臂锚杆钻车机构布置如图1所示。

1-底盘;2-工作台;3-升降机构;4-钻架;5-临时支护;6-液压系统;7-电气系统;8-除尘系统图1 煤矿用六臂锚杆钻车机构布置

结合整机的实际工况,在整机设计时,工作台升降采用平行四连杆升降机构,四连杆机构在运行时能始终保持工作台处于水平位置,提高整机工作的稳定性和可靠性,满足整机进行锚杆支护时的工作能力;侧帮钻机工作时同样依靠平行四连杆机构保证工作台的稳定。在锚杆钻机布置时,前面的4台顶锚钻机采用“一”字布置,2台侧帮钻机布置在工作台两侧和顶锚钻机的后侧,实现“一人多机”的操作模式,提高巷道支护效率的同时减少操作人员的劳动数量。工作台和底盘之间采用平行四连杆的升降机构,依靠工作台升降油缸实现工作台升降,且后连杆同时可作为操作人员的上下通道,保证人员始终处于安全区域下工作,无需进入空顶区域内工作,保证操作人员的安全。采用机械化锚杆支护的同时能够提高巷道中锚杆支护效率和提高支护速度,减少井下操作人员的数量,降低操作人员的劳动强度和改善操作人员的工作环境。

整机的工作台上同时布置顶棚和临时支护提高整机的安全性,当整机进入巷道空顶区域后,操作人员先后将临时支护和顶棚升起,临时支护负责对空顶区域的顶板进行支撑,避免在进行锚杆支护时巷道顶板垮落,造成巷道顶板的整体坍塌而出现安全事故,顶棚则主要负责保护操作人员。

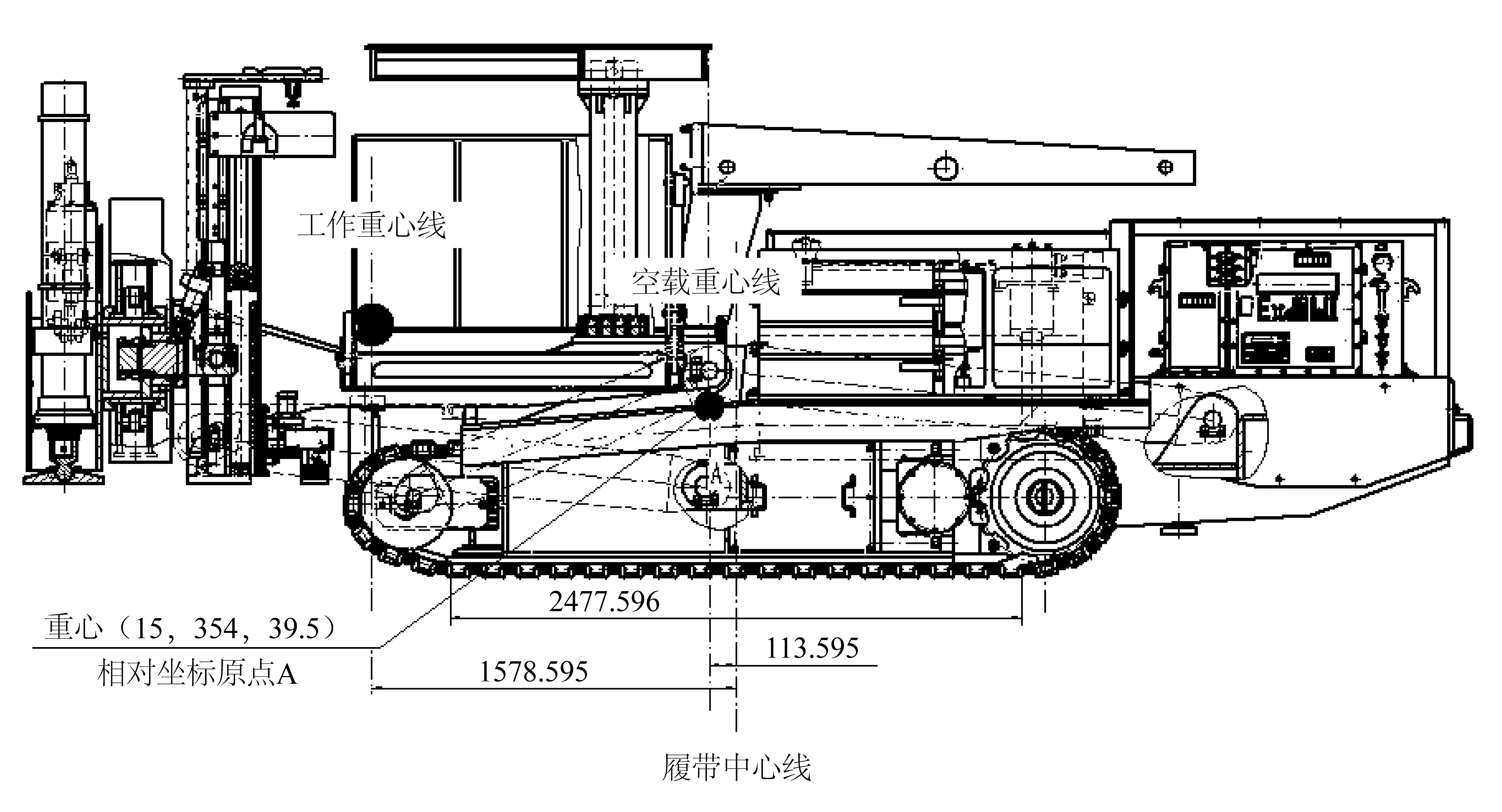

图2 煤矿用六臂锚杆钻车初始重心位置

1.2 稳定性分析

煤矿用六臂锚杆钻车的初始位置重心如图2所示,由于整机的运动特性,其重心位置始终是在变换的,一般都随着掘进巷道底板的起伏变化、操作平台的高度和钻架工作时外部载荷的情况而变化。通过整机稳定性计算和动力学分析,当整机在最低位置工作时,整机的重心位置已超出履带链的覆盖范围,因此整机在运行时需要将临时支护油缸伸出,一方面保证巷道顶板不会垮塌,另一方面可以避免整机出现前倾翻车的现象,保证设备的稳定运行。

煤矿用六臂锚杆钻车在设计过程中采用虚拟样机的分析技术,利用动力学分析软件对样机模型进行了仿真分析,根据分析结果进行优化设计。首次引入了整机动力学分析和部件静力学分析相结合的整机分析技术模拟整机工作状态,调节整机结构使其达到较理想的状态,为物理样机奠定基础。在样机分析过程中,主要对整机升降油缸的推力(包含有竖直和水平方向)进行整机运动校核,整机工作台升降油缸在作用位置点的推力,通过对其中工作台油缸各个铰点的受力情况进行分析,得到整机相关部件在不同运动状态时的受力分析情况,从而利用相关软件对其中的主要部件进行静力学分析校核。煤矿用六臂锚杆钻车动力学分析如图3所示。

图3 煤矿用六臂锚杆钻车动力学分析

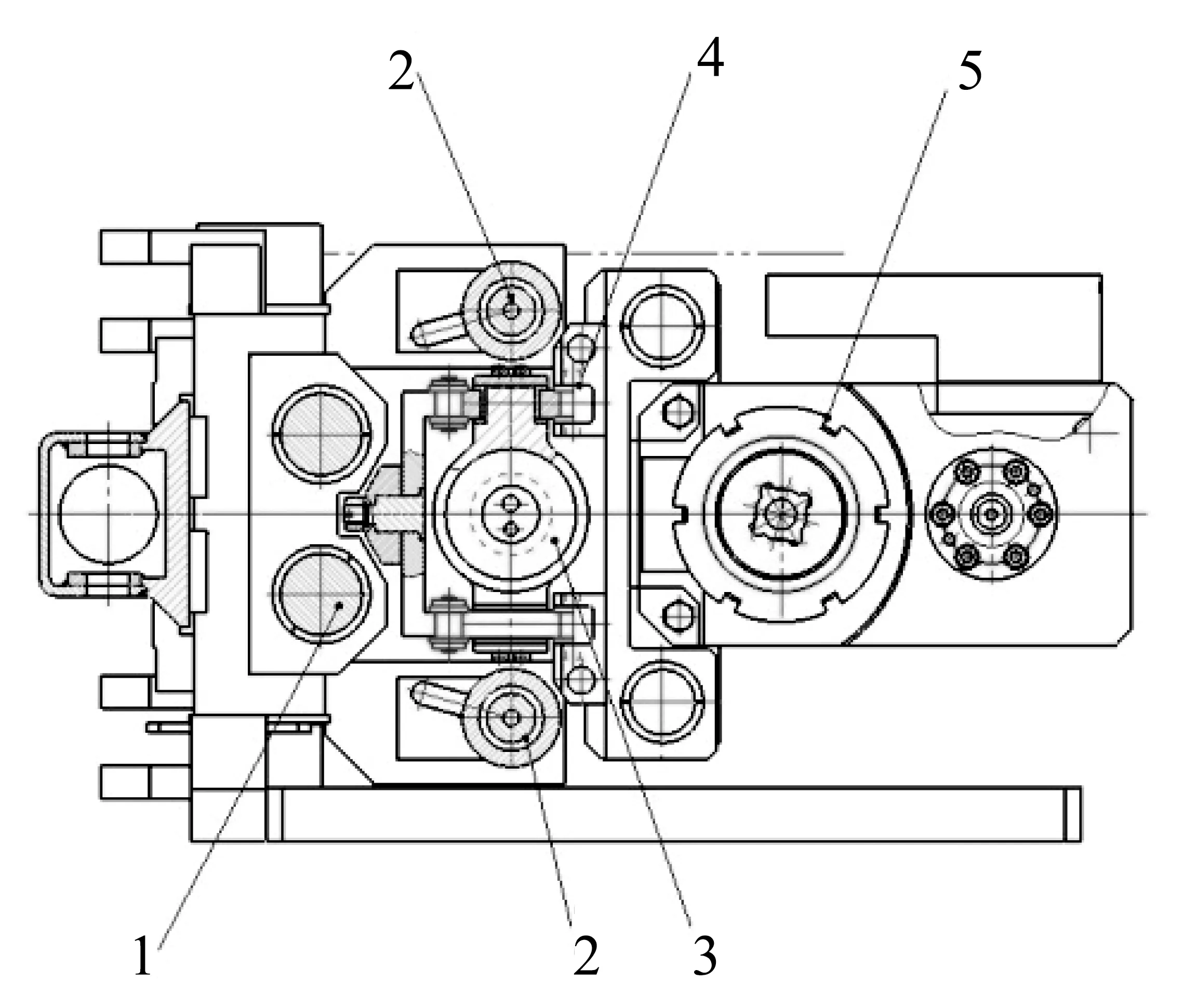

2 高可靠性无偏载钻架研究

煤矿用六臂锚杆钻车中主要的工作机构是布置在设备前部的4台相互独立运行的钻机和机身外侧的2台独立钻机。同进口设备中的钻架相比,煤矿用六臂锚杆钻车的钻机采用圆柱对称布置,而进口设备采用燕尾槽导向钻架,这种布置方式一般在使用一段时间后,燕尾槽导向钻架都会由于其耐磨板的损坏导致钻架受力不均匀影响钻架使用。而圆柱导向钻架在布置时采用对称布置,其布置方式为在钻架的中间布置一个短进给油缸,滑架的外侧布置2个长进给油缸,其中长进给油缸主要是负责滑架的上下升降,短进给油缸负责钻箱的上下升降,同时在钻箱升降机构和滑架中还布置2个链条,2个链条布置在短进给油缸两侧的2个滚轮上,同时依靠链条带动钻架导向连接板上升实现行程倍增,满足钻箱的运动过程。在设计钻架导向机构的导轨时,考虑其结构的整体运动方式和耐磨性,同时考虑导轨的加工难易程度,在设计时采用加工难度小且导向性好的圆柱导向机构,提高钻架的加工精度,避免各个部件存在加工间隙,提高钻架的运行可靠性和稳定性。该结构与原有结构最大的区别是整体采用对称布置,链传动装置分别布置在短进给油缸的两侧,整体不存在偏载性,通过整机的井下工业性试验,单台钻架在试验期间共完成24580根锚杆支护,此形式钻架的运动时长和损坏方式都要优于燕尾槽导向钻架,且元部件更换方便,整机中主要部件的工作时间延长对于提高设备的使用率都提供必要的技术支持。高可靠性无偏载钻架示意图如图4所示。

1-圆柱导向钻架;2-长进给油缸;3-短进给油缸;4-链传动装置;5-钻箱图4 高可靠性无偏载钻架示意图

3 应用情况

煤矿用六臂锚杆钻车于2014年初完成样机组装和调试,同年在神东集团大柳塔矿大柳塔井50306运输巷开始工业性试验,配套连续采煤机、梭车和破碎机进行井下工业性试验,进行双巷掘进。在设备工业性试验期间,煤矿用六臂锚杆钻车累计支护21600根顶板锚杆和14400根侧帮锚杆,其中日最高支护450根锚杆,班最高支护180根锚杆,设备达到设计要求,配套使用煤矿用六臂锚杆钻车的巷道掘进速度是配套使用CMM4-20锚杆钻车巷道掘进速度的1.2倍,其支护速度明显优于其他巷道锚杆支护速度。与此同时,使用煤矿用六臂锚杆钻车的巷道中无需人工补打侧帮锚杆,整个巷道断面一次性即可完成锚杆支护,避免了由于支护不及时造成巷道侧帮或者顶板的垮落和片帮,提高了巷道掘进的安全性和巷道支护速度,避免了巷道进行二次支护时影响巷道的掘进速度。

工业性试验结果表明,煤矿用六臂锚杆钻车解决了顶板锚杆和侧帮锚杆无法同时支护的问题,提高了巷道的支护速度和巷道的掘进速度,缓解了采掘失调的问题,开辟了新的支护方法,改变了传统掘进工艺。试验中对煤矿用六臂锚杆钻车的各项指标进行了验证,取得了科学的、真实的数据,各设备的性能均达到了预期设计指标。

截止到2019年初,煤矿用六臂锚杆钻车累计生产20余台,不仅提高巷道的掘进速度和支护速度,同时也为现阶段机械化减人、智能化换人提供了设备支撑。