基于高压电力电子器件仿真技术研究

黄杰, 张科, 余铮, 梁懿

(1. 国网湖北省电力有限公司, 武汉 430077; 2. 国网湖北省电力有限公司信息通信公司,武汉 430077;3. 福建亿榕信息技术有限公司, 福州 350003)

0 引言

信息电子和电力电子技术(应用于电力领域)共同构成了电子技术,分别主要用于信息处理及电力变换。信息电子技术包含模拟电子和数字电子技术,电力电子技术通过电力电子器件的使用能够实现变换和控制电能的效果,电力电子器件采用半导体制成,其所变换的电力功率最小可达到数W或1W以下、最大可达到数百MW甚至GW,迅速发展的电力电子技术应用对电力电子器件的要求日益苛刻,需要电力电子器件在电流密度、开关时间、工作温度及电压、散热能力、通态压降等方面得到进一步优化以有效满足电力电子应用需求[1]。

1 现状分析

大功率电力电子装置作为新的技术领域由于多以起到重要作用的输电线路或工业负荷作为主要应用场合,其所受到的重视程度越来越高,对其性能和可靠性的检测与提升也成为研究的重点方向,受到客观情况的限制难以现场全面试验检测装置,并且电力电子装置容量通常较大大,应用于输电系统中的装置可达到上百MVA,在其它场合同样难以全面的检查实际装置,因此测试实际装置可行及可靠性不可或缺的步骤在于针对实际的控制和保护系统事前完成全面闭环物理测试过程,而测试硬件在线闭环的有效方法为实时数字仿真,作用等同于连接到实际装置中,使各种参数和运行条件下的测试需求得以有效满足。目前针对电力电子装置国内外在实时仿真应用上已经取得了一定的研究成果,但由于应用中普遍对开关器件过于理想化只对电磁暂态过程或开关器件进行仿真,缺乏对装置反映的全面性,对大功率电力电子装置复杂的动态过程及各过程相互间紧密的关联性考虑不足,无法实现全面分析和测试装置特性的目的。本文主要研究了实现电力电子装置混合实时仿真的方法,包括动态及PWM控制、不同工况下器件工作特性、装置温升与散热情况等,以实现全面的物理测试验证过程[1]。

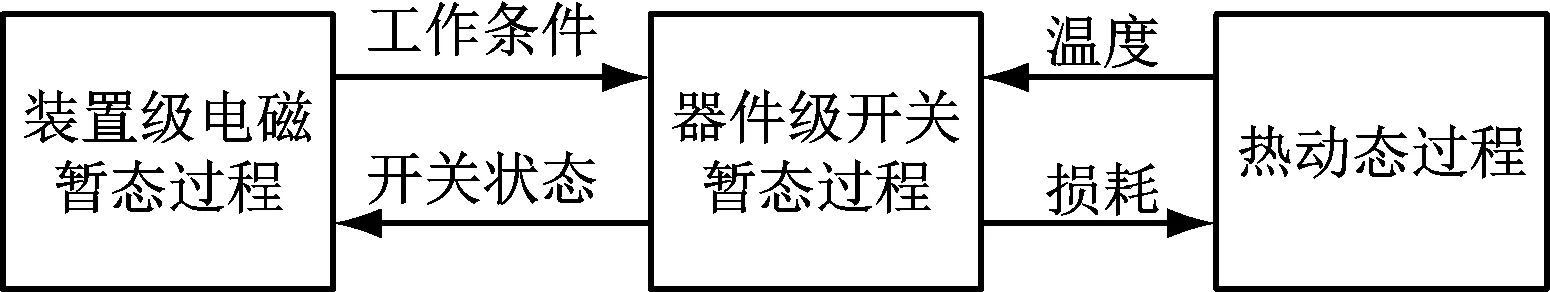

2 混合实时数字仿真平台的构建

不同动态过程在大功率电力电子装置中教育较高的关联性,装置所处的电压电流环境受到电磁暂态过程的直接影响,装置的温度在损耗功率器件的情况下由于引起热动态过程而升高,器件的电压电流尖峰和损耗(由开关过程产生)会受到自然环境的影响,装置与外部交换的有功功率及电磁暂态过程则会受到功率损耗的影响,开关暂态过程也会受到热动态过程影响,因此全面详细的测试验证过程需在综合仿真分析各动态过程的基础上实现。本文设计的混合实时数字仿真方法如图1所示[2]。

图1 大功率电力电子装置的交互动态过程

以电压源变流器装置为例,针对其动态行为对其进行描述的动态过程如下。

(1)装置级的电磁暂态过程,以电网或负荷同变流器装置间的动态交互过程为主,由X表示状态变量(取变流器输出电流和直流电压),U表示输入量(变流器的开关状态信号),装置级电磁暂态过程在实时仿真计算中通常取微秒级的计算步长,电磁暂态方程表达式如式(1)[3]。

(1)

(2)器件级的开关暂态过程,器件开关时内部会发生多个暂态过程(由半导体物理特性决定),外部多个变量的暂态过程反映在器件电压/流/损耗等上,为满足应用需求对内部复杂的物理过程通常不做详细考察,开关暂态过程通过外部电特性进行描述,器件的端电压由vT表示、电流由iT表示,器件的开关损耗取决于vT、iT的乘积,vT、iT的动态行为取决于由F表示的动态方程(通常具有分段线性或较强的非线性),根据类别可将F的输入变量分为2组;器件的外部工作条件如产生的桥臂电压电流(开关时刻)由Γ表示,内部特性及电路杂散参数由Ψ表示;器件开关过程通常较短(几μs内),因此其仿真步长需达到ns级,通常具体描述如式(2)[4]。

[vT,iT]=F(Γ,Ψ)

(2)

(3)热动态过程,器件功率损耗以通态和开关损耗为主,较高的温度(由损耗引起)会导致功率器件热损坏,大功率电力电子装置需充分考虑热特性分析和散热设计,热动态过程是热量(产生于半导体结上)经过包括由结到外壳到散热器到环境在内的热阻及散热器热阻的热传递过程,通常可以一个RC网络进行描述,功率损耗(由P表示)和温度(由T表示)分别为RC网络的输入和输出,热动态过程的时间常数较小(ms或s),线性状态方程如下。

dT/dt=MT+NP

对上述 3个动态过程(模型、时步不同)相互间完成实时交互与混合计算、单独进行仿真计算,开关暂态以电磁暂态仿真计算结果作为计算输入,电磁暂态则以开关暂态的计算结果作为计算的输入,热动态过程以开关暂态的损耗计算结果作为输入,开关暂态以热动态过程的温度计算结果作为其中一项计算输入[5]。

3 仿真平台的实现

3.1 器件级实时化功能模型

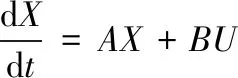

混合仿真的核心在于器件级模型,本文对器件级实时化功能模型的实现过程以集成门极换向晶闸管(IGCT)为例进行阐述,基于电压电流的近似解析解(指开关过程中)建立功能模型,IGCT关断过程具体如图2所示。

图2 IGCT关断过程示意图

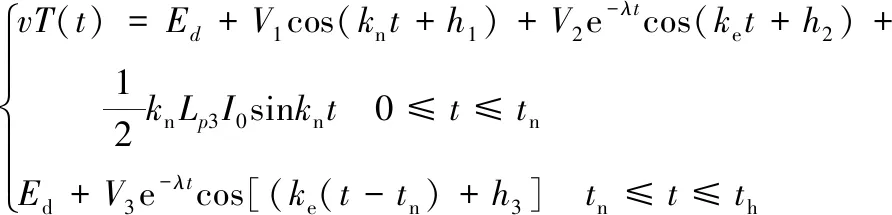

可分为延迟、下降、拖尾三个不同的阶段,分段获取不同阶段的近似解析解,具体以关断过程中的电压曲线为例,器件的桥臂直流电压由Ed表示,桥臂的输出电流由Io表示,V1、V2、V3、k0、λ、ΔE、thar、kc、kn、h1、h2、h3等参数具体取决于器件内部物理特性和外部杂散电路,分段描述方程如式(3)[6]。

(3)

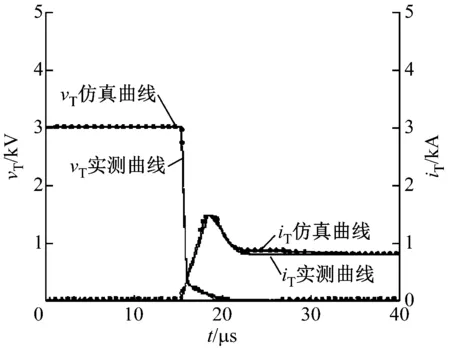

要求仿真细度达到ns级的器件级开关暂态过程需在模型的设计上对实时化的实现进行充分考虑, 由于式(3)包含指数函数与正余弦函数的乘积增加了实时实现的难度,据此本文提出了IGCT实时功能模型,该模型基于分段插值拟合,图2中4个关键点的坐标根据(3)可求得,确定1、2、3、4分别为端点、极大值点、不可导点、极大值点,在此基础上可通过低次函数的应用(形如f(t)=at+b,f(t)=at2+bt+c)完成对其插值过程[7]。

(1)用经过点 1、2、3的二次函数插值如式(4)。

vT(t)=a1t2+b1t+c1,t∈[0,tn]

(4)

(2)用经过点3、4的二次函数(且在点4导数为零)插值式(5)。

vT(t)=a2(t-tn)2+b2(t-tn)+c2t∈[tn,th]

(5)

经过简化的式(5)已经能够满足实时计算需求,其它开关过程中的变量处理过程类似。

3.2 实时化器件功能模型的实现

为满足几十ns秒级的仿真计算需求,本文选用了 FPGA(现场可编程门阵列),FPGA的运算过程基于硬件电路实现,计算任务可以并行处理显著提高了计算速度,使实时化的开关暂态过程仿真计算得以有效实现,对上述插值模型采用 FPGA实现相应的计算过程(具体通过构造并行的乘法器和加法器)。

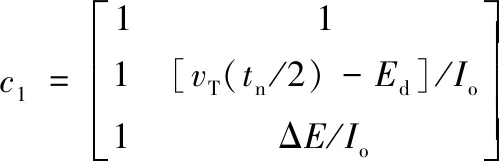

3.3 混合实时数字仿真平台的实现

混合实时数字仿真平台结合运用基于TM320VC33的数字信号处理器(DSP)和基于 XC2S200的FPGA(仿真步长可达到40 ns)实现,控制器发送的脉冲信号由平台通过脉冲接口完成接收,电磁和开关暂态过程采用DSP仿真板完成具体计算过程,再通过数模(D/A)转换各状态量计算结果后发送至实际控制器(通过模拟量接口),完成同控制器(等同于连接到实际的装置上)的实时交互过程;通过 FPGA板完成开关暂态过程的计算,一块FPGA可实时计算2个IGCT桥臂,计算结果同DS仿真板交互,此外还可将将电压、电流信号通过一块高速D/A板完成到模拟量输出的转换[8],如图3所示。

图3 混合实时仿真平台框图

4 应用实例分析

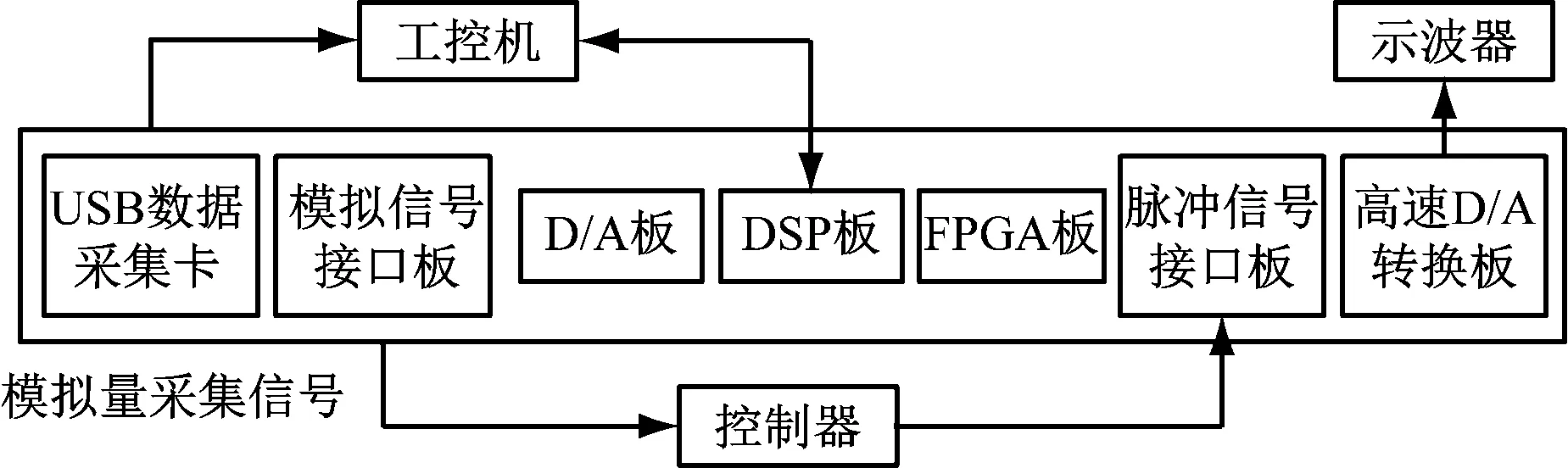

本文对混合实时仿真平台的应用及效果以静止同步补偿器(STATCOM,其基本单元为单相桥逆变器,±50 Mvar)实际工程为例进行阐述,器件选用了IGCT(ABB公司,型号为5SHY35L4510,4.5 kV/4 kA),选用5SDF10L4502作为反并联二极管,实时仿真在开通及关断过程的结果对比曲线如图4所示。

(a) 关断过程

(b) 开通过程

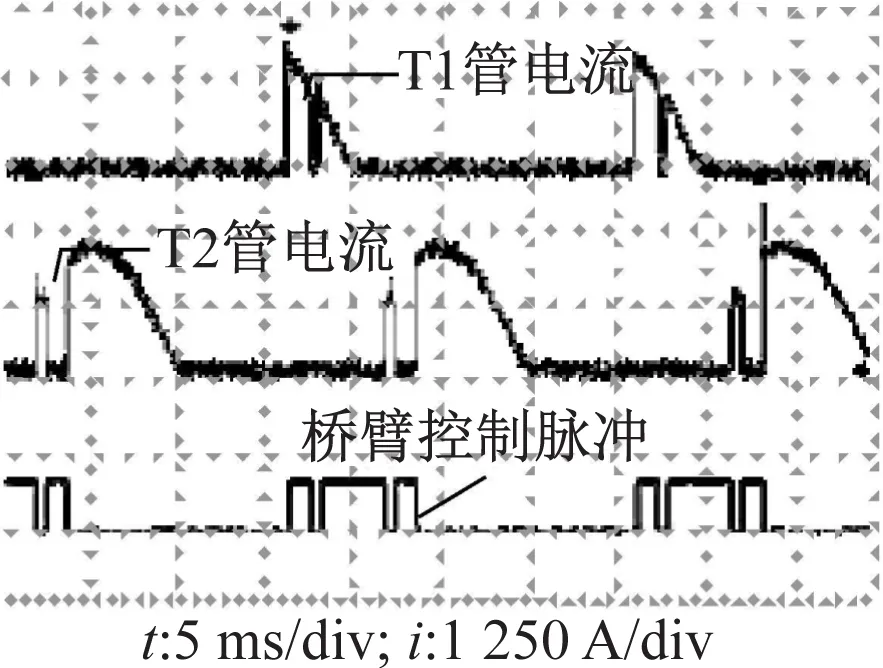

可知二者具备极高的拟合度,证明了开关暂态模型仿真计算的正确性。同电磁暂态仿真过程交互时计算获取的T1(桥臂上管)、T2(桥臂下管)管电流波形(通过开关暂态过程)及IGCT桥臂及其仿真模型如图5所示,(HT1~HT6代表水冷散热片)。

(a) 开关暂态仿真电流波形 (b) 桥臂压装结构图

分别由高速D/A板及示波器完成波形的获取和显示,拉开时间轴即可获取开关波形(图4所示),由此可知在开关模式下流经导通电流的时间T1小于T2,导致了不同的损耗和温升。桥臂各部件平均损耗计算结果如表1所示(在发50 Mvar无功时),如表1所示。

表1 桥臂各部件的损耗(kW)

下管和二极管的通态损耗明显高于上管,位于T2和D2间的HT5散热片(温升较高)的散热压力较大,对器件的安全运行产生了威胁,同实际试验结果相吻合,因此在实际装置中对此问题可通过 PWM和冷却水流量的调整解决[9]。

5 总结

由于电力电子装置的动态过程较为复杂,只对某个动态过程进行仿真难以全面检测器件装置的性能,因此本文将器件装置的动态过程进行划分,包括热动态过程、电磁及开关暂态过程,在此基础上可以对其进行交互的混合实时仿真,实时计算通过采用IGCT功能模型(基于分段插值拟合)及 FPGA实现,同时完成了混合实时数字仿真平台的构建,并采用采用 DSP和 FPGA实现平台功能,仿真应用实例结果表明本文所设计的混合实时数字仿真平台可使装置的整体性能得以准确全面的反映。