一种起重机用可伸缩式自装卸组合配重设计

李文峰 于少萌 陈淑宇

江苏宏昌天马物流装备有限公司 江苏扬州 225004

1 前言

当前各地高速公路根据《超限运输车辆行驶公路管理规定》及GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》等法规对车辆质量严格管理,为确保车辆合规合法,国内外起重机生产企业加强了在确保起重性能不变或提升的前提下对产品的轻量化研发。

基于上述原因,如何合理匹配各部件的质量和性能,使设计产品能符合法规上路行驶,提升行驶经济型,是急需解决的重大课题。合理设计的配重机构能有效减轻起重机的设计质量并保留合理的起升性能,实现起重机的轻量化设计和行驶的燃油经济型。

2 配重结构的功能需求

起重机配重机构的不同工作场景要求汽车起重机配重机构通常有几个功能需求:a. 为满足符合法规需求上路行驶,将配重机构设计成可拆卸结构,工作时安装满足起重性能需求,行驶时拆卸,符合法规需求;b. 可快速自装卸,仅使用起重机本身,不借助其他装卸设备进行配重装卸;c. 平衡旋转空间和发挥配重的平衡作用,将配重设计为可伸缩式结构,根据实际环境同时满足空间和起重性能的限制;d. 配重支架设计成可拆卸结构,满足部分极限旋转空间受限环境,即在旋转空间受限时将配重机构拆卸减小旋转空间;e. 为满足不同吊载工况的组合配重设计,提升配重使用经济性。在起吊较轻载荷时不带配重作业,中长幅度起升作业时带下组合配重,大幅度或重载作业时带全配重作业。起重机配重功能需求如图1所示。

图1 起重机配重功能需求

该起重机最大起重量92 t,工作幅度23.6 m,最大幅度起重量12 t。经过样机试验验证,起重机最大工作幅度时,全配重全伸状态下,稳定性满足设计要求。

3 常用配重结构的型式

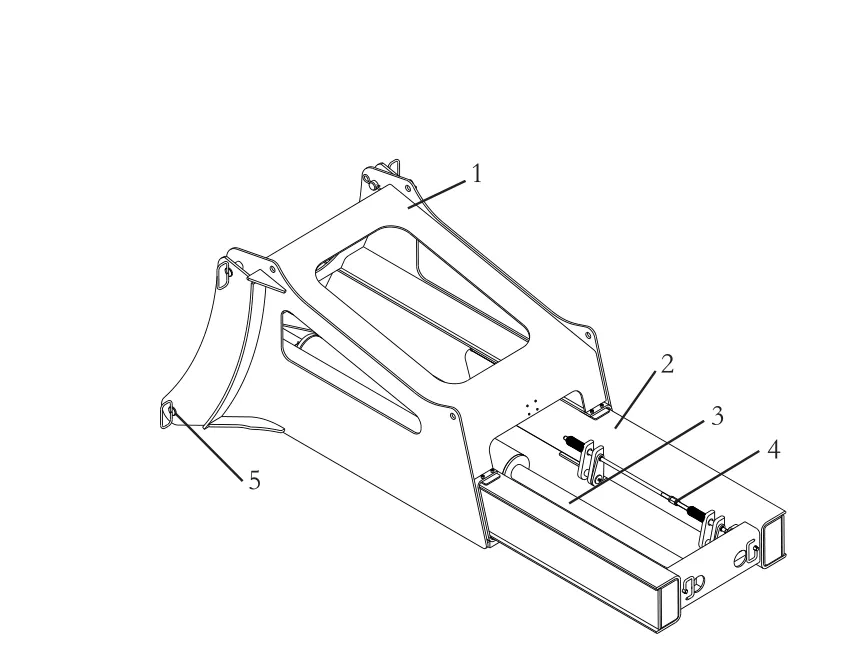

通常情况下,汽车起重机的配重结构为转台后方的配重架上安装两个配重提升油缸,转台回转180°后伸出提升油缸至连接座,回转转台,提升块旋入连接座回缩提升油缸提起组合配重即完成配重的安装过程,反之则为组合配重的拆卸过程。汽车起重机组合配种结构如图2所示。

图2 汽车起重机组合配种结构

此种配重机构的优点是配重块的质量可以非常大且能够快速实现组合配重的装卸,不足之处则是配重架为固定结构,无法在回转空间受限的场景下工作,也无法通过缩减配重架占用的回转空间。

4 新配重结构的构成

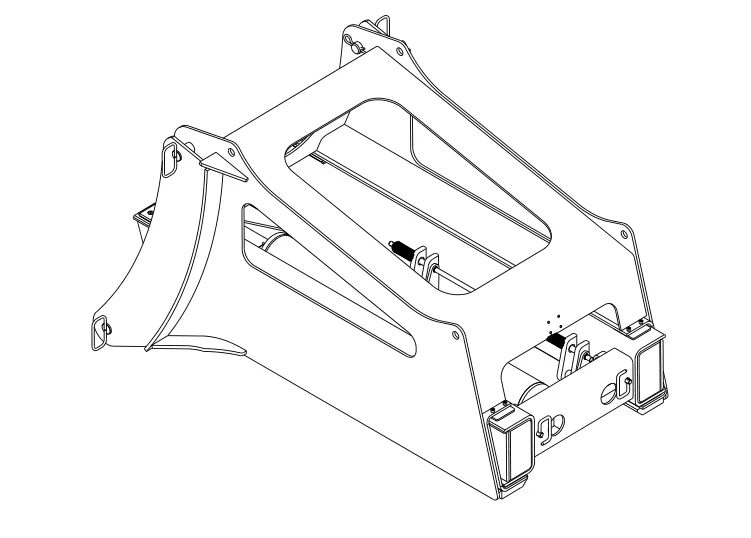

如图3、4所示,配重机构由配重支架、配重伸缩架、配重伸缩油缸、配重连接轴、配重支架连接销轴,配重块和图7状态8配重块下方的顶升油缸构成,配重伸缩架可以根据工作环境需要伸缩至设计行程内的任意位置,图3、4为配重伸缩架全伸和全缩状态。

图3 配重支架-配重伸缩架全伸

图4 配重支架-配重伸缩架全缩状态

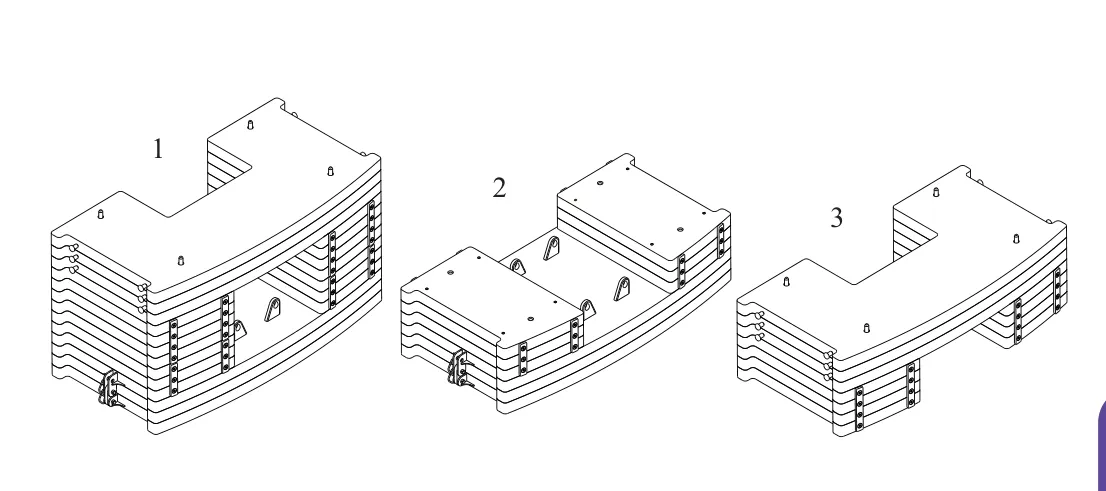

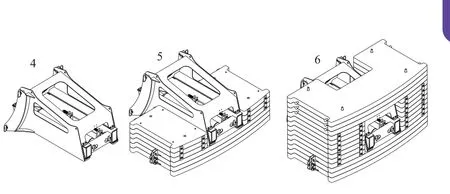

图5为组合配重块的三种组合状态,其中状态1和状态2为工作状态,状态3为运输状态。配重块使用的是下配重块6块,上配重块7块的组合设计,方便快速装卸和发挥最大性能,实际也可根据需要选择装适合的配重组合块数。

图5 配重块的三种组合状态

图6状态5为带下组合配重块的工作状态,该状态下下组合配重能用10min实现配重的装卸,吊臂可覆盖75%以上的负载作业工况,方便快速装卸和发挥最大性能;状态6为全配重工况,主要用于重载及大幅度需要保证稳定的工况,占工作工况的约10%。也可以根据工作环境需要组合出介于状态4和5及介于状态5和6的配重块组合。

图6 配重机构与配重块组合的工作状态

5 配重自装卸

图6中状态6称为配重机构,图7的3种状态为配重块的不同组合状态。

配重的装卸与配重机构的自装卸是两个不同的工作过程,步骤差别较大。二者操作过程介绍如下。

下组合配重块的安装过程如下:

a. 由运输状态回转180°,配重伸缩架伸出;

b. 拉出配重连接销轴,配重顶升油缸升起配重;

c. 顶升油缸与伸缩油缸配合对准连接孔,旋转连接销连接伸缩架与配重块;

d. 缩回配重顶升油缸,回转起重机机进行吊装作业。将上述步骤反过来即为下组合配重块的卸载过程。配重机构的自装卸过程如下:

a. 先进行下组合配重安装步骤a-b-c;

b. 对准安装配重连接销轴,拆卸图3中的配重支架连接销轴;

c. 缩回配重伸缩架和配重顶升油缸;

d. 回转起重机,将上组合配重块吊起、安装到下组合配重块上;

e. 重复下组合配重安装步骤a-b-c;

f. 安装配重支架连接销轴,重复下组合配重安装步骤d。

6 结语

起重机配重的型式有很多种,均是针对通用应用场景的应用需求进行设计。本文通过对比两种配重机构的功能实现方式,分析出两种配重机构的优缺点及应用场景,提供了一种细分应用场景的中小配重机构的需求收集、分析及设计思路的完整过程。对于受限旋转空间的设备搬运作业应用场景的细分应用提供了一种完整可行的解决方案,为该起重机组合配重机构推广打下基础。