前置式客车发动机舱热风回流研究

郭耀华, 王宏朝, 刘积成, 何青治, 周金哲, 郑 灏

(郑州宇通客车股份有限公司, 郑州 450001)

随着高性能发动机的不断普及,同时受限于车身造型趋势的变化,现代车辆前端的冷却模块需要满足更为严苛的设计目标[1-5]。另外随着发动机舱结构布置的日趋复杂,热回流现象逐渐成为目前前置发动机车型普遍的问题[6-7]。为解决热回流问题,有人通过优化导风罩的结构型式[8]和通过采用矩阵风扇系统[9],有效地改善了发动机舱的热环境。针对我司推出的前置式高端商务车型存在的前端热回流问题,本文利用仿真和试验进行研究。

1 前置式客车热风回流试验确认

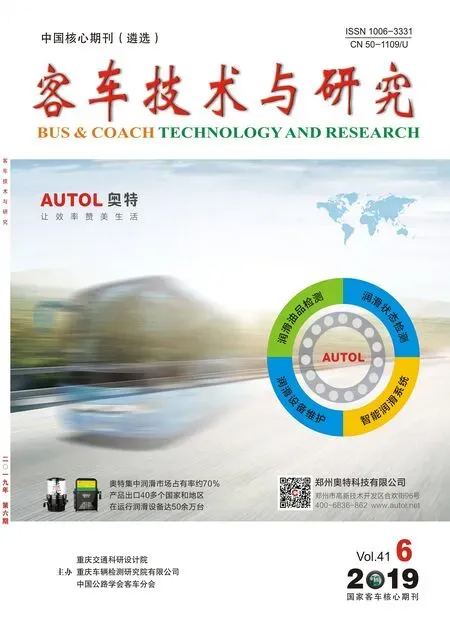

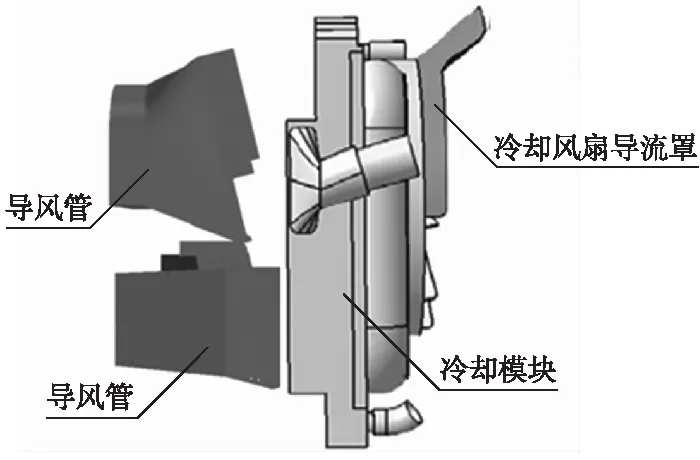

当车辆处于怠速时,由于缺少冲压空气作用,格栅与冷却模块之间的静压可能会低于风扇产生的负压,使得流经导风罩的高温冷却空气通过旁通流道又返回至冷却模块前端,从而产生所谓的热回流现象[10-12]。对于发动机前置客车而言,其发动机舱的布置通常采用CRFM型式,即中冷器、散热器和风扇前后串联布置,如图1所示。

图1 前置式客车发动机舱布置

通过实车转鼓试验,测得冷却模块迎风面空气侧的温度分布,热电偶测点布置见图2(a),1~3测点位于散热器迎风面,4~9测点位于中冷器迎风面。图2(b)给出了不同测点的温度结果,可以看出,冷却模块迎风面的空气侧温度分布极不均匀,不同测点之间的温差最大超过20 ℃。结合测点的布置位置,可以得出该车冷却模块上部存在较大的热回流,使得上部区域的空气侧温度明显比下侧高。

(a) 温度测点布置

(b) 测点温度

2 前置式客车热风回流的产生机理

通过建立该车的1∶1 CFD模型进行仿真,进一步分析前置式客车产生热风回流的流动机理。模型基本保留了实车的所有细节,忽略对流场影响较小的组件。数值计算选择基于有限体积法的商业计算流体力学软件;湍流模型选择Realizable k-ε模型,该模型能够较为准确地捕捉流动分离及预测车身外部气动阻力[13];近壁面使用Two-Layer All y+ Wall Treatment,以减少对边界层网格尺寸的敏感性[14]。面网格划分采用三角形网格,体网格划分采用以六面体为核心的剪裁体网格,并对发动机舱、车身尾部等关键区域进行加密,最终划分的体网格数目约为1 600万个。

入口边界设为速度入口,出口边界设为压力出口,壁面边界条件取固定壁面。由于车辆在试验过程中是在转鼓上运转,因此需要在模型中设置车轮旋转。散热器、冷凝器使用多孔介质模型,其粘性阻力系数和惯性阻力系数通过台架测试数据拟合得到,其中中冷器惯性阻力系数为396 kg/m4,粘性阻力系数为461 kg/(m3·s);散热器惯性阻力系数为108 kg/m4,粘性阻力系数为208 kg/(m3·s)。散热器、中冷器的换热模拟采用单流体换热器模型,其换热量由台架试验结果计算给定。风扇模拟采用MRF(多重参考系)模型,该模型对包围风扇叶片的流体区域设定旋转坐标系,以此来模拟风扇转动。

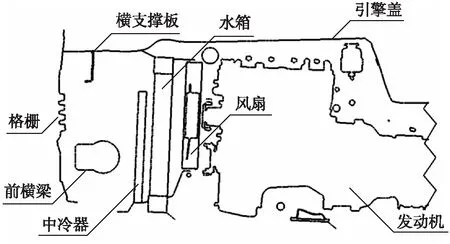

理想状态下,冷却空气在经格栅进入发动机舱,并通过冷却模块换热后经发动机下方出口排出[15]。而发动机舱内部结构布置的复杂性则使得气流在流经舱体时产生大量的分离,由此影响舱内的压力分布。图3(a)为发动机舱内的流线图,可以看出气流在流经冷却模块后,有一部分气流绕过冷却模块外缘又流至其前端。

由图3(b)舱内的速度矢量图可以更加清晰地确认冷却气流走向。首先,由于风扇后部距离发动机较近,背压较大,冷却模块前表面顶部有遮挡,流经格栅后气流无法直接到达该部位,该部位压力较低,从而在冷却模块上方形成局部回流。此外,由于横梁的阻挡,气流在流经格栅后,会在横梁与冷却模块前端之间形成分离区,使得该区域的压力较低,与风扇后部的高压区形成局部回流。综上基本解释了该车冷却模块发生热回流的机理。

(a) 发动机舱气流流线图

(b) 发动机舱气流速度矢量图

3 前置式客车热风回流解决方案

为解决该车前端热回流问题,改善发动机舱的换热环境,分别从密封、导流及格栅造型3个角度进行优化分析。

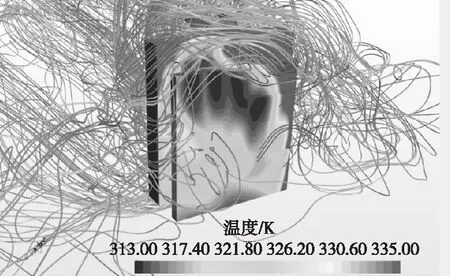

3.1 冷却模块边缘密封

为抑制冷却模块顶部区域的局部回流,在冷却模块与引擎盖之间进行密封,如图4所示。实车中通过安装高密度海绵实现密封,通过转鼓试验获得图2所示测点的温度值,并与仿真结果进行对比,对比数据见表1。

图4 冷却模块上端密封方案

状态试验值/℃仿真值/℃误差/%原始状态51.149.43.33增加密封结构47.245.14.45

由表1可以看出,增加冷却模块顶部密封后,顶部热回流被阻断,通过顶部回流至冷却模块前端的高温冷却空气减少,使得冷却模块前各测点平均温度下降了3.9 ℃(试验值),冷却模块顶部密封方案对热回流抑制效果明显。同时,从结果对比来看,试验和仿真误差能够保持在5%以内,表明建立的仿真模型具有足够的工程精度,满足本文的研究需要。

3.2 冷却模块前后导流

由前述分析可知,冷却风扇的后部背压较高、格栅入口后方的压力较低也是驱动高温冷却空气回流至冷却模块前端的主要原因之一。因此,通过在风扇护风圈后方加装导流罩,同时在格栅与冷却模块前端之间加装导风管来改善冷却模块前后压力不平衡的状态,如图5所示。

图5 冷却模块前后导流结构

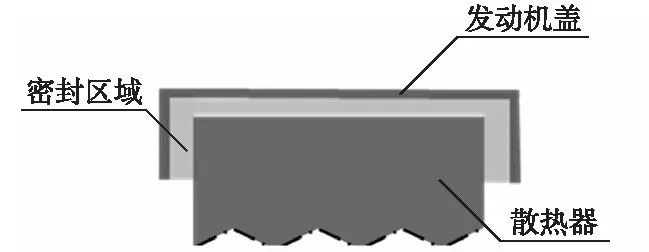

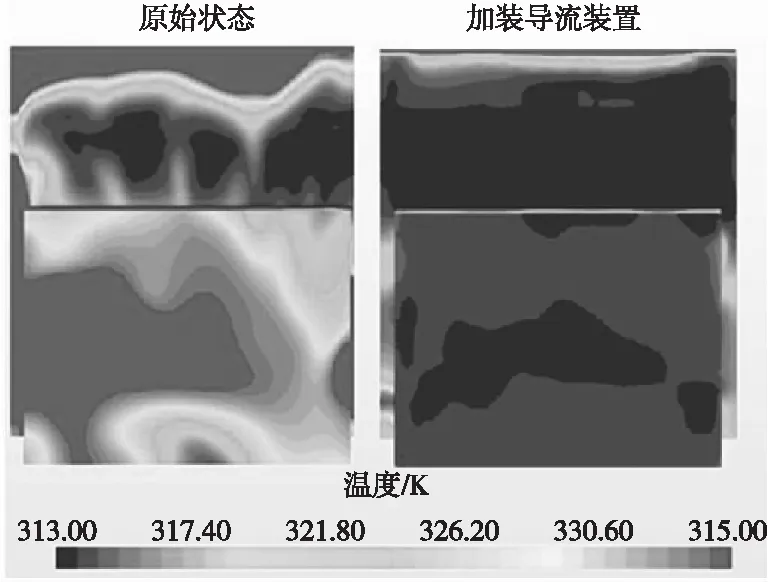

通过仿真得到在原始状态下增加导流结构后冷却模块空气侧的温度分布,如图6所示,在冷却模块前后分别增加导流结构后,横梁后方的分离得到有效抑制,且能够阻挡由冷却模块流出的热空气再次流至中冷器前端,由此降低了横梁与冷却模块之间的空气温度,实现冷却模块空气侧平均温度的下降。由表2可知,在原始状态下增加导流方案后,通过冷却模块空气侧迎风面的平均温度显著降低,进一步提升了冷却模块的换热性能。

图6 冷却模块空气侧温度分布对比

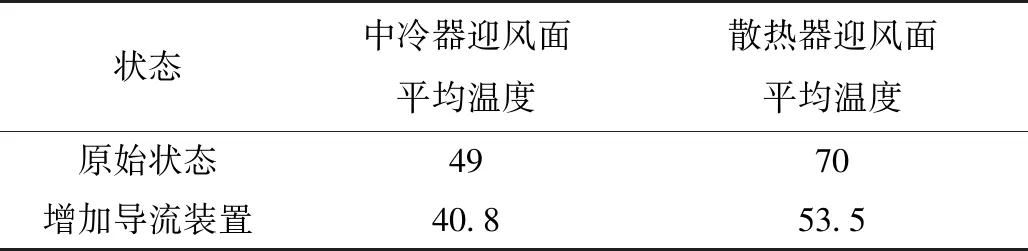

表2 导流方案下数值仿真结果℃

3.3 进气格栅造型优化

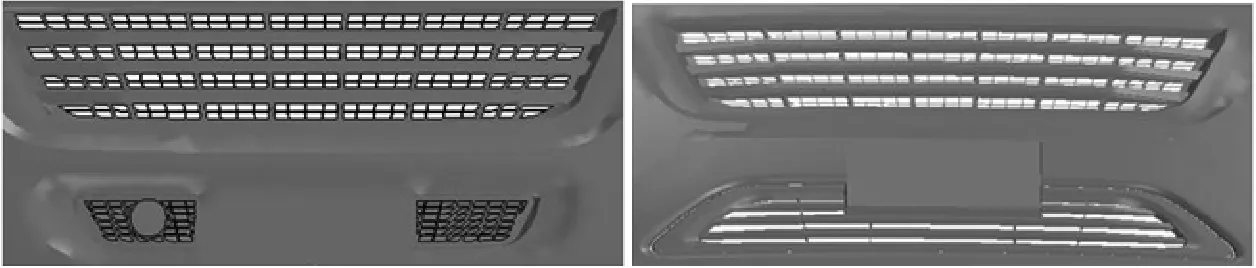

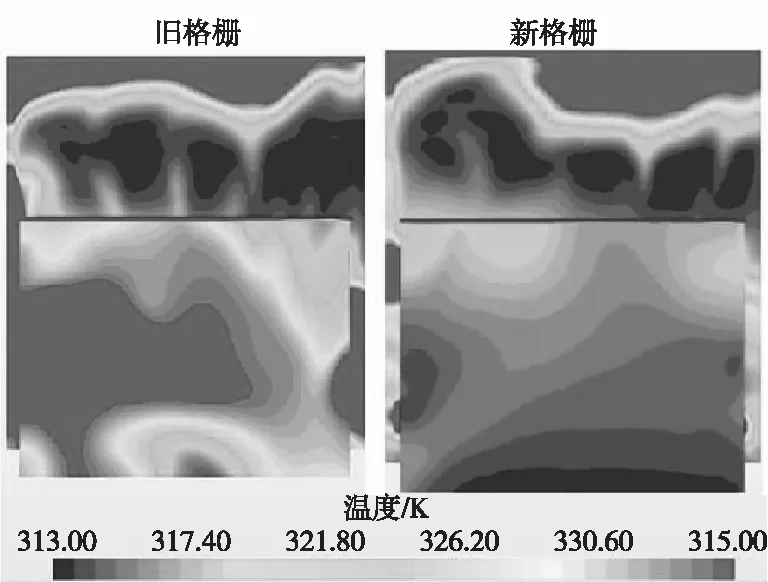

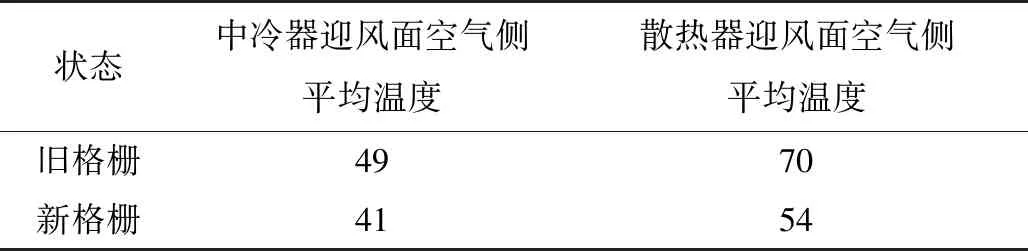

由前面图3(b)可以看出,气流在流经格栅后主要冲击到冷却模块上表面,而冷却模块下方的进气效率较低。因此,通过优化格栅开口造型,提升冷却模块下方的进气效率。如图7所示,新格栅造型相比原格栅增加了在前围下方的开口面积。

(a) 旧格栅 (b) 新格栅

图8给出了原始状态下以及单独调整格栅造型后的冷却模块空气侧的温度分布云图。由图8可知,新格栅造型下,通过冷却模块下部区域的空气流量增加,此外,横梁与冷却模块之间区域的压力得到回升,进一步抑制了前端热回流,最终使得冷却模块空气侧的平均温度大幅降低。由表3可知,单独调整格栅造型后,中冷器和散热器迎风面的平均温度相比原始状态分别降低16.33%和22.86%。

图8 不同格栅造型下的冷却模块空气侧温度分布

表3 不同格栅造型下数值仿真结果 ℃

4 结 论

综上可得,前置式客车发动机舱产生热风回流的主要原因在于冷却风扇后部压力较大,冷却模块前部存在遮挡导致局部压力过低,热风回流的发生位置主要在冷却模块的顶部及左、右两侧。通过设计适当的密封、导流结构及格栅造型,能够有效抑制前端热回流的产生,从而有效提升冷却模块的换热性能。

——以徐州高层小区为例