基于高强钢材料的8 m公路客车侧翻结构设计

王秋林, 程森锋, 刘 伟, 梁 伟, 牛寅中, 毛爱华

(一汽解放汽车有限公司 商用车开发院, 长春 130011)

国内客车骨架主要应用Q345材料, 为保证客车侧翻性能,常采用加大材料规格的方案,但该方案会造成整车重量增加,不利于客车节能减排[1]。为解决客车侧翻安全和轻量化之间的矛盾,新材料应用就显得尤为重要[2]。本文将700L高强钢材料应用到公路客车封闭环结构中,并通过CAE初步验证设计方案的可行性,然后通过整车实验进一步验证设计方案的有效性。

1 700L高强钢材料及应用

1.1 力学及工艺性能

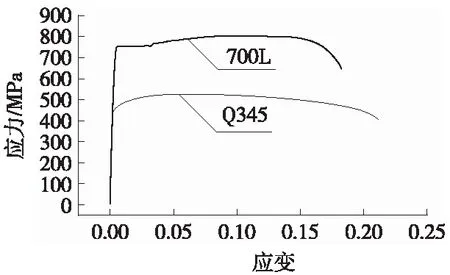

图1为Q345和700L材料的应力应变曲线,其力学性能关键指标见表1[3]。由图1和表1可知:除延伸率外,700L材料的力学性能都优于Q345。

图1 700L和Q345材料应力应变曲线对比

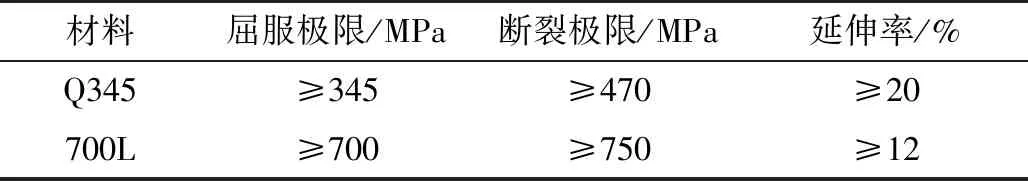

材料屈服极限/MPa断裂极限/MPa延伸率/%Q345≥345≥470≥20700L≥700≥750≥12

由于700L材料的延伸率较低,在弯管过程易出险开裂现象,弯曲成型性能较差。弯曲角度受截面尺寸影响,需实验验证,目前仅限于二维弯曲。

700L碳当量为0.426%,材料焊接性良好,焊接前不需要预热,矩管焊缝的焊角、熔深及焊缝厚度尺寸均能满足焊接要求。

1.2 在客车上的应用现状

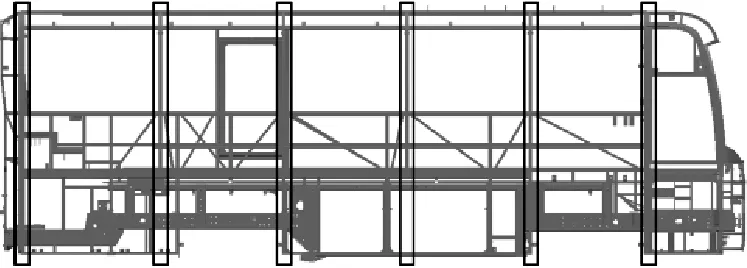

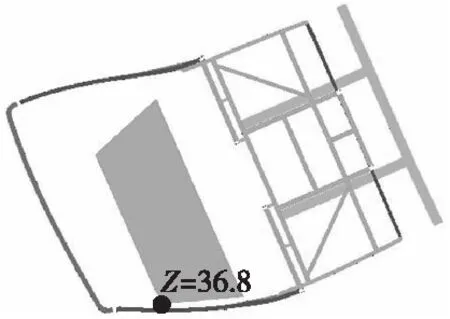

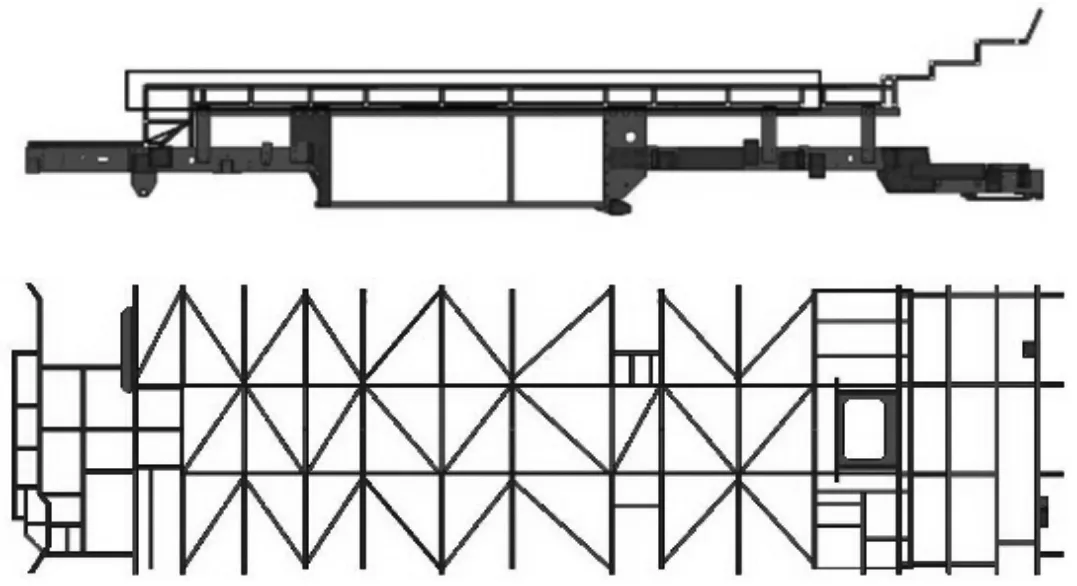

结合轻量化效果和成本等因素,700L高强钢材料主要应用在客车骨架中矩管规格及曲率半径较大的区域,即客车封闭环区域,具体位置如图2中文字标注,以及全承载底架区域。

2 客车侧翻结构设计及验证

通过分析多款客车的侧翻仿真和实验结果发现[4-6]:主要承受侧翻冲击载荷的是客车封闭环结构,如图3所示。因此,本文将论证700L高强钢材料在封闭环结构设计中的应用。

图3 某客车仿真和实验结果

进一步分析封闭环变形特点可知:图3圆圈矩管相交处的变形最大,该处变形局部化,易引起塑性铰,导致整体变形加剧[6],因此,保证图3圆圈矩管相交处的侧向局部强度是客车侧翻结构设计的关键。

2.1 700L高强钢封闭环结构设计

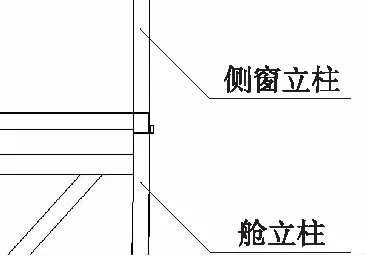

对于侧窗立柱底端结构,本文将舱立柱布置于侧窗立柱内侧,并焊连接,如图4所示,该结构避免两者之间通过纵梁过渡连接,可有效控制侧窗立柱底端结构的局部变形[7]。

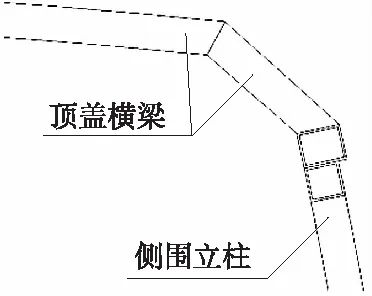

对于侧窗立柱顶端结构,受侧窗和空调风道安装的影响,优化空间有限。本文分析客车常用的两种侧围立柱顶端结构对侧翻性能的影响,并从中选取最优结构。两种结构如图5所示,其中顶盖横梁两端曲率半径较小,常规工艺无法弯曲成形,为提升轻量化效果,可通过拼焊结构实现700L高强钢材料的应用。

对于高强钢封闭环中的矩管规格,可通过式(1)和普通钢车型的开发经验确定。式(1)为同一轮廓下,高强钢替代普通钢的壁厚t的计算公式[8]:

(1)

式中:σ为屈服极限。

2.2 700L高强钢封闭环结构验证

通过CAE分析两种封闭环结构的侧翻性能[9],两种封闭环结构除侧围立柱顶端结构不同外,其余相同。仿真结果如图6所示,图中数字为侧窗立柱内侧与生存空间距离,单位为mm。对比可知:方案Ⅰ和方案Ⅱ均未侵入生存空间,但方案Ⅱ比方案Ⅰ侧翻性能略好,同时其重量更轻,优选方案Ⅱ。

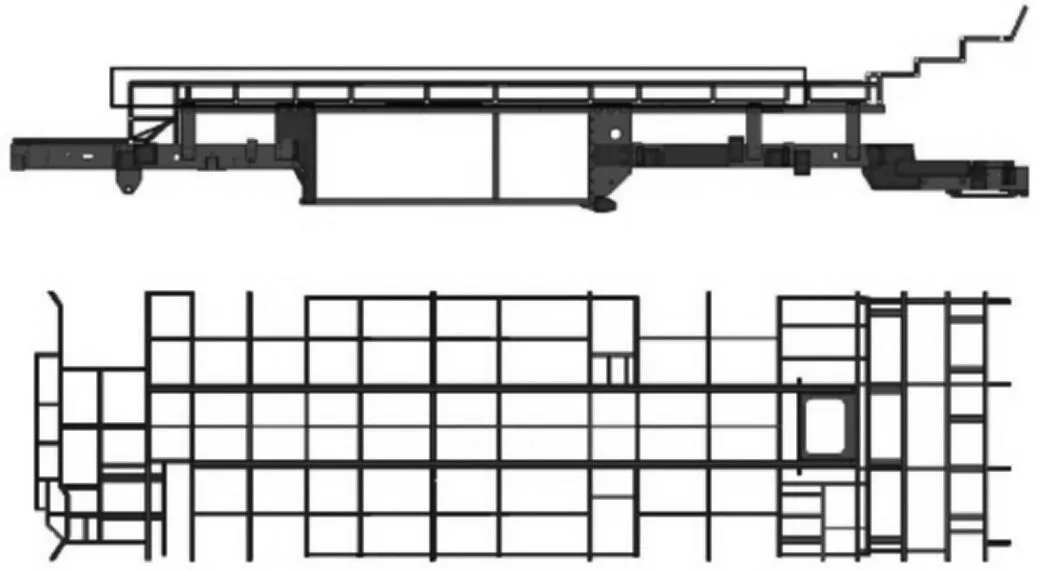

2.3 侧翻结构刚度设计

高强钢材料的应用能保证客车结构强度,但不一定能保证结构刚度[10]。700L相比Q345材料的封闭环结构,主要变化是矩管料厚的减薄,必然会带来客车结构刚度下降。为保证结构刚度,本文从非高强钢材料的应用区域(即各封闭环之间的连接区域)着手优化,主要是对位于车架上部的地板骨架处,如图7矩形框所示区域结构进行优化,优化前后的矩管规格不变,均为30 mm×30 mm×1.5 mm。

(a)优化前结构

(b)优化后结构

根据以往开发经验,客车刚度评价主要以考察扭转刚度为主。经CAE计算,优化后刚度为4.21×104Nm/(°),相比优化前增加10.5%,且大于参考刚度3.93×104Nm/(°)(已开发车型中的最小刚度),满足设计要求,但质量增加12 kg。

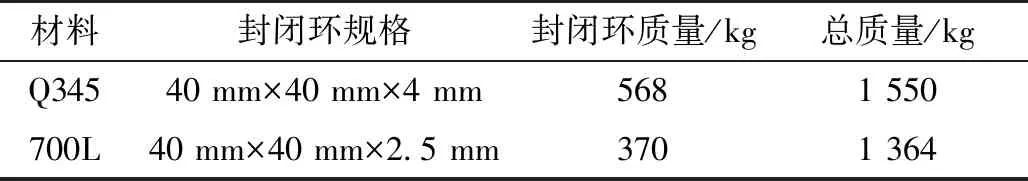

2.4 轻量化效果

700L高强钢材料的客车骨架结构(不含车架)总质量见表2,实现质量减少186 kg。

表2 Q345和700L材料结构质量对比

注:外形尺寸为8 995 mm×2 500 mm×3 470 mm。

2.5 整车侧翻实验验证

实验时用泡沫模拟生存空间外形尺寸,并在生存空间与侧窗立柱会发生接触部位插入钢针,实验后,测量钢针剩余长度计算生存空间。整车封闭环结构为700L高强钢材料,其侧围立柱底端采用图4中的本文结构,侧窗立柱顶端采用图5中的方案Ⅱ,其余骨架结构为Q235材料。整车侧翻实验后,测量钢针最短处85 mm,即侧窗立柱距生存空间最小距离为85 mm,满足ECER66法规要求[11]。

为缩短开发周期,在概念设计阶段建立车身截段模型等效模拟整车侧翻实验[12],同时该仿真模型未建立内外饰数据,而是以集中载荷形式施加,因此,仿真结果与实验结果存在差异。

3 结束语

高强钢是客车结构轻量化关键材料,对客车结构的设计具有至关重要的作用。本文分析了700L高强钢材料特性以及客车侧翻结构设计要点,设计了700L高强钢材料的客车封闭环结构,其仿真分析和实验结果表明, 700L高强钢材料可以兼顾客车结构安全和轻量化性能,可为公路客车结构设计提供参考。