断开式转向系统应用于不同车型的快速调整设计方法

孟红芹

(中国公路车辆机械有限公司, 北京 100160)

1 断开式转向系统调整困难的原因

在独立悬架的应用过程中,为了使双侧轮胎上下跳时互不影响,需要将转向系统做成断开式[1-2]。断开式转向系统有多种形式,本文为三段式,主要由中间横拉杆和左、右转向横拉杆组成。该种布置形式可实现车辆的低地板,宽通道,短前悬,门可开在前轴前端。该结构适用于多种车型。

车辆的内、外转角对应关系对轮胎的磨损影响很大。理论的内、外转角应满足式(1)所示的阿克曼转向几何关系[3],这一理论为转向系统的设计和调整提供了依据。

cotθo-cotθi=K/L

(1)

式中:θo、θi分别是车轮外、内转角;K是左右主销中心线延长线与地面的交点间距;L为车辆轴距。

当车型改变时,K和L可能会随之变化,导致原有的内外转角关系无法满足新车型需求,因此需要调整转向系统。

断开式转向系统杆件多,结构复杂[4-6],调整难度大。设计断开式转向系统时,常采用的方法有图解法、网络法,同时结合Matlab和ADMAS虚拟样机进行分析[7-10],能够较为精准地进行设计,但是耗时长,一般适用于转向系统初始设计阶段。对于已成型的转向系统产品,其杆件和节臂多为开模件,重新开发制造成本高、生产周期长。在市场应用中,要求动作快、时间短、成本低,因此需要最大限度借用现有产品,结合常用软件,快速调整参数,达到设定目标。

为使同一断开式转向系统快速、低成本地满足不同车型需求,本文提供一种快速调整转向系统的设计方法。

2 转向系统初始状态

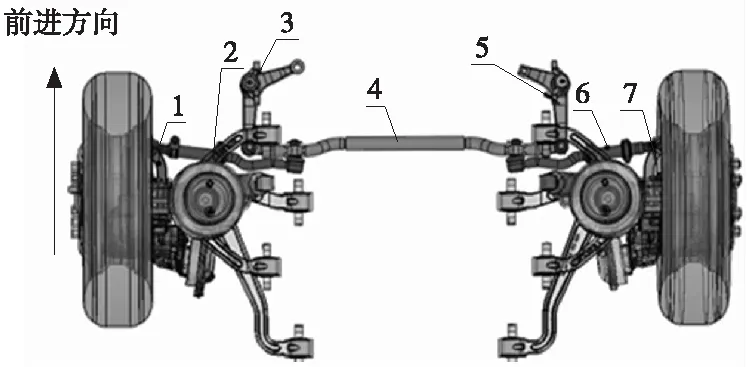

我司的035CFD3系列悬架承载3.5 t,采用双横臂独立悬架+气囊的结构,主要应用于7 m左右高端商务车,该独立悬架所用转向系统如图1所示。

1—左转向节臂; 2—左转向横拉杆; 3—左摇臂; 4—中间横拉杆;5—右摇臂; 6—右转向横拉杆; 7—右转向节臂。图1 断开式转向系统组成

拉杆两端均采用球铰,球头可在一定角度内摆动,杆件之间通过锥孔连接。其中左、右转向横拉杆为相同产品,左、右摇臂对称安装。

左、右转向横拉杆用于调整前束,保证轮胎姿态。以方向机在左侧为例,左摇臂绕中心轴旋转,推动中间横拉杆,中间横拉杆带动右摇臂和左、右转向横拉杆运动,进而推动左、右转向节臂带轮胎偏转,实现转向。

其中,中间横拉杆和左、右转向节臂为锻件已开模,不建议更改;左、右转向横拉杆可调节长短;左、右摇臂及其支架可在X方向移动(车辆前进方向)。

原来的转向系统用于比亚迪C6车型,本次项目应用于宇通某6.9 m商用车,两车型的轴距、车宽不同,导致原内外转角无法满足新车型需求。

实际工作中,用阿克曼校正率RA来评价转角关系:当RA在73%~93%时,内、外前轮侧偏角趋于一致,轮胎的磨损最小。其中,阿克曼校正率RA的定义为[11]:

RA=(θia-θo)/(θi-θo)

(2)

式中:θia是外轮转角为θo时车型的实测内转角。

原车型主销接地点间距1 586 mm,轴距3 935 mm,新车型对应的参数分别为1 685 mm、3 100 mm。在设计过程中,前束应在规定范围内保证轮胎的姿态正确,测量的内、外转角才有意义。将原转向系统直接应用于新车型,仅通过调整左、右转向横拉杆的长度约束前束后,在三维模型上测量轮胎空间转角θia,根据式(1)和式(2),RA在20%~40%之间。新项目的RA目标是80%以上,相差太远,需要重新调整转向系统,调整的方向是将新结构内转角θia变大。

3 快速调整设计方法及效果

3.1 建立硬点投影模型

过主销点,构建一水平面,将转向系统的硬点投影到该平面上,如图2所示。

1—左转向节臂; 2—左转向横拉杆; 3—左摇臂; 4—中间横拉杆;5—右摇臂; 6—右转向横拉杆; 7—右转向节臂。图2 转向系统硬点投影示意图

3.2 调整参数及效果分析

左、右转向节臂、中间横拉杆是锻件,无法更改。可调整的有:左、右转向横拉杆长度,左、右摇臂前后方向的位置。按照这一思路,暂定改变左、右摇臂在车架上的位置,看能否得到更好的转角匹配结果。左、右摇臂位置改变后,要调整左、右转向横拉杆长度,以保证前束在规定范围内。

以现摇臂在车架上位置为原始点,分别在X方向上,左、右摇臂同时向前移动20 mm(+)、50 mm(+),向后移动20 mm(-)、50 mm(-),当左摇臂顺时针转动时,左侧为内转角,右侧为外转角。让左摇臂转动25°,各位置转角示意如图3所示。

1—左转向节臂; 2—左转向横拉杆; 3—左摇臂; 4—中间横拉杆;5—右摇臂; 6—右转向横拉杆; 7—右转向节臂。图3 摇臂各位置转角示意图

分析图3可知,当以左摇臂为输入端,左、右摇臂同时向前、后移动时,右侧轮胎转角(外转角)变化不大,而左侧轮胎转角(内转角)变化明显,会随着左、右摇臂向后移动而增大。即当左、右摇臂同时向后移动时,相同外转角对应的内转角增大,有接近理想的阿克曼曲线的趋势。

由于投影是平面示意图,测量的角度不能完全反应空间角,因此在三维模型中寻找更为合适的位置。

3.3 三维模型调整

直接用三维模型校核转向时,要调整左、右摇臂位置,前束,左、右转向拉杆长度,还需考虑实际空间,过程较为复杂。通过平面转角调整,获得调整趋势,能够指导三维模型调整方向,提高工作效率。

结合平面转角调整结论和实际安装空间,三维模型中需将左、右摇臂同时向后移动。具体调整步骤如下:

1) 在图1的上视图绘制2条线,与轮胎中心线重合,如图4所示,通过测量轮胎中心线与中性面的夹角,可得到轮胎的空间转角。

1—左轮胎中心线; 2—中性面; 3—右轮胎中心线。图4 轮胎中心线与中性面

2) 确定车架上可用空间,在空间范围内,同时移动左、右摇臂。

3) 调整前束,前束在0~2 mm之间,该数值可以通过测量步骤1)中轮胎中心线前后点得到,即图4中0 4) 改变左、右转向摇臂夹角,测量轮胎内、外转角。 经过三维模型调整,在左、右摇臂同时向后移动49 mm时,得到较为理想的转角关系。 经计算,调整后的RA在88%~90%之间,满足新车型的需求。 调整后的悬架转向系统装车后在试验场进行测试,依据标准是汽车操稳性的国标和测评方法[12-13]。测试结果良好。 通过将结构复杂的断开式转向系统投影到二维平面,简化模型,调整可变参数,寻找理想的转角关系趋势,并结合三维模型和实际空间,找到合适的转向系统安装位置,从而简单、快速地调整断开式转向系统,获得良好的转向性能。本文将二维平面图和三维模型相结合的方法,也可应用到其他类似项目设计中。3.4 测试效果

4 结束语