梅钢热镀锌开卷机芯轴故障分析

唐 英

(宝钢股份梅钢冷轧厂,江苏南京 210039)

0 引言

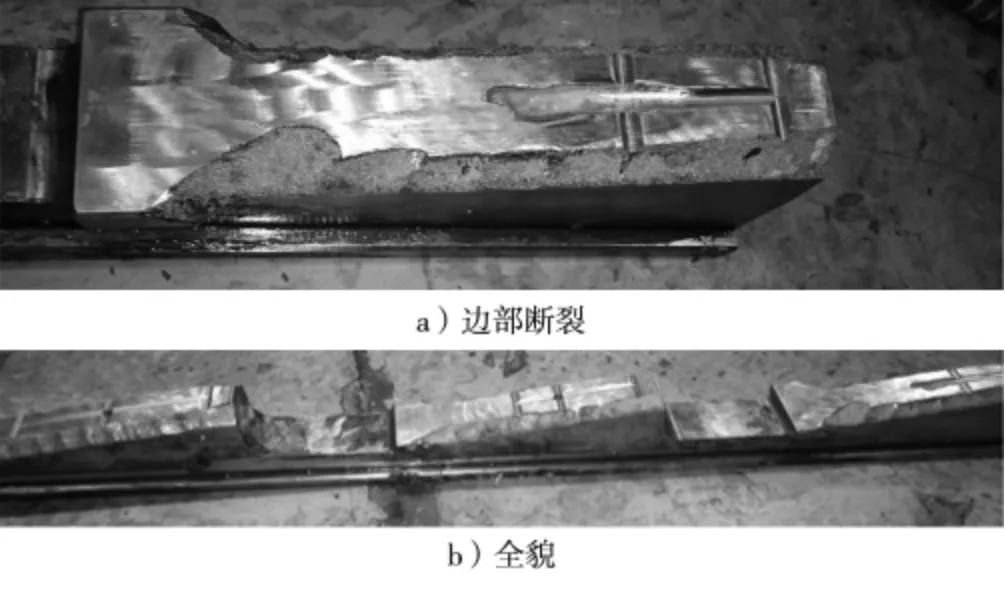

2018 年6 月,梅钢冷轧厂热镀锌机组开卷机芯轴在出现过一次故障,芯轴回缩时,T 形斜锲的边部被拉断,斜锲和扇形板分离,造成芯轴无法涨缩(图1)。当时机组被迫停机更换芯轴内的T 形斜锲,由于更换斜锲需要拆除开卷机芯轴将军帽和4 块扇形板,并且吊装困难。当时该项目总共耗时7~8 h,给机组的稳定顺行带来负面影响。

图1 损坏的T 形斜锲

1 受力分析

芯轴的涨缩是由涨缩油缸带动拉杆,拉杆带动T 形斜锲移动,T 形斜锲和扇形块之间的斜面产生错位;扇形块由于受到两端机械挡块的限制,从而产生芯轴直径方向的移动,实现开卷机芯轴的涨缩。芯轴涨开的实现是由拉杆回拉,T 形斜锲的整个斜面将扇形块顶开。由于T 形斜锲整个斜面受力,涨开的力很大;芯轴回缩是由拉杆推出,T 形斜锲的边将扇形板拉回来,实现芯轴回缩。

1.1 油缸产生的推力计算

油缸的活塞直径300 mm,活塞面积S=πR2=π×152=706.5 cm2,产生的推力F=PS。其中,P=90 Bar(9.0 MPa),S=706.5 cm2,则F=90×706.5=635.9 kN。

换算到T 形斜锲边部的力N1=F/4/sinα/6。其中,4 为芯轴的斜锲数,6 是指一根斜锲共有6 个边;α 对应的是斜度。α 是1/6,则sinα=0.16。因此N1=635.9/4/0.16/6=165.6 kN。

1.2 所求数值是作用在单个边上的力

(1)对单个T 形斜锲的边做受力分析。斜锲边部截面b=15 mm;h=10 mm,则Mmax=N1×b÷2=161.1×103×7.5×10-3=161.1×7.5=1028.25 N·m。

(2)计算抗弯截面系数W=bh2/6=15×10-3×(10×10-3)2/6=250×10-9mm。

(3)计算应力σmax=Mmax/W=1028.25/(250×10-9)=4.113×109Pa=4113 MPa。

查手册得知:黄铜H68 的σb=523 MPa,因此,当芯轴收缩过程中扇形板发生卡阻时,T 形斜锲受力足以折断边部,因此,减小芯轴收缩的力可以避免此类事故的发生。根据上述推导,只要保证L 形斜锲边部的最大应力σmax≤σb就可以实现。由此,根据比例关系可以计算出的最大推力Fmax/F=523/4113,所以Fmax=635.9×523/4113=80.9 kN,Pmax=Fmax/S=80.9/706.5=11.5 Bar=1.15 MPa。

2 优化方法

对原液压回路进行分析。改造前回路的压力由常规减压阀控制,型号为PRB30P-10-2/100Y-L03,出口压力维持在90 Bar,因此换向阀工作在左位和右位回路压力均是90 Bar,也就是芯轴涨开和缩回压力都是90 Bar。

改造后换向阀前设置比例减压阀,型号为DREME 30-4X/100YMG24K31,该阀可以在线调整压力,因此,可以实现涨开和收缩压力不相同:当PLC 发指令要求换向阀右侧电磁铁得电的同时,发指令给比例减压阀,使比例减压阀输出90 Bar 压力,芯轴涨开;当PLC 发指令要求换向阀左侧电磁铁得电的同时,发指令给比例减压阀,使比例减压阀输出10 Bar(1.0 MPa)压力,芯轴收缩。

通过比例减压阀控制收缩的压力,涨开时90 Bar,收缩时小于11.5 Bar 即可,现场调整到10 Bar。

3 讨论

梅钢冷轧厂重卷机组卷取机芯轴设计的与众不同,没有采用上述T 形斜锲,该芯轴共8 块扇形板,4 块小扇形板也由斜锲推动涨开,但是该斜锲没有边,只是负责将扇形板涨开,缩回时靠大扇形板和芯轴之间的弹簧将扇形板拉回来。采用这种设计形式也可以完全杜绝文中阐述的故障。这种涨缩芯轴由西重所设计,在国内采用的比较少。

4 结束语

通过控制芯轴涨开和回缩的压力,有效杜绝了T 形斜锲边部被拉断的故障,避免了长时间停机对连续性生产造成的影响。