过滤装置特殊拆装扳手的设计与应用

王欢申

(中国宝武钢铁集团宁波宝新不锈钢有限公司,浙江宁波 315807)

0 引言

在不锈钢冷线退火酸洗连续机组及光亮退火机组,均配有脱脂清洗段,以去除轧制后带钢表面残留的油质。在生产中,上工序为保证钢卷层间表面质量大多都采用了垫纸处理,因为轧制后钢卷表面含油较多且温度较高,使得完好的垫纸在本工序生产时经常出现碎裂,并粘附在带钢表面难以分离而带入脱脂清洗段。同时,为有效去除带钢表面油质、碎纸等杂质,脱脂段配备刷辊进行刷洗清洗,当刷毛老化脱落与折断后,刷毛随脱脂清洗液一并流入存储罐。因为脱脂清洗液是利用泵加压后循环使用的,为确保清洗液的清洁,在泵吸入口设有桶状过滤装置,过滤流入罐内的碎纸、刷毛等杂质。

1 存在的问题

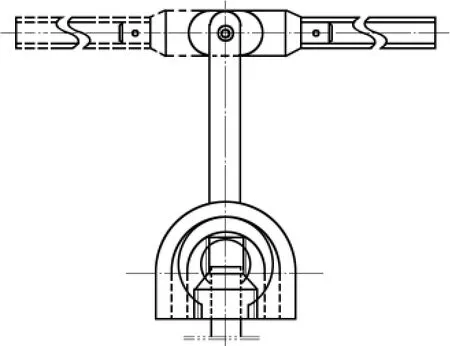

桶状过滤装置由内过滤网、外桶及外盖组成,外桶与外盖通过特殊的卡扣试螺栓螺母紧固密闭,正常生产情况下一般(1~2)d 需要拆开过滤桶清洗内过滤网(图1~图2)。因为其结构的特殊性,在实际应用中无法使用普通扭力扳手,也未有配套扳手可供使用,因而采用简单、粗制的F 型扳手。F 型扳手有间隙大、易打滑、旋转角度有限以及对拆装每颗螺栓都有一定站位要求等缺点,使得作业过程存在安全隐患、影响作业效率。

2 设计方案

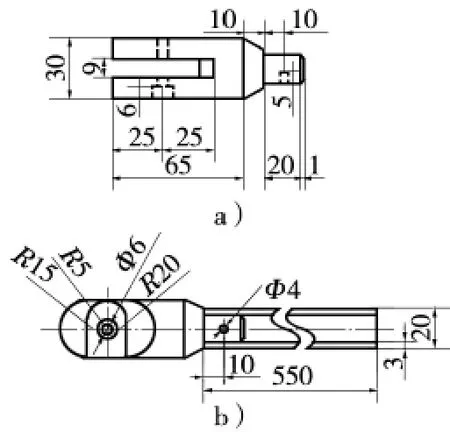

上述技术问题所采取的总体方案为:设计一种过滤装置特殊螺栓拆装专用扳手,由钢质的特殊螺母罩盖和手柄组成,并通过螺栓铰接,让手柄具有可摆性。其中特殊螺母罩盖依据特殊螺母外形及尺寸,补偿一定的变形量与壁厚,设计成近似扁圆型罩盖,再根据作业环境调整罩盖整体高度和确定扳长度(图3)。

图1 桶状过滤装置(卡扣式螺栓螺母)

图2 卡扣式螺母的基本结构

(1)根据特殊螺母的底基座外径为33 mm、高19.5 mm 的圆锥体,考虑螺母在使用过程中有变形的可能,选用了略大于底基座外径为38 mm、高20 mm 的圆柱体与之配置。

(2)根据特殊螺母的配套螺栓为M20、拧入螺母底基座面最大高度不超过53 mm 的圆柱体,考虑螺栓在使用过程中有变形的可能,选用了直径26 mm、高24 mm 的圆柱体,并通过高为10 mm 的锥体变径与38 mm进行连接,确保了直径大于螺栓M20 的总高度有54 mm。

(3)根据特殊螺母的耳环截面直径为15 mm 的圆环状圆柱体,考虑在使用过程中有变形的可能,将开槽宽度定为20 mm,槽体环边及直边边缘均为R10 mm 半圆设计。

(4)根据特殊螺母的圆耳环环体最大外径为63 mm,考虑在使用过程中有变形的可能,将上部开槽半径定为R36 mm 的半圆,下部则延伸半圆处的槽体尺寸。

(5)依据现场使用情况以及使用寿命考虑,在(1)、(2)、(3)和(4)的基础上,设置壁厚为10 mm 的扁平外形轮廓,为此有效降低了工具的重量。

(6)根据图1 桶状过滤装置排气管高度,确定了特殊螺母罩盖的总高度为230 mm。

(7)根据图1 桶状过滤装置大小与作业半径,确定了专用扳手手柄有效长度为600 mm。

图3 专用扳手组装效果

(8)结合现场作业环境与作业效率,采用铰接方式将扳手手柄与特殊螺母罩盖连接,使得手柄可以双向摆动,确保作业时只要调整手柄方向即可实现扳手360°连续旋转作业(图4~图5)。

图4 专用扳手罩盖

图5 专用扳手手柄

3 实际应用与效果

当需要清洗桶状过滤装置内过滤网时,首先是拆卸特殊螺栓:即在关闭过滤装置前后阀门和排除桶内残留清洗液后,选定一个合适的站位;然后将专用扳手罩盖内口型与特殊螺母外形对齐吻合后自然落下,再根据现场情况将手柄摆至可做力方向(推或拉均可);最后就是通过推力或拉力将特殊螺栓螺母松开至徒手可旋动螺母后取出专用扳手。回装则反之。

采用专用扳手后,在清理过滤装置内过滤网时所面对的打滑、旋转角度有限及作业效率低下等问题得到了有效的解决,最终体现出该专用扳手在拆装特定螺栓螺母时具有的实用性、优越性和先进性。

4 应用领域

专用扳手可应用与具有相同或相似结构的螺栓螺母的拆装,对于提高劳动效率和安全具有很大改善,保证了连续线的稳定生产。