4HJZ-4A花生捡拾摘果机设计与试验

刘洋成,何 珂,王 骞,耿端阳,李政平,张守海

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.山东五征集团有限公司,山东 日照 276800)

0 引言

花生是我国最重要的油料作物和经济作物之一,总产量约占全球的40%,主产区集中在山东、河南、河北、辽宁等地[1],收获方式包括联合收获和两段式花生收获两种方式。其中,联合收获法由于花生对行收获难度大及花生收获季土壤湿度大而严重影响了摘果、分离、清选效果和收获质量,其推广应用受到很大限制;而分段式收获是采用花生挖掘机将其挖出并铺放于田间地表,经过数天的晾晒使花生、粘土迅速脱水后,再用捡拾收获机对其捡拾、摘果、分离、清选和收集作业,不仅有效提高了花生摘果的效率,而且保证了收获质量。加之该方式简化了整机结构,所以两段式花生收获不仅在美国和阿根廷得到推广应用,而且逐步在我国黄淮海地区得到推广应用。

花生捡拾摘果收获机作为花生机械化收获的主要机型,在国际上已有半个世纪的研究历史。美国20世纪60年代开发了双滚弹齿式花生摘果收获机,70年代开发了3滚筒弹齿式花生摘果收获机;为了提高摘果效果和分离清选效果,90年代甚至推出了多滚筒、凹板筛和机盖可调固定齿组合的花生捡拾摘果收获机。2008年,COLOMBO公司推出了最新发明的轴流式双螺旋滚筒全喂入式花生捡拾摘果收获机[2]。所有这些机型由于结构复杂、成本高昂,加之存在一些技术封锁等原因,所以一直在国内没有得到推广应用;目前,国内花生捡拾摘果收获机研究较多的是沈阳农业大学高连兴教授、青岛农业大学的尚书旗教授以及南京农机化研究所胡志超研究员领导的团队,他们分别从不同角度对我国花生机械化收获技术进行了研究,并开发了相应的机型。高连兴教授团队以花生摘果技术为切入点,开发了场地作业的花生摘果机[3];青岛农业大学尚书旗教授先后开发了花生挖掘机、背负式花生捡拾收获机和花生联合收获机等,并在市场上得到一定的推广[4];南京农机化研究所胡志超研究员开发的半喂入式花生收获机等。这些成果有力地推动了我国花生机械化收获技术的发展。

目前,随着土地集约化发展,规模化种植逐渐成为当前农业发展的趋势。虽然半喂入式花生联合收获机可以减轻劳动强度,提高收获效率,但由于挖掘装置对不同地区土壤适应性差,不能完全满足各地花生收获的要求,制约了半喂入式花生联合收获机的应用推广。中国花生主要采用一垄两行的种植模式,行与行之间采用交叉错蔸播种,挖掘后花生呈有序铺放状态[5]。这种铺放状态使得花生荚果朝上,秧蔓不易缠绕且易实现荚果的清选。因此,花生两段式收获成为大面积花生收获时最理想的收获方式[6]。花生两段式收获时首先须将花生挖掘、铺放,之后进行捡拾收获。而人工捡拾收获劳动强度大、效率低,因此研发作业可靠、性能稳定的花生捡拾摘果机成为当前花生两段式收获需要解决的问题。为此,本项目团队针对花生联合收获机存在的不足和捡拾摘果收获机的优势,开发了自走式花生捡拾摘果收获机。

1 整体结构及工作原理

4HJZ-4 型花生捡拾摘果联合收获机主要由捡拾台、过桥、摘果滚筒、清选分选装置、升运装置、集果箱、驾驶室和行走装置构成,如图 1 所示。

1.限深轮 2.捡拾台 3.过桥 4.驾驶室 5.第一集果箱 6.第一升运器 7.发动机总成 8.第二集果箱 9.油箱 10.行走装置 11.第二升运器 12.清选装置 13.风机 14.摘果滚筒

机器行进时,捡拾台将铺放在地面上的花生秧果挑起并送入过桥,经过桥输送作用花生秧果被喂入摘果滚筒;在摘果滚筒作用下,大部分花生秧被排除机外,花生果荚和少量秧草从摘果滚筒落入清选装置,由清选装置振动筛和风机完成花生果荚的清选和分选;经分选后的大花生果荚由第一升运器被送入第一集果箱,而小花生果荚由第二升运器被送入第二集果箱。

2 传动系统设计

该机采用分路传动系统。发动机动力输出后,其中3路经带轮分别为行走装置、齿轮泵和卸粮装置提供动力;最后一路经带轮传递至中间轴经由链轮传动为捡拾输送装置、摘果装置及清选装置提供动力。传动系统配置如图2所示。

3 工作装置设计

3.1 捡拾机构设计

捡拾装置主要分为滚筒式和升运器式两大类。滚筒式捡拾装置又分为弹齿式和偏心伸缩指式两大类。

图2 传动路线图

偏心伸缩指式的捡拾装置采用的是硬指杆,扒指是刚性的,强度也较大,捡拾物料时对物料的冲击作用较大;而且由于采用的是硬指杆,离地面不能太低,以免指杆在遇到石块等障碍物时而损坏,所以一般多用于捡拾谷物作物中的玉米秆。因此,本机设计捡拾装置为弹齿式捡拾装置[7]。

弹齿滚筒式捡拾装置一般借助于固定架安装在捡拾台上,主要由传动轴、凸轮盘、弹齿、弹齿杆及护板等组成,如图 3所示。

1.护板 2.固定架 3.凸轮盘 4.弹齿杆 5.传动轴 6.滚轮 7.弹齿 8.曲柄

传动轴的两端固定着凸轮盘,传动轴与弹齿杆通过连接盘连接,弹齿沿轴向并排固定在弹齿杆上;当传动轴旋转时弹齿杆带动滚轮和曲柄沿着凸轮盘内凸轮滚筒运动。

机器前进时,捡拾装置传动轴逆前进方向回转,通过两侧的连接盘带动周向均布的弹齿杆转动。由于弹齿杆的一端有曲柄和滚轮,因此将沿凸轮盘滑道滚动,弹齿在滚轮的控制下按规定的轨迹运行;当弹齿运动到捡拾滚筒下方时,其端部从滚筒护板的缝隙间伸出,将地面上的花生秧果捡拾起来,随着弹齿的转动将作物提升到捡拾滚筒上方并将其向后方推送,同时弹齿向下方运动,并回缩到滚筒护板内侧,实现弹齿与被捡拾的作物分离。一个运动周期要完成放齿、捡拾、升运、向后输送和收齿。

3.2 摘果滚筒设计

花生摘果滚筒是花生捡拾收获机重要的组成部分,其性能的好坏直接关系到花生收获机的摘果率、破碎率等指标。目前,应用较多的摘果滚筒主要有螺旋钉齿式、螺旋弓齿式、螺旋面板式及差动式摘果滚筒[8]。这几种摘果滚筒主要依靠螺旋结构产生轴向力造成花生秧果在滚筒内进行移动,然而由于螺旋结构加工制造不便,很难保证螺旋结构参数的准确性,且单级摘果机构存在摘果不净、分离不清和破碎率高等缺点,因而在实际应用中尚存在不足。

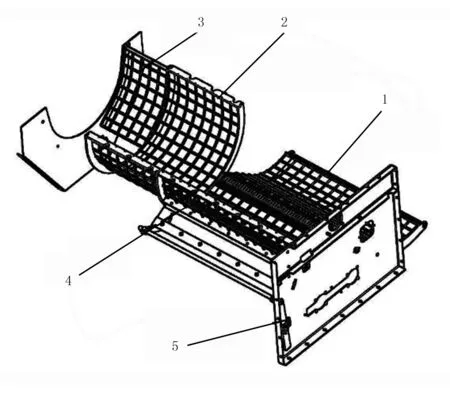

针对此种情况,本机设计了一种二级横轴流花生摘果滚筒,其结构如图4所示。

1.板齿喂入滚筒 2.搅龙装置 3.凹板 4.钉齿滚筒

花生秧果经喂入口首先进入一级板齿摘果滚筒,由板齿首先对花生秧果进行初步斩断并将花生秧果送入二级钉齿滚筒,由二级钉齿滚筒进行花生主要摘果工作。

3.2.1 钉齿滚筒设计

钉齿滚筒具体结构如图5所示。钉齿辊筒上分布有短钉齿与长钉齿两种结构样式钉齿,通过查阅资料得[9],钉齿直径为12mm、高70mm,钉齿采用四头螺旋,齿间距80mm。短钉齿位于钉齿滚筒前3/4部分,主要起到摘果分离的作用,而长钉齿位于钉齿滚筒后1/4部分,主要起到及时排秧的作用,避免花生秧堆积。由于钉齿滚筒内钉齿没有按照螺旋线排布因而加工工艺要求简单,便于制造。

1.传动轴 2.盘毂 3.短钉齿 4.固定盘 5.长钉齿

参考相关文献可知[10]:钉齿顶部线速度达到8~10m/s时,摘果性能最佳,因此滚筒转速为

(1)

其中,d为滚筒直径,本机为350mm;v为钉齿端部线速度。带入式(1)可得,n=430~540r/min。

3.2.2 上筛板设计

为了让花生秧果在滚筒内能够产生横向移动,上筛板上配置有导流板,如图6所示。

图6 上筛板

在短钉齿区域内为了配合短钉齿的摘果作用,导流板升角应较小设计为18°,这样花生秧果可以在短钉齿区域内停留较长时间,而在长钉齿区域内为了让花生秧尽快排出机外,导流板升角应较大设计为40°[10-11]。

3.2.3 凹板设计

凹板的主要任务是使荚果与秧分离,同时使分离后的荚果通过筛孔落入下方的振动筛面上。对凹板的要求是花生荚果通过性良好,有助于摘果作业。凹板筛与摘果滚筒的间隙配合通常决定了花生摘果过程中搓擦和挤压力的大小,一般而言为了保证花生秧果的喂入以及摘果作用,摘果滚筒与凹板筛之间通常是偏心配置,然而固定的凹板间隙对不同品种的花生秧果的适应性差。为此,本机借鉴小麦收获机凹板筛的结构设计了可调间隙分段式凹板筛,如图7所示。

图7中,Ⅰ段凹板筛与板齿滚筒配合,凹板间隙设计为17mm,Ⅱ、Ⅳ段凹板筛与钉齿滚筒短钉齿区配合,由凹版调节机构在不改变此处Ⅳ段凹板入口间隙的同时改变出口间隙,从而增强了钉齿滚筒区域对不同品种花生秧果的摘果作用。为了让被摘下的花生果荚顺利通过凹板筛进入清选装置,本机凹板筛形式为方孔栅格筛,筛孔尺寸为60mm。

1.Ⅰ段凹板 2.Ⅱ段凹板 3.Ⅲ段凹板 4. Ⅳ段凹板 5.Ⅳ段凹板调节机构

3.3 清选装置设计

3.3.1 风机选择

风机在清选过程中起着十分重要的作用。在花生完成脱粒后,少量砂粒及破碎的花生壳和秧蔓的叶子也混入其中,仅仅通过振动筛是无法将这些分开的,但是不同杂质和花生荚果之间有着不同的临界漂浮速度,通过风机给这些脱出物一个漂浮速度,即可将杂质与荚果区分开来。通过查阅资料[12-13],花生荚果及杂质的漂浮速度如表1所示。

表1 花生脱出物各成分漂浮速度

由表1可以看出:花生荚果的漂浮速度与砂粒的漂浮速度有一部分重合区域,所以在风机进行分选时应保证花生荚果的实际漂浮速度在8.3~10m/s之间。风机类型选用离心风机,如图8所示。由资料得,风机出口风速为9.5m/s,所选风机的出风口角度为17°[14]。

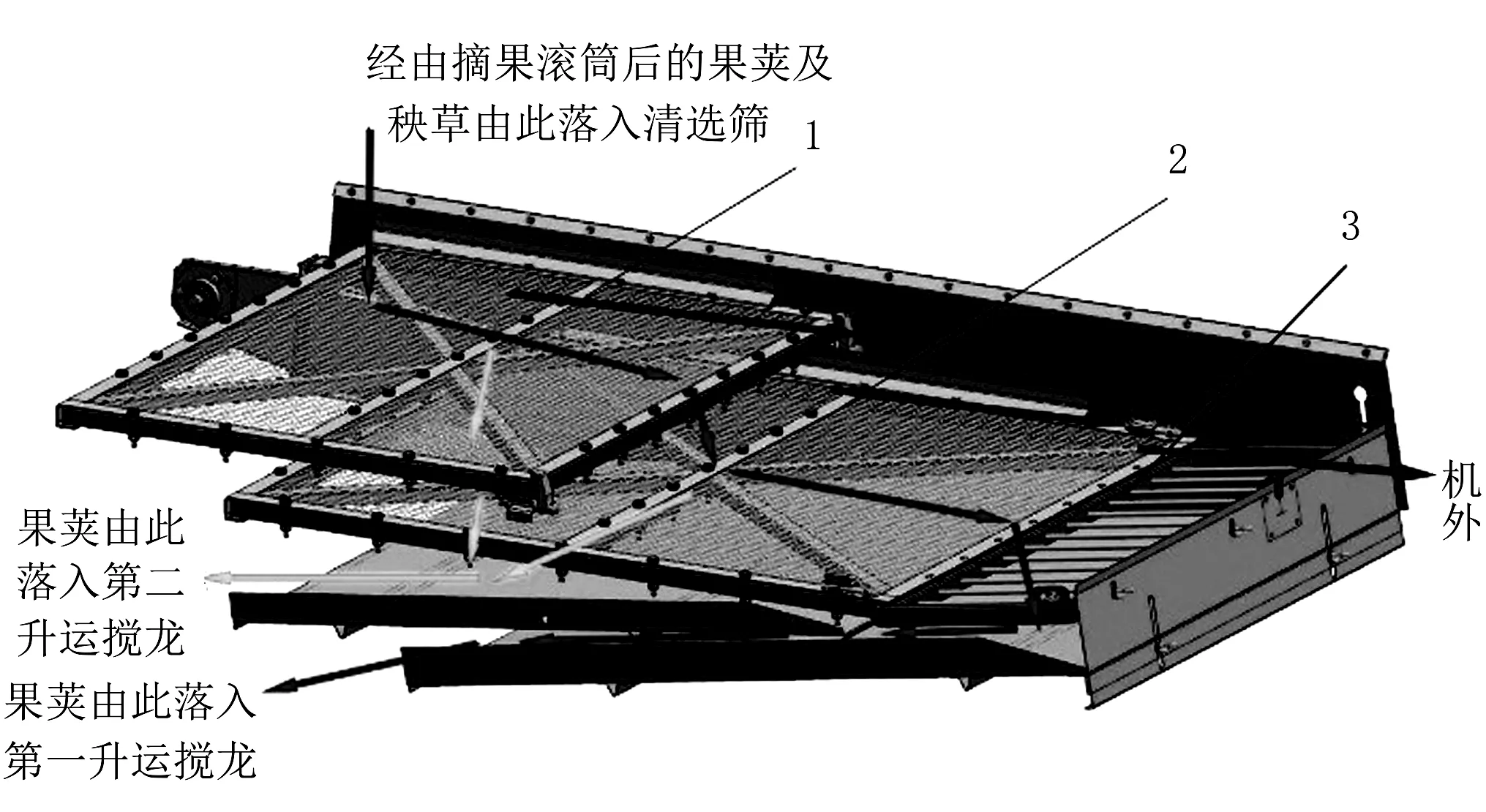

3.3.2 振动筛设计

实际上,花生果作为收获作物通常在加工阶段尚需进行分选, 花生是双子叶植物, 花生果的大小完全取决于两片子叶的大小,这也意味着花生越大,所包含的营养成分越多。所以,对花生果进行分选是十分有必要的,可以将较大的花生果应用于油料的生产以及相关行业的多种加工;较小的则可以考虑用于制备饲料等用途。因此,如果在花生捡拾收获阶段内就能完成花生果的分选将大大提高花生果加工效率。

通常花生捡拾摘果机清选装置中的振动筛为长编织筛,在风机与振动筛的配合作用下,花生果荚从振动筛上落入集果及升运装置中被送往集果箱,由于本机清选装置上除了要完成清选功能外还需要完成分选功能,因此本机清选筛设计为双层筛面,如图8所示。

图8 双层振动筛

花生秧果在摘果滚筒内完成摘果后,从凹板筛落入清选筛一级筛面上。清选筛面选择12×12小方孔编织筛形式,如图9所示。

图9 振动筛结构

其中,较小的果荚通过小方孔落入二级筛面上,又从二级筛面小方孔中落入第二升运搅龙中;而较大的果荚难以透过小方孔,在风机和振动筛作用落入二级筛面上。同理,此时又有一部分小果荚从小方孔通过落入第二升运搅龙中,而较大的果荚在振动作用下到达尾筛,在尾筛空隙中落下,进入升运搅龙;整个清选过程中花生秧被逐渐排出体外,完成清选,且由于双层筛的作用完成花生果荚的分选。

影响花生清选质量的参数包括振动筛的振动频率和振动筛的倾角,振动频率和倾角综合影响了花生荚果的筛选速度。通过查阅有关资料得,振动筛的最佳频率为7Hz、振动倾角为8°时,能够取得最佳的清选效果[15-16]。

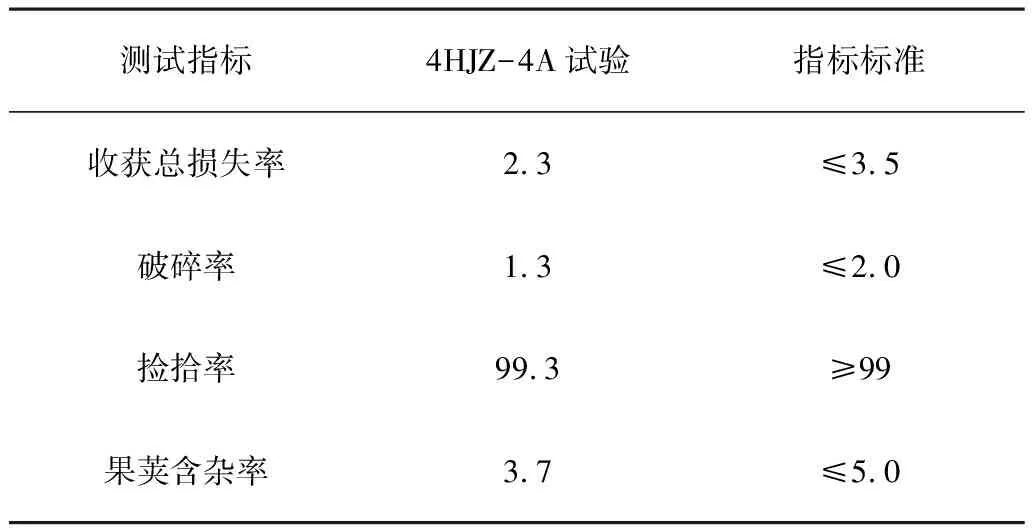

4 田间试验(性能验证试验)

4.1 试验条件与指标

为了测试4HJZ-4A型花生联合收获机作业质量,在山东省日照市五莲县潮河镇进行了样机试验,整机技术参数如表2所示。

表2 4HJZ-4A花生捡拾摘果收获机技术参数

4.2 试验条件

参照农业部行业标准NY/T 2204-2012《花生收获机械质量评价技术规范》,试验条件如表3所示。

表3 花生收获试验条件

花生收获试验是检测花生捡拾摘果机性能指标的一种重要途径。该试验中,前进速度是一项衡量收获机工作效率的一项重要参数,在保证收获质量的前提下,更高的捡拾收获速度代表着更高的工作效率。花生破碎率、含杂率及收获损失率则是衡量花生摘果收获机收获质量的重要参数;而对于花生捡拾收获机来说,捡拾率也是影响收获质量的一个关键技术指标。根据《中华人民共和国农业行业标准—花生收获机作业质量》(NY/7502-2002),捡拾率为

(2)

其中,J为捡拾率(%);Ml为漏捡带蔓花生质量(g);Mt为每米带蔓花生平均质量(g);L为小区长度(m)。

4.3 试验结果

在田间进行10次试验后,对试验结果取平均值,本机试验结果与国家标准均列于表4中。

表4 4HJZ-4A花生捡拾摘果收获机试验结果

由试验结果可知:各项指标均满足国家标准技术要求,能够完成上述一系列花生收获过程。

5 结论

1)设计的花生捡拾摘果机,主要由捡拾装置、输送装置、摘果装置及清选装置等组成,能够完成对已经掘出铺放的花生的收获摘果任务,使花生的手工收获变成机械收获。

2)在确定整体结构及传动系统后,对于捡拾花生及花生摘果的结构进行了详细论述,开发了一种新型二级横轴流花生摘果滚筒,在保证摘果效果的情况下降低了加工难度。将清选装置的筛面定为两面,能够将花生按照大小进行分类,以便花生后续的进一步清选和加工。

3)对4HJZ-4A型花生捡拾摘果收获机进行了田间试验,试验条件严格按照国家标准制定规范,结果表明:该机各项技术指标均满足国家标准技术要求,保证了收获效率和收获质量。使得理论与实践联系起来。