ZTR割草机自动变割幅结构及控制系统设计

冯运发,王新彦,田启航,吕 峰,尹 磊,叶凯强

(江苏科技大学 机械学院,江苏 镇江 212000)

0 引言

随着乳品业的迅猛发展及高尔夫球、网球、足球等运动的兴起,我国的牧草产业及草坪的需求量正在迅速的发展。对于这些大型的场所使用的割草机一般以小型汽油机或柴油机为动力系统,以小型汽油机作为动力的较为普遍。零转弯半径(ZTR)割草机是一种以汽油机为动力系统的坐骑式割草机,作业前进速度最高可达11.2km/h,并可以实现原地转向,工作效率高。但是,目前市场上销售的ZTR割草机都是定割幅的,包括1.2、1.5、1.8m等,无法满足不同空间的割草需求[1-2 ],若前方障碍物间距小于割幅宽度,割草机就无法通过;反之,若在较宽阔的草地上作业时,定割幅又限制了其割草效率。

江苏科技大学的王新彦教授及周浩等人发明的两种变割幅割草器,一种是在现有1.2m刀盘的结构基础上左右各添加1个副刀盘,将3种不同尺寸的副刀盘进行组合,可以实现1.5、1.8、2.3m 3种宽度的割草器,其缺点是只能组合成3种宽度,且副刀盘比较笨重,更换时费时又费力[3];另一种是在现有刀盘的前方增加了两个可以伸缩的副刀盘,并分别由一个液压马达带动刀盘转动,4个液压缸控制两个刀盘的伸缩,实现了从1.2~2.3m的无极变割幅[4],但液压系统复杂且笨重,在剧烈的震动下容易出现漏油等状况。常州市福美好机械有限公司发明了一种拖拉机后挂式可伸缩割草机[4],通过输入轴、齿轮箱将动力从拖拉机传递给割草器,并由两个油缸控制割幅的变化,实现了割幅的变化;但是,由于结构设计不够合理,当割幅变至最大时,中间会出现漏割的现象。

针对上述问题,笔者设计了一种全自动无极变割幅割草器,由锂电池为动力源,在原1.2m刀盘的两端分别增加两个可以前后旋转的副刀盘。工作时,CCD相机实时采集障碍物信息,由图像识别算法判断前方障碍物信息,然后传输给PLC控制割草机割幅宽度,从而实现了从1.2~1.8m的无极自动变割幅。

1 自动变割幅割草器结构设计

ZRT割草机这种较大型的割草机在较宽阔的草地上作业时,宽割幅能提高其工作效率;但是,如果在空间狭窄,或者树木、景观石等障碍物间的距离较小时,割草机就无法通过,出现漏割的情况,事后还要由人工采用其他形式的割草机彻底完成割草作业,费时又费力。此时,如果割草机可以自动改变割草机的割幅宽度,将明显提高ZRT割草机的工作效率。本文以扬州维邦园林机械有限公司生产的WBZ12219K-S ZRT割草机为原始研究对象,对其割草器进行重新设计,如图1所示。

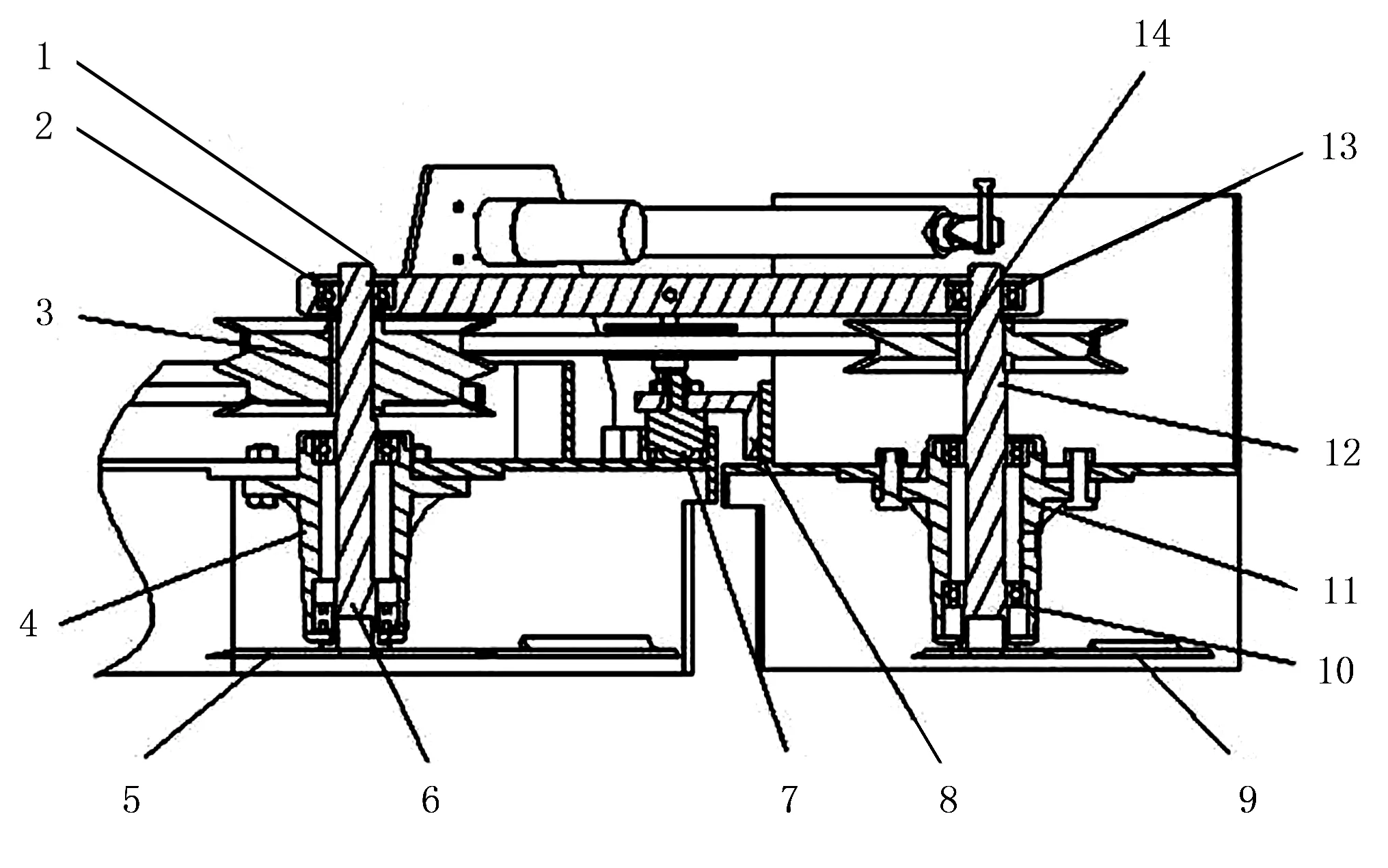

1.1 割草器总体结构设计

自动变割幅割草器的结构示意图如图2所示。该割草器在原有的1.2m主刀盘的基础上在两侧分别增加了一个外径350mm的副刀盘,以实现从1.2~1.8m无极变割幅的目的。左右两个副刀盘通过连接板、支撑滑轮及电动推杆与主刀盘相连,通过电动推杆的伸缩控制副刀盘的前后旋转以实现变割幅,电动推杆的一端铰接于焊接在主刀盘上的支持板上,另一端固定在副刀盘的盖板上;副刀盘上的刀片转动主要靠双层带轮轴经由三角皮带带动;在两个副刀盘转动的极限位置上,即1.2、1.8m的位置均安装有磁性开关,以防止发生转动过量,发生碰撞的情况。

1.割草器 2.车架

1.右副刀盘 2.主刀盘 3.车架 4.左副刀盘

1.2 主要技术参数

自动变割幅割草机主要技术参数:

割幅/m: 1.2~1.8

割刀转速/r·min-1: 3 600

割刀数量: 5片(主割刀3个,副割刀2个)

配套动力/kW: 13.97

驱动速度/km·h-1: 前进最大值11.2,

后退最大值6.4

主割刀长度/mm: 406.4(16英寸)

副割刀长度/mm: 330

切割方式: 旋刀式

1.3 副刀盘结构设计

副刀盘的结构设计最主要的是如何实现其自动旋转,具体结构如图3和图4所示。

1.内卡簧 2.平键 3.法兰轴承座 4.副刀盘割刀 5.双层带轮轴 6.外卡簧 7.支撑滚轮 8.滚轮固定板 9.主刀盘割刀 10.深沟球轴承6205-2Z 11.法兰轴承座 12.副刀盘割刀轴 13.深沟球轴承6204-2Z 14.平键

1.双层带轮 2.连接板 3.三角带 4.磁性开关 5.曲线槽 6.副刀盘外壳 7.副刀盘带轮 8.张紧轮 9.伺服电动推杆 10.推杆固定板

副刀盘内部结构图中,包括与主刀盘的连接结构及传动结构。副刀盘主要由连接板、支撑滚轮支撑固定,利用电动推杆的伸缩控制副刀盘在曲线槽上旋转,以达到改变割幅的目的。电动推杆由伺服电机带动,可以实现在任意位置停止,在副刀盘旋转的极限位置上分别安装了两个磁性开关,以防止旋转越位,发生碰撞事件。

1.4 割刀及副刀盘运动分析

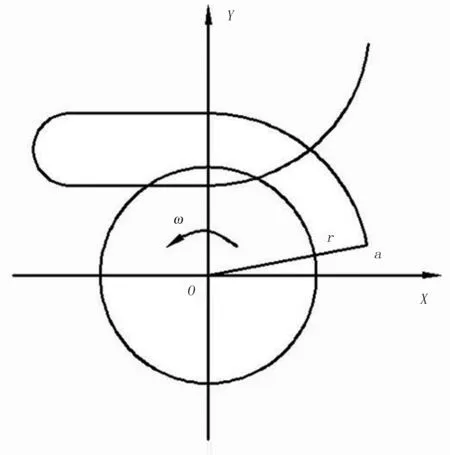

1.4.1 割刀运动分析

割刀长度有两种,但其结构都相同,在割草的过程中割刀高速旋转,由刀片的刃部割断草。割刀的运动由自旋转和割草机的运动组成,割刀上随意一点相对地面的轨迹是余摆线[5],如图5所示。割刀上任意一点的运动轨迹可以使用方程进行表示,即

(1)

式中r—割刀半径(m);

t—旋转时间(min);

ω—割刀旋转角速度(rad/s);

V—割草机前进速度(m/s)。

图5 割刀运动轨迹

1.4.2 副刀盘运动分析

副刀盘的运动是由电动推杆的伸缩控制的,割幅调整示意图如图6所示。其中,O1、O2位置分别为副刀盘的两个极限位置,在O1处是整个割草器割幅为1.8m,在O2位置时割幅为1.2m。为了防止漏割现象,主刀盘割刀轨迹重叠20mm,副刀盘在O1位置与主刀盘割刀轨迹重叠20mm。伺服电动推杆的伸缩速度V=40mm/s,从O1位置到O2位置长度变化ΔL为126.5mm,可求得所需伸缩时间为t=ΔL/V=3.16s。测得θ=52.5°,所以可以求得副刀盘旋转平均角速度为

ω=θ/180°/t=0.09rad/s

(2)

式中V—伺服电动推杆速度(mm/s);

ω—副刀盘旋转平均角速度(rad/s);

θ—副刀盘旋转的最大角度。

1.主刀盘 2.伺服电动推杆 3.副刀盘

2 控制系统设计

自动变割幅割草机的核心部分也是其难点是控制系统的设计,主要分为两个部分:一是视觉算法的实现部分;二是驱动控制部分,即PLC程序及与上位机的串口通信。

2.1 控制系统硬件平台搭建

系统的组成包括供电模块、CCD采集模块、中央处理单元(PC)、控制模块(PLC)及电动推杆旋转系统等,如图7所示。

图7 控制系统硬件构成

PC机与PLC通过串口通信协议进行实时信息交换,CCD视觉传感器采集割草机前方障碍物情况,将采集的信息传递给PC进行算法计算判定,决策割幅是否变化,然后再将决策信息传递给PLC,PLC可以控制报警系统或者控制伺服电机驱动副刀盘进行旋转。

2.2 视觉算法建立

该算法的实现平台是专业图像处理库软件HALCON,在此软件上进行算法的编写,然后与C#语言进行联合编程,具体算法流程如图8所示。

图8 图像算法流程图

使用CCD摄像机拍摄前方图像,经过对图像的预处理、图像分割等技术,提取出障碍物区域, 并通过算法计算出两障碍物(树木)的间距。然后,对所提取的两树木的间距进行区分,分为以下3种情况:①LAB>1.8m;②1.2m 所采用的PLC为三菱FX系列,其程序开发平台是GX Developer,在此平台上进行程序的编写后传输到三菱PLC上;然后,采用串口通信协议与PC机进行通信,PC机与PLC串口通信所使用编程电缆为SC-09,而笔记本需要另外添加USB-RS232转换接口才可以通信。上位机通信程序的编写可以使用高级语言有C++、VB及LABVIEW。因为C#汲取了C和C++的优点并去其复杂性,开发学习相对简单,所以本文采用编程语言C#。开发平台为Visual Studio 2012,所采用的控件是SerialPort,通过通信协议设置相关参数即可通过串口连接上PLC[6-7]。 图9 割草机工作示意图 2.3.1 串口通信参数设置 串口通信是利用ASCII码字符进行信息的传输,可以很好地使上位机(PC)与下位机(PLC)进行命令与数据的发送与接收。比较常用的通信参数是通信端口、波特率(a)、数据位(c)、停止位(d)和校验位(b),可以通过串口调试助手进行调试,如图10所示。 图10 串口调试助手 在参数的设置时,要保证各参数与PLC内部设置参数一致,否则无法进行联通。如串口助手上参数设置为串口为COM1,波特率为9 600,数据位为8,停止位为1,无校验位,则PLC通信端口也要设置为相同的参数[8]。 2.3.2 通信代码设计 PC与PLC之间实现串口通信的相关代码如下: private void OpenSerialPort() { serialPort.PortName = "COM4"; serialPort.BaudRate = 9600; serialPort.DataBits = 8; serialPort.Parity= System.IO.Ports.Parity.None; serialPort.StopBits = System.IO.Ports.StopBits.One; bool Flag = SerialCommunicationObject.OpenCom (ref serialPort); if (Flag) { this.SerialState_label.Text = "打开串口成 功"; } else { this.SerialState_label.Text = "打开串口失败"; } } 上述程序中首先将串口打开,然后设置串口参数包括串口号、波特率、数据位、停止位及奇偶校验,并在窗口文本框中显示串口打开是否成功。 为了验证本文中设计的自动变割幅割草机的性能,在学校的绿化草坪区进行了试验,分两种情况共进行20次试验。其中,晴天10次,阴天10次,树木间距范围为1.1~2.3m,试验结果如表1所示。 表1 自动变割幅割草机试验结果 从表1中看出:该割草机工作性能良好,实际测量距离与软件测量结果平均误差为3.85mm,误差值与实际距离的比值即为相对误差率,平均值为0.24%,割草机变割幅后的单位区域内漏割率为1.19%。实际测量软件界面如图11所示。 图11 测量软件界面图 1)提出了ZTR割草机旋转式自动变割幅割草器的设计思想,使用方便快捷,可以满足不同环境空间的要求,降低了工人的劳动强度并提高了割草效率。 2)利用图像识别技术尤其是HALCON机器视觉软件进行算法的编写,开发速度快、识别精度高,能够实现图像的实时采集及处理,避免了因人工误判障碍物间距出现漏割或碰撞的情况。 3)运用Visual Studio 2012的SerialPort控件实现了PC机与三菱PLC的串口通信,可以保证通信的准确性和实时性,同时在编写的软件中验证了它的稳定性和可靠性。2.3 PC机与PLC通信

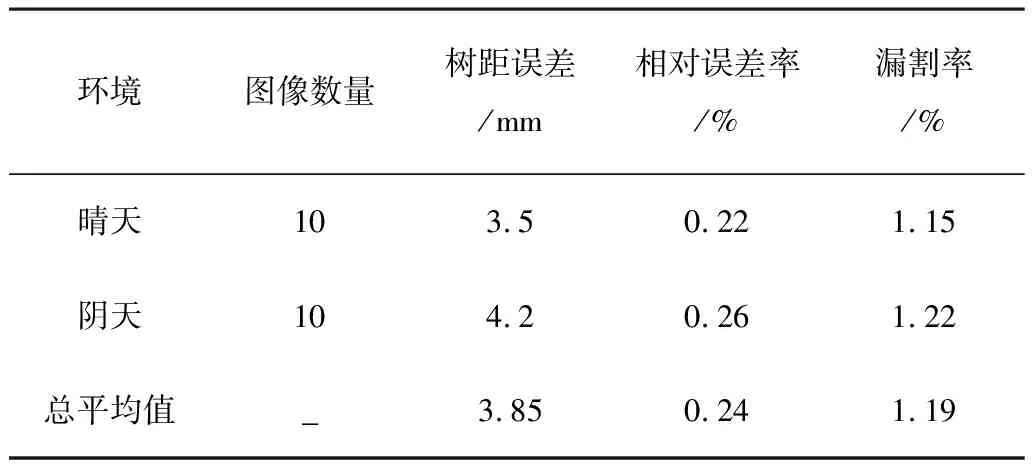

3 试验与分析

4 结论