运输胶带机PLC自动化集中控制

李业刚

(宿州职业技术学院, 安徽 宿州 234000)

0 引 言

在使用年限不断增加的过程中,煤矿开阔地区也在不断扩大,强力胶带运输机属于较为重要的井下输煤运输工具,有超过90%的煤矿都利用胶带运输机实现转载,所以强力胶带运输机在煤矿开采过程中具有重要的作用。胶带运输机主要包括主胶带运输机和开采胶带运输机两部分,开采煤矿利用采区胶带运输机到主胶带输送机中转载,之后通过主胶带运输机实现最后煤矿输送工作,胶带运输机的主要特点就是岗位多、线路长,并且具有较多的联络点,要求多个人员实现管理,对煤矿开采安全生产非常不利[1]。根据PLC集中控制系统实现胶带运输机管理,能够使上述问题得到有效解决,从而实现全体煤矿胶带运输机集中控制,具有良好的效果。

1 PLC技术的构成

PLC系统主要包括五部分,分别为远距离通信系统、工业电视单元、地面控制中心、控制单元及保护措施,都是较为重要的构成部分。远距离通信系统能够有效辅助煤矿胶带机集控系统正常且高效地运行,还能够使胶带机集控系统远距离实现信息数据传输,对系统正常运转进行保证,并且远距离通讯系统还存在故障报警功能,从而提供系统工作的保障,以此使胶带机维护及兼修工作效率得到提高。PLC系统中的工业电视单元为集控系统中重点内容,能够实时监控胶带机在工作过程中的实际情况,在检测过程中还能够科学分析数据,之后利用直观数据方式进行展现,从而有效掌握胶带机实时情况,制定针对性的运转决策。在PLC系统中,控制单元具有良好的性能,胶带机系统能够稳定高速地运行,从而使集控系统工作效率得到进一步的提高。PLC系统地面控制中心在集控系统中为主要部分,能够实现自我监视和诊断,利用此控制器运输系统,如果出现突发及异常情况,就会自动终断运转,并且实现警报,利用应用软件校验程序和故障,并对其进行检测[2]。

PLC自动化集控技术控制回路利用较为先进的PLC控制器对传统继电器控制进行优化。PLC控制器具有微处理器的功能,能够对外部信号进行收集,并且对其进行逻辑判断,还能够使判断的结果传输到不同功能的执行元件中,从而使煤矿胶带机控制能够自动化。

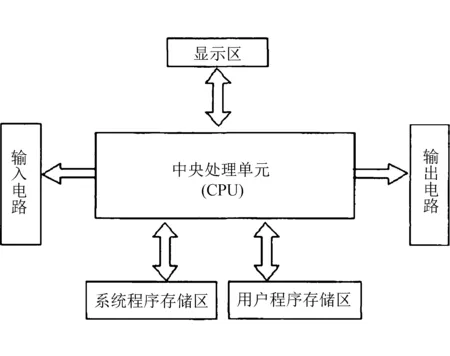

PLC技术构成结构和PLC集中控制系统控制流程分别如图1和图2所示。

图1 PLC技术构成结构

图2 PLC集中控制系统控制流程

2 基于PLC自动化集控技术的运输胶带机硬件电路设计

2.1 系统概况

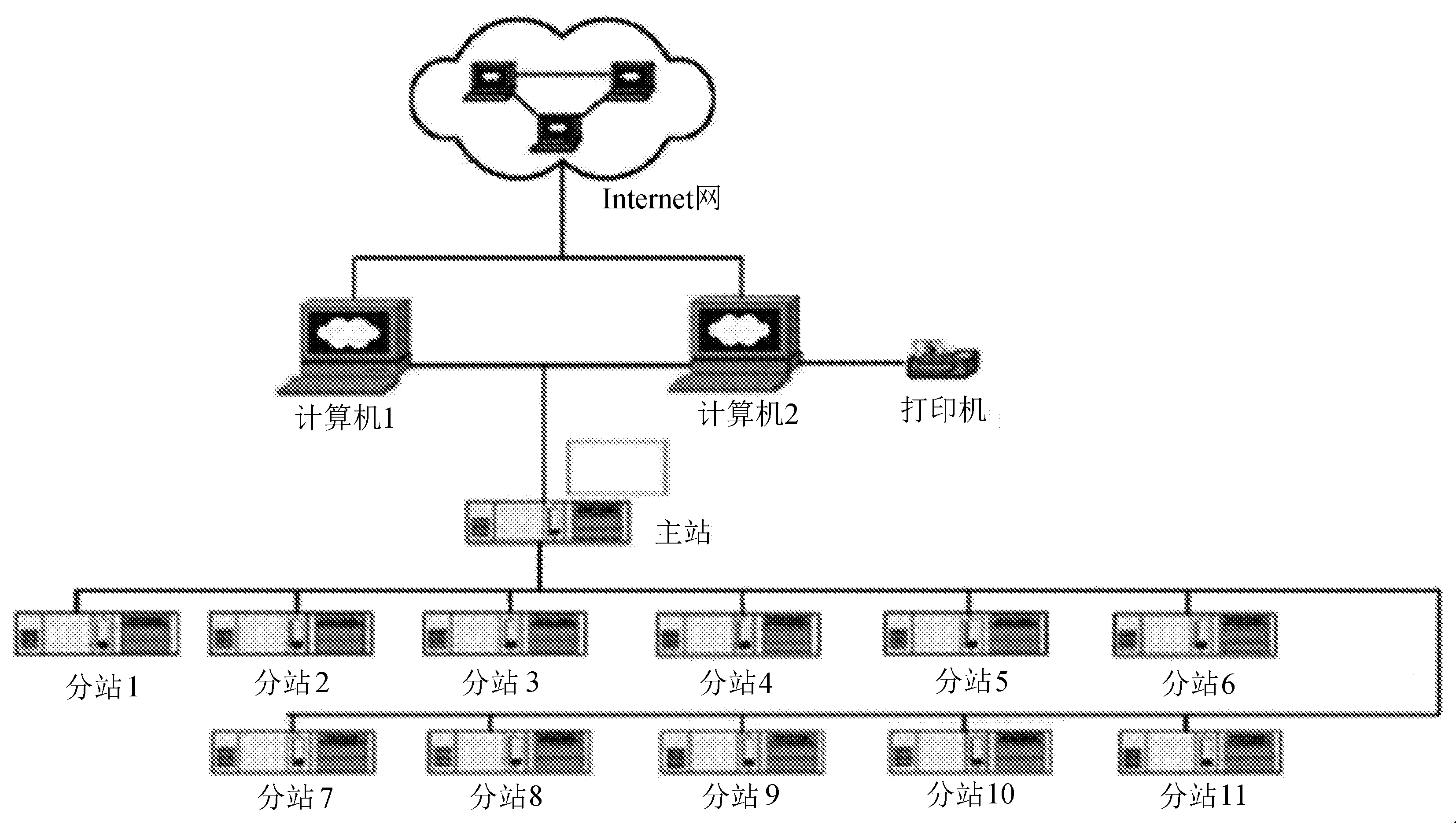

某矿业集团在河北省张家口市某村附近,为张家口市矿区中心地带,矿井地质储量为313.74 Mt,可开采的矿井储量为177.08 Mt,设计能力为每年150 万t,矿井服务年限为81.4,2006年10月份正式投产。煤矿井上胶带机集中控制系统如图3所示。

图3 煤矿井上胶带机集中控制系统

主要包括储煤和装车系统、筛分车间系统两部分。

筛分车间系统主要包括主井至筛分车间胶带输送机、矸石运送胶带机、矸石转载胶带输送机、筛分车间内部的3条刮板机、6条拣矸胶带输送机等设备,其他胶带输送机都是储煤和装车系统[3]。

在设计方面要求此系统能够实现两种控制模式,分别为就地控制和集中控制。集中控制主要包括单机控制、连锁控制等多种控制模式,能够使操作人员根据现场实际情况灵活选择,保证在系统正常运行过程中便于维护,并且操作较为灵活,在系统出现故障或者通讯中断过程中,能够有效保证皮带设备正常运行,使系统稳定性得到进一步提高。

2.2 硬件部分设计

系统整体从上到下主要包括两层,分别为就地控制管理层和集中控制管理层。集中控制层主要包括一台交换机和两台上位机,在上位机运行过程中,两台上位机相互冗余,并且利用交换机直接连接现场设备,以此控制现场设备。就地控制管理层由交换机、PLC及胶带保护装置构成,PLC为整体控制系统核心,文中系统使用西门子公司S7-300。因为在实际使用过程中,储煤子系统及筛分子系统具备相互闭锁关系,所以,能够使储煤子系统和筛分子系统创建DP网络。另外,筛分子系统PLC柜中还设置了以太网模块CP341,使上位机利用交换机能够和现场设备相互连接,以此实现集中控制[4]。

2.2.1 可编程控制器传进/传出设置

在设置传进接口开关及停车等按钮及异常显示闪光器的过程中,利用一个传进接口实现,并且在结束运行以后还要实现传出接口的设置。在设置异常按钮过程中,通过4个传进接口实现,并且还要额外设置6只接口段以备以后设备的改造升级;其次,将马达设置到传出接口中,通过欧姆龙品牌中的30个接口和PLC微机对上述功能进行实现。可编程控制器主要特点为:

1)统一操作。具备大功率测算专效,还能够结合高频率,以规律间歇所发送的信号创建成为一体,以设置信号实现传入,然后通过相应特点关系实现信号的传输。

2)及时分析测算。在接收信号传输过程中,是在设置50 ms以后进行及时分析得到的,快速地扫描一圈及1 Ms的时间控制器,对大范围中的增加工作速度进行快速分析。

3)RS232接点。此机在内部中实现RS232C接口的设置,能够与PLC简单相互连通,对工作现场及可操作调节进行设置,并且对其进行监控[5]。

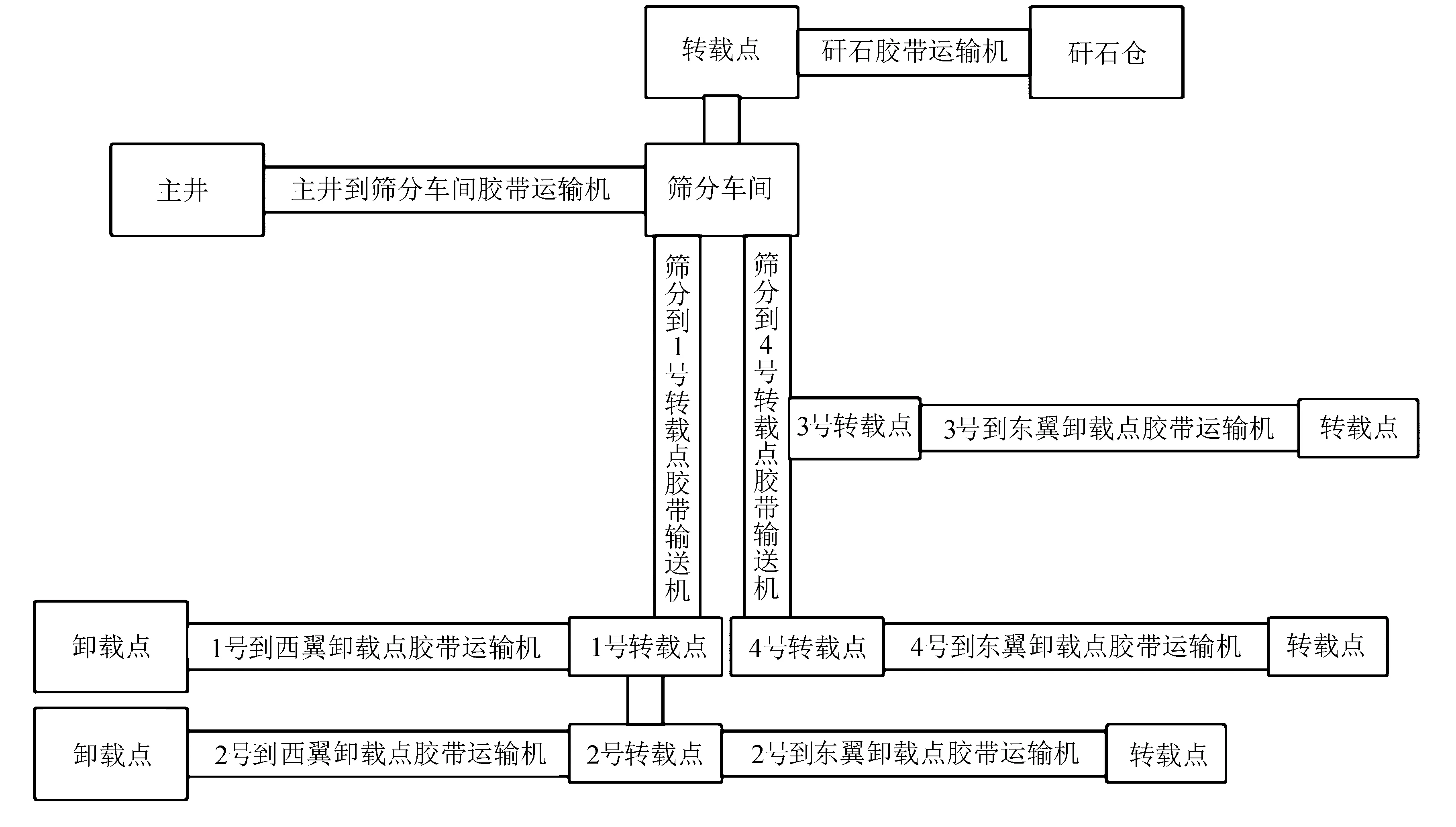

4)节约成本。市场中的可编程控制器成本较低,购买一个可编程控制器就能够实现全部操作设备。基于常态工作背景下,要求结合传外接口、信息及操作。输送系统中将异常信息装备的工作是利用传外端口实现,假如存在异常情况,要以原设置信号的关系和异常信号传外接口相互连接。输入/输出计划安排见表1。

表1 输入/输出计划安排

2.2.2 微机设置

PLC属于现代较为先进的控制设备,其发展基础是利用自动控制技术、通信技术及微电脑实现的,并且朝着更加先进的方向发展,使用范围包括全部区域。PLC主要包括六部分,集中控制系统PLC的一般结构如图4所示。

图4 集中控制系统PLC的一般结构

主要核心包括I/O、CPU、存储及电源模块[6],其主要特点为:

1)CPU。其为PLC核心,每台可编程控制器都要求具备多个或者一个中央处理器,能够以控制器实现程序驱动作用,利用循环扫描技术接收外部信号,运算分析后锁存输出信号。

2)I/O模块。其能够有效实现PLC对外的功能,利用不同I/O接口连接外界,用输入输出模块中的点数保证模块的数量及型号,但是模块对于数量并不重视,大部分都是利用CPU基本配置能力对其实现管理。

3)存储模块。可编程控制器通过原本系统及用户数据信息的存储器实现存储器的创建,能够将系统程序存储功能进行实现,用户存储器能够实现PLC用户程序的存储。

4)电源模块。大部分PLC模块都是和CPU模块相互结合的,只有小部分是分开的,其能够根据不同PLC模块集成电路实现工作电源的有效提供[7]。

2.2.3 皮带电机选型和外部接线

设计中通过普通三相异步电动机,对于电机型号并没有太多要求,文中使用Y2型异步电机,其属于全密封自冷型马达。Y2型马达在工作过程中具有较大的工作稳定空间允许度,绝缘设计为B级,在运行过程中温度持续升高,而且还能够保证B级。设置F级铭牌、IP54国家安全防护等级。

优化定子相关结构,使其成为机身中的冷却链,使工作平稳度及精度得到提高,降低声音和原材料消耗,安装过程比较方便,质量可靠,能够长时间使用,在满负荷工作效率中要高于前期产品。

2.2.4 其他硬件选型

1)接触器。使用CJ29-10/16型接触器,其中J和C分别指交流及接触器,29是指设计过程中的编号,10/16是指主触头的额定电流。其中元件技术参数分别表示为:设置操作频率1 200 /h,机电在使用过程中的寿命为1 000万次,额定电压380/220 V,主触角额定电流10/16 A,功率2.5 kW。

2)热继电器。文中设计过程中使用JR16B-60/3D型热继电器,其中J和D分别指继电器和带断相保护。设置额定电流为20 A,热元件额定电流为32/4。

3)空气开关。目前市场中的空气开关型号比较多,通过对比,文中使用DZ10-100/330le空气开关。系统额定电压要比空气开关额定电压小。另外,系统机组负载电流要比控制开关超载保护器电流小,并且比空气开关电流要小。

3 系统软件设置

3.1 PLC模块的安装布置

在PLC模块及设备安装和拆卸过程中必须切断电源,否则就会使PLC硬件、机械设备等出现误动作、故障及损坏,还会导致火灾、人身安全等情况。总体来说,在安装PLC过程中要满足以下原则:

1)对PLC的连接要求全部正确,尤其是控制电压及电源电压的种类、极性、电压,都要认真检查,保证正确。

2)要求PLC连接可靠、牢固,并且满足规范。

3)导线连接的绝缘等级和线径要使负载电压、电流的需求得到满足,并且根据标准规定设置导线颜色。

4)在断电的时候才能够实现PLC链接作业,要求具有相应专业资格人员进行实施。

5)在PLC断电过程中实现PLC模块和电缆连接的插拔,根据规定方法及步骤实现。

6)在对PLC检查以前,要利用接触接地金属部件,将人身体中的静电释放。

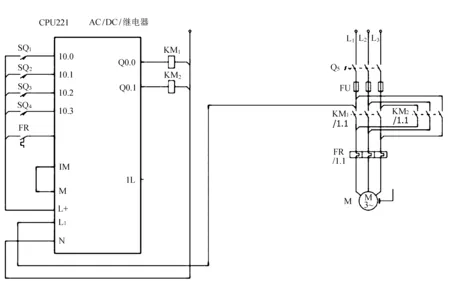

根据以上PLC接线原则,PLC实际接线图如图5所示。

图5 PLC实际接线图

3.2 PLC编程

3.2.1 STEP7概述

STEP7编程软件是西门子公司专门为S7系列PLC开发设计的应用软件。STEP7基本功能就是使用户实现应用软件开发和调试,比如创建用户程序,编辑原本用户程序。通过此软件实现PLC参数及工作方式的设置,对用户程序进行上传和下载,实现程序运行及监控等功能。STEP7编程软件中的SIMATIC指令集包括功能块图、梯形图及语句表三种语言。

模块化编程思想的实现是通过将系统控制需求划分为PLC程序控制任务,然后对划分的小程序进行编辑,使不同的程序块都能够相互独立,功能比较单一,而且结构清晰,利用此种编程方法能够进一步降低编程难度,并且程序质量比较高,避免重复性劳动。模块化编程的主要优势为:

1)总体响应速度比较快。使控制系统划分为子程序及主程序,控制系统总体响应速度得到了提高。

2)控制程序划分成为多个子程序,通过多人共同开发,实现各分部功能之后再将子程序都归并到控制程序中。

3)在以用户需求对程序更改的过程中,对于不同控制任务,可通过切换程序以满足需求。

4)因为能够多人根据任务分工实现修正及调试,从而使工作效率得到进一步提高。即便是在控制需求改变的时候,只需要更改部分程序,从而使施工更改之后控制需求得到实现,便于维护。在调试过程中能够容易实现各相关程序之间的数据地址匹配。并且不需要程序之间地址重复性的检查,使程序调试及修改效率得到进一步提高。

根据模块化编程思想,此系统程序主要包括故障程序及主程序。合理设计系统PLC程序,划分程序模块。主程序能够简单控制系统,此部分对皮带电机进行启动及停止,对保护没有需求。故障程序能够实现撕裂、跑偏、温度、急停等。

3.2.2 主程序设计

主程序为程序管理调度者,能够对电机运转进行控制,主要包括全线启停、自动启停及手动启停。系统流程如图6所示。

图6 系统的流程

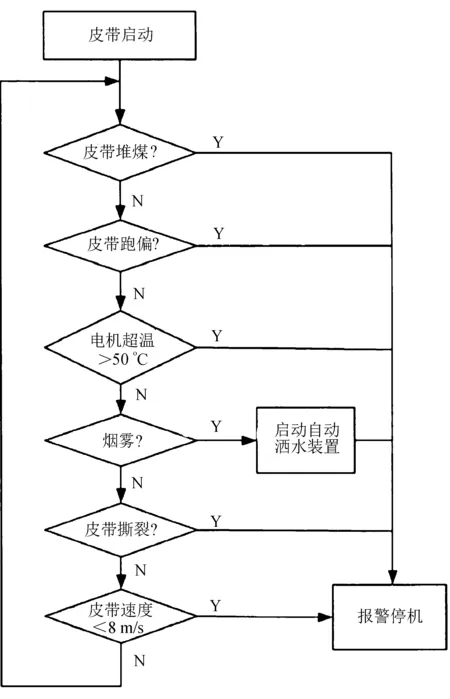

3.2.3 故障程序的设计

利用传感器进行监测,在PLC中传输信号,利用PLC内部逻辑电路进行控制。在故障出现过程中,故障指示灯就会亮。上位机主画面中故障指示灯会变红,报警文档中出现故障信息,并且皮带机运转就会自动停止。排除故障之后,将复位按钮按下,熄灭故障指示灯,上位机故障指示灯就会变绿。在紧急情况出现过程中,将拉线开关拉下,那么皮带机运行就会停止。皮带故障流程如图7所示。

图7 皮带故障流程

3.2.4 抗电源干扰

目前煤矿胶带输送机在实际运行过程中还会出现电源干扰,从而对相应作业有效开展是非常不利的。作业人员根据PLC集中控制技术实现相应管理作业的过程中,使抗电源干扰作业得到进一步加强。作业人员在此过程中能够根据以下措施实现操作:首先,使微处理器处理得到进一步加强,从而使各项作业能够顺利开展;其次,属于PLC核心的部件,要求作业人员能够对其实现多级滤波处理,从而保证其在运行过程中使欠电压、过电压的影响得到缓解;另外,使交流电引进线的使用得到进一步加强,在此过程中,要求作业人员尽量使用长度比较短的引进线,从而保证引进接口部分能够和低通滤波器及变压器接近,以此开展各项工作[8-9]。

4 结 语

煤矿胶带运输机控制过程中的主要特点就是岗位比较多,线路比较长,在此过程中使用PLC集中控制系统,能够节约大量的物力、人力,还能够在比较恶劣的环境中长时间工作,从而使正常运行得到保证,煤矿胶带运输机控制效果得到进一步提高。PLC集中控制系统的开展可靠性比较高,能够在煤矿胶带运输机中使用,从而保证煤矿安全生产和经济效益。