控制性爆破技术在大断面窑洞开挖中的应用

顾利超,张 剑,晏国顺,张 义

(1.中国水利水电第七工程局有限公司,四川 成都 611130;2.华电西藏能源有限公司大古水电分公司,西藏 山南 856000)

随着我国水电事业的不断发展,越来越多处于高山峡谷河流段的水电站发电厂房安装间布置在山体内,由明室结构改成了洞室结构。这些洞室边坡陡峻,地质条件复杂、开挖技术要求高,断面尺寸大,开挖极其困难。由于地形、地质条件等原因影响,洞室开挖施工布置困难,开挖和支护工序间存在较大的相互干扰。为了减小这些交叉干扰影响,提高开挖施工机械的使用效率,爆破规模被增大,因此爆破震动对于边坡的稳定性影响日益突出。为减小影响,提高开挖工程的质量、安全,控制性爆破技术成为了大断面洞室开挖施工中的关键,发挥着越来越显著的作用。

1 工程概况

西藏DG水电站位于西藏自治区山南地区。DG水电站为二等大(2)型工程,开发任务以发电为主,水库正常蓄水位3 447.00 m,相应库容0.552 8亿m3,电站装机容量为660 MW。

电站枢纽建筑物由挡水建筑物、泄洪消能建筑物、引水发电系统及升压站等组成。发电厂房采用坝后式布置,主要由主厂房、副厂房、变电站等组成。厂房机组安装间位于主厂房右侧窑洞内,机组安装间为半窑洞式,位于水电站右岸岸坡内,最大开挖尺寸28 m×29 m(宽×高),开挖断面超过了600 m2。工程地质为弱风化下段黑云母花岗闪长岩,构造不发育,节理轻度发育,岩体完整~较完整,以Ⅲ类围岩为主,洞壁及洞顶稳定性较好,成洞条件较好。

2 爆破方案

根据以往洞室开挖施工经验,窑洞式安装间采取分层分区方式进行开挖施工,开挖采取短进尺、小循环、弱爆破、支护及时跟进。窑洞安装间拱座作为主要受力部位,须保证拱座与边墙的岩石角,采取预留1 m厚度保护层先进行预裂爆破,后用光面加人工削钻的方式将拱座开挖成型,边墙遵循以下原则进行开挖支护:先洞后墙、先抽槽,然后边墙预裂,最后开挖保护层;中部抽槽采用梯段爆破。

结合现场实际情况,窑洞安装间开挖主要分层高程拟控制为:3 406~3 395 m,3 395~3 390 m、3 390~3 385 m、3 385~3 380 m、3 380~3 377 m。第一层采用中导洞先行,两侧导洞后扩挖的方式开挖,中导洞跨度为8 m,高度11 m,其后每层开挖5 m,最后一层为保护层,厚度3 m,中下层开挖采取两侧预留保护层施工方式,考虑支护施工操作平台,保护层厚度为4 m,顶拱部位开挖过程中在中导洞支护完成后进两侧导洞开挖,具体安装间开挖分层分区情况见图1。

图1 安装间窑洞开挖分层图

3 爆破施工

3.1 爆破参数选择

3.1.1 预裂爆破

通过预裂爆破,预先在主爆区与边坡保留区分界处产生一条裂缝,使主爆区的一部分爆破应力被裂缝阻断而不能传递至被保留的边坡,对保留岩体的破坏小,达到减震的效果。

安装间窑洞爆破开挖中预裂钻孔采用YT28手风钻进行钻孔,各种爆破参数根据生产性爆破试验结果及施工爆破效果确定。

预裂孔开孔点在轮廓线上,误差不大于5 cm,孔底偏差不大于20 cm进行控制,预裂孔孔径为50 cm。

预裂爆破最大单响药量按不大于50 kg控制。

1)孔距

a=(1~12)D

(1)

式中:a为炮孔孔距,mm;D为钻头直径,mm。

故a=(350~600)mm,强风化岩石取小值350 mm,微、新岩石取大值600 mm。

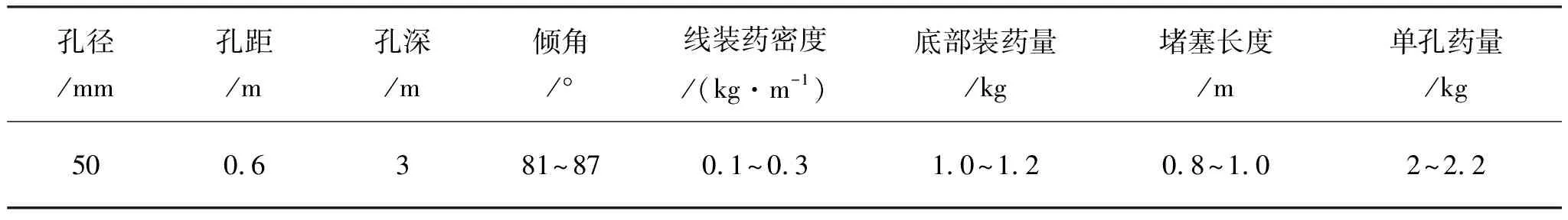

预裂爆破孔选用φ32药卷,爆破参数见表1。

2)线装药密度。安装间窑洞岩体主要为Ⅲ类黑云母花岗闪长岩,手风钻造孔预裂线装药密度采用100~300 g/m。

3)装药结构。底部1.0~1.5 m加强装药,炮孔顶部1.0~2.0 m线装药密度适当减小,孔口段用炮泥、沙子或岩粉堵塞0.8~1.0 m,预裂孔装药方式采用竹片轴向、径向不耦合装药。

4)起爆。预裂炮孔先于相邻主爆孔起爆的时间,不得小于100~150 ms。

5)药量控制。预裂爆破孔采用串联分段起爆方式进行起爆,每四个孔为一段起爆,最大单响药量为8.8 kg。

表1 预裂爆破参数设置表

3.1.2 梯段孔间微差爆破

常规梯段爆破,多孔一段起爆,爆破时只有抵抗线方向的一个侧向临空面,而孔间微差爆破,每个孔均有两个侧向临空面,由于从临空面产生的两个爆破反射应力波的相互叠加作用,将使岩石爆破的更加破碎,同时先后爆孔产生的石块相互间的碰撞,更加保证了爆破质量。相对常规梯段爆破,孔间微差爆破产生的地震波在时间和空间上均得到了较好的分散,因此有效减小了对边坡的破坏。

安装间窑洞爆破开挖中主爆破孔主要采用ROCD7液压钻钻孔,孔径D=90 mm,超钻c=0.5~0.8 m。

主爆孔最小抵抗线W:

W=(20~40)d

(2)

式中:d为药卷直径,W=(20~40)70 mm=1 400~2 800 mm,取W=1.5~1.8 m,强风化取小值。

钻孔深度L:

L=H+h

(3)

式中:H为主爆孔深度,H=2.5~3 m;h为超钻深度,h=0.5 m,L=3~3.5 m。

炮孔间距a:

a=MW

(4)

式中:M为炮孔邻近系数,M取1.4;W为主爆孔最小抵抗线,W=1.5~1.8m,a=1.4×1.5(1.8)=2.1(2.5)m。

炮孔排距b:

b=0.866a

(5)

式中:a为炮孔间距,b=0.866a=0.866×2.1(2.5)=1.8(2.2)m;

装药量Q:

Q=qabL

(6)

式中:q为岩石爆破单位耗药量,q=0.2~0.4 kg/m3;a为炮孔间距,a=2.1(2.5)m;b为炮孔排距,b=1.8(2.2)m;L为主爆孔钻孔深度,L=3~3.5 m;单孔装药量计算结果见表2。

主爆孔爆破参数,根据爆破监测成果,爆破效果对参数不断进行调整。主爆孔参数见表2。

表2 梯段主爆孔参数设置表

3.2 起爆延时时间选取

合理的起爆延时时间,将直接影响爆破震动强度的大小。窑洞爆破开挖设计爆破孔间延时取△t=100~150 ms,选取毫秒延期雷管的段位为5、7、9、11、13、15。

3.3 爆破网络设计

爆破网络采用孔间微差顺序爆破,这种塑料导爆管接力起爆网络,能有效地将多孔齐爆变为单孔接力起爆,且前爆孔为后爆孔提供新的临空面,能充分利用爆破能量,爆破时增加岩石相互之间碰撞次数,爆破岩块的块度小,且具有单段起爆药量少,极大减小爆破震动对边坡影响。爆破网路既要保证孔、排间顺序起爆,也要保证传爆可靠。

3.4 爆破震动监测

窑洞安装间洞室爆破开挖,钻孔深度3 m,单响最大药量控制在300 kg以内,震动监测点布置在窑洞侧墙附近。

表3 爆破震动监测数据统计表

震动监测表明,爆破震动得到了有效控制,爆破对边坡的影响被控制在允许范围内。

3.5 爆破效果分析

安装间窑洞爆破开挖通过采用预裂爆破、梯段孔间微差爆破、降低单响药量等控制性爆破施工技术措施,爆破效果良好,主爆孔区域爆破岩石破碎,级配良好,岩石粒径均在80 cm以下,满足挖装需求;孔底岩体破碎,受挤压爆破影响沿孔底部全部拉裂,且孔底部以下岩体较完整,无明显爆破裂痕。通过采用此种综合爆破技术,没有出现较大的欠挖及超挖现象,不仅保证了预留边坡的稳定性,还减少了边坡欠挖处理工作量,从而降低了工程施工成本。

4 结 语

在大断面洞室爆破开挖中采用预裂爆破,合理的装药结构,选取孔间合适的起爆时差等控制性爆破技术措施,减小了单响药量,降低了爆破震动影响效果,同时较好地控制了边坡超欠挖,提高了工程质量、安全及工程经济效益,为类似工程提供参考。

图2 安装间窑洞爆破后效果图(照片)