基于AEN重构误差的滚动轴承异常检测方法研究

魏 卫,王 磊,张 鑫

(武汉理工大学 机电工程学院,湖北 武汉 430070)

滚动轴承作为旋转机械的重要组成元件,已被广泛应用于工业领域。据统计,旋转机械中约有45%的故障源于轴承的失效[1]。为避免因轴承失效造成生产线停止甚至人员伤亡等不必要的损失,需要对轴承健康状态进行实时有效的监测。

近年来,随着人工智能的发展,基于数据驱动的机器学习算法被广泛应用于故障的异常检测。文献[2]将轴承的异常检测当作一个二分类问题,通过选择合适的小波基函数对原始信号进行小波分解,将得到的小波系数作为特征输入,利用支持向量机对正常数据和故障数据进行分类。文献[3]则将轴承全寿命周期划分为正常、早期故障、严重故障3个阶段,应用经验模式分解将振动信号分解为固有模态函数,并结合10个时域特征作为人工神经网络的输入,找出了各阶段的时间区间。

然而,在实际生产中,由于工况的多样性和滚动轴承失效形式的不确定性,很难将轴承的所有故障数据收集完备,因此不能简单的将轴承异常检测作为一个分类问题来处理。笔者提出了一种基于自编码网络(auto-encoder network,AEN)重构误差的异常检测方法。该方法主要包括3个步骤:①对滚动轴承的正常振动信号进行频谱包络线特征提取,然后利用AEN的自学习能力,对包络线进行编码和解码,通过分析正常样本重构误差的分布情况,确定重构误差阈值;②获取测试样本同样进行频谱包络线特征提取,输入AEN模型进行训练,求解测试样本重构误差;③对两个重构误差进行比较分析,从而判定滚动轴承是否发生异常。

1 异常检测模型

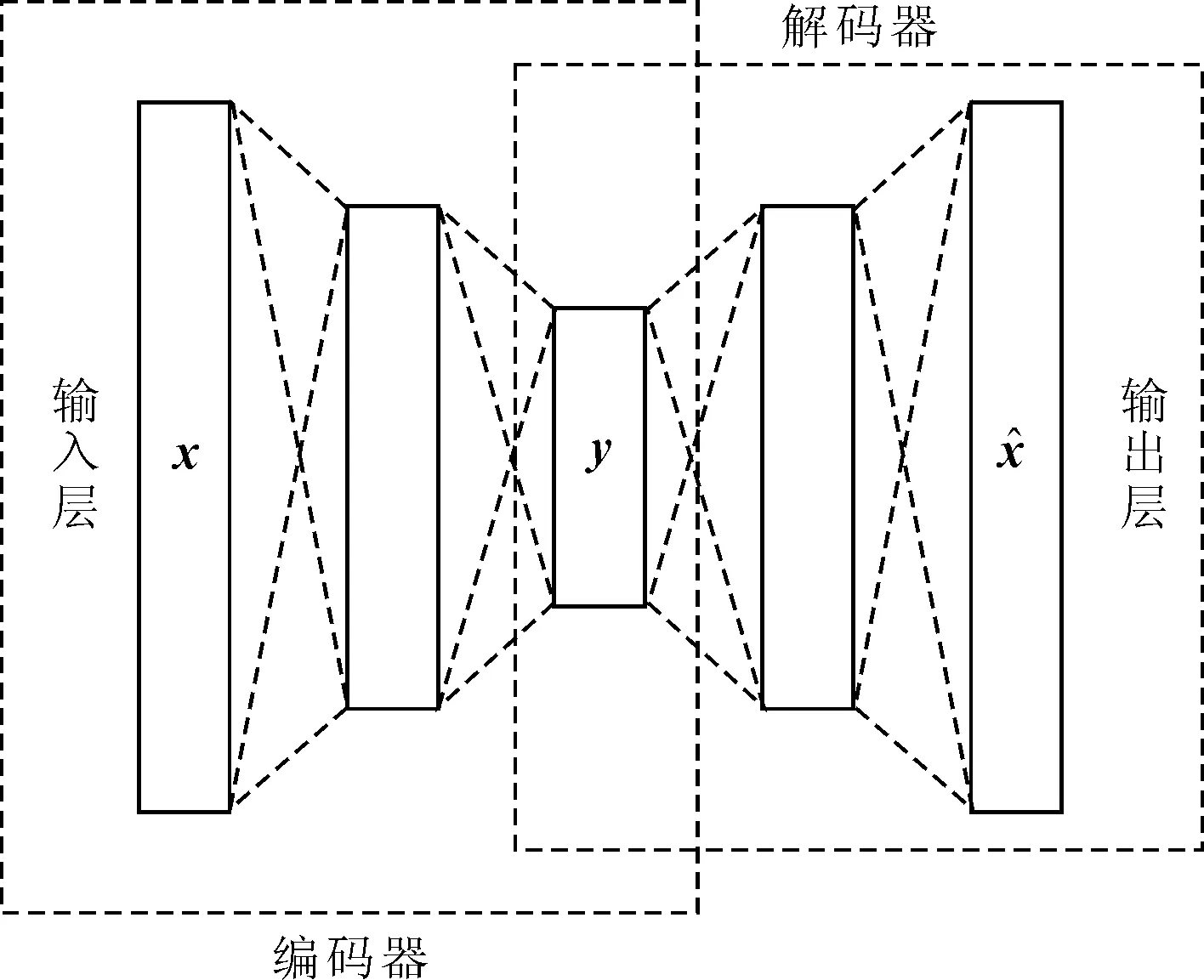

1.1 自编码网络

自编码网络AEN是一种无监督式神经网络,包含输入层、隐藏层和输出层。与用于分类及回归问题的深度神经网络相比,其主要区别是该网络采用对称式结构[4],即输入层神经元个数等于输出层神经元个数,如图1所示。AEN由编码器和解码器两部分组成,编码器将输入层数据从高维空间映射到低维特征空间,再由解码器对低维特征空间进行特征重构得到近似于输入层的输出结果。

图1 自编码网络结构

首先,编码器函数fθ对数据集{x1,x2,…,xT}中输入向量xt进行编码,得到特征向量ht,编码过程可表示为:

ht=fθ(xt)

(1)

式中:ht为编码得到的特征向量;fθ为编码器函数;θ为编码器网络参数向量;xt为输入向量。

然后,解码器函数gθ′对特征向量ht进行特征重构,通过解码,将低维空间的ht重新映射到高维空间,解码过程可表示为:

(2)

(3)

式中:T为训练样本个数;L为平方误差。

(4)

一般情况下,函数fθ,gθ′的映射过程为仿射映射,可通过向量和矩阵进行表示:

fθ(x)=sf(Wx+b)

(5)

gθ′(x)=sg(WTx+d)

(6)

式中:sf,sg分别为编码器和解码器的激活函数;W,WT为权值矩阵;b,d为偏差向量,且参数θ={W,b},θ′={WT,d}。

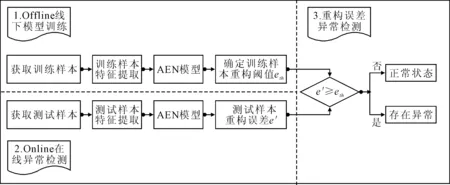

1.2 基于AEN重构误差的异常检测模型

当滚动轴承处于正常状态下时,其振动信号对应的特征值应满足其在物理意义上的相关性,当异常发生时,特征值之间的内部相关性将被破坏[5],对应的自编码重构误差会偏离原来的分布范围,可通过比较其与阈值的大小判定滚动轴承是否存在异常,如图2所示。

(7)

(8)

图2 基于AEN重构误差的异常检测模型

(1)offline线下模型训练

步骤1:训练样本采集。获取滚动轴承正常状态下的原始信号{x1,x2,…,xN}。

步骤4:确定边界阈值。通过分析{e1,e2,…,eN}的分布规律,确定训练样本重构误差的边界阈值eth。

(2)online在线异常检测

步骤1:测试样本采集。获取滚动轴承受检时的实时信号x′。

步骤2:特征提取。应用“offline线下模型训练”中步骤2的频带划分窗口提取信号x′频谱包络线f′e。

步骤3:AEN模型训练。将f′e输入“offline线下模型训练”中的步骤3已经训练好的自编码网络,求解相应的重构误差e′。

(3)异常判定

比较重构误差e′与设定阈值eth,进而判定滚动轴承是否存在异常。

2 实验研究

2.1 实验装置

实验数据来自美国NSFI/UCR智能维护系统中心(IMS)[6],装置如图3所示。该实验将4个同型号的双列滚柱轴承安装于同一主轴上。主轴由交流电机以2 000 r/min的转速通过同步带耦合驱动。以10 min为间隔进行一次数据采样,每一次采样持续1 s,采样频率为20 kHz,并生成一个包含20 480个数据点的记录文件。实验一共进行3次,每次测试以任一轴承失效为终止条件。

笔者选用第二次测试中轴承1为研究对象,实验过程中共采集到984个记录文件,且该轴承最终因严重外圈故障而失效。

图3 轴承测试实验平台示意图

图4给出了轴承1振动信号的峭度值K随时间的变化曲线。当记录文件采集至第703次时,即t=703时,峭度值开始出现明显波动,表明轴承已处于退化状态,直到t=984时,轴承完全失效。峭度值K作为高阶时域特征,因其对冲击信号的敏感特性,常用于对轴承早期异常的检测[7]。通常将K=3作为异常检测的判断依据,当K>3时,则认为轴承存在某种异常。由于该理论是对理想环境下做出的假设,在实际应用中仍存在较大差异。

图4 峭度变化曲线图

2.2 异常检测过程

2.2.1 样本获取

为方便构建基于滚动轴承正常样本的异常检测模型,选取t=[0,100]区间的振动信号作为offline线下模型的训练样本,并将t=[101,984]区间的振动信号作为online在线异常检测的测试样本。

当训练样本量较少时可能导致检测模型出现欠拟合问题,需要对样本进行适度的切片处理,以便增大正常样本量。已知轴承缺陷(内圈故障、外圈故障、滚动体故障)的固有频率通常处于低频范围内,且小于500 Hz[8],因此在对信号进行频谱分析时只需保证频带范围大于500 Hz即可。

对单个训练样本进行20等分的切分处理,共得到N=20×100的训练样本{x1,x2,…,xN},其中xn包含1 024个数据点,经快速傅里叶变换之后的频带范围为0~512 Hz。

2.2.2 特征提取

滚动轴承产生故障时,伴有尖锐不连续的脉冲振动信号产生,这种振动信号具有特定的振动频率,通过频谱分析能有效的进行识别[9]。

快速傅里叶变换因其计算量小,响应时间快,作为频谱分析手段被广泛应用于信号处理及特征提取[10]。由于轴承早期频带成分易受噪声信号干扰,其频谱图会在一定程度上进行波动。为鲁棒性地得到轴承早期频谱图特征,通过对0~512 Hz频带进行等间距划分,提取区间幅值最高点,将频谱包络线作为自编码AEN模型的特征输入。

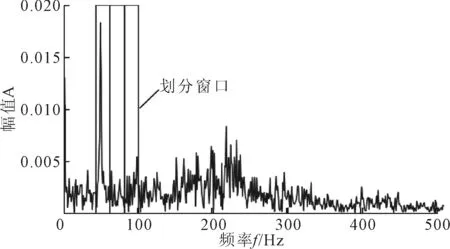

在对频谱图进行包络线提取时,需要选择合适的划分窗口,如图5所示。窗口宽度较小,对频谱图的分辨率高,但不能鲁棒性地表示轴承正常状态下的频谱固有特征结构。同时,包络线的绘制点直接影响了模型输入层的大小,当输入层过大,会使基于BP(back propagation)算法优化的网络权值陷入局部最优;当输入层过小,则不利于提取频谱图局部特征。

图5 原始信号频谱图(t=10)

(9)

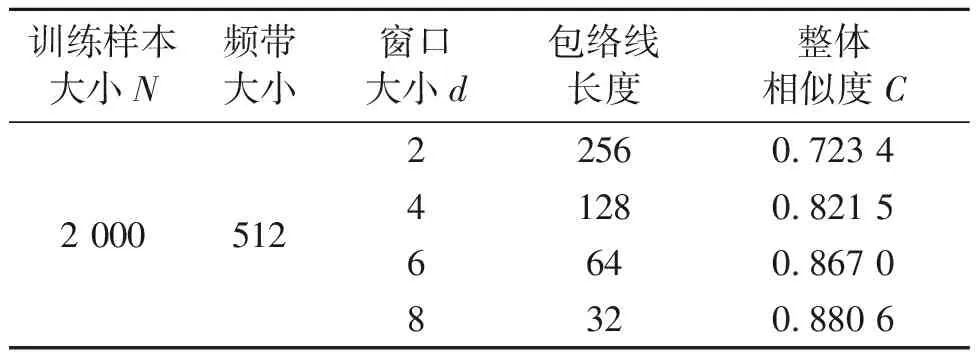

表2 各窗口大小对应的包络线整体相似度值

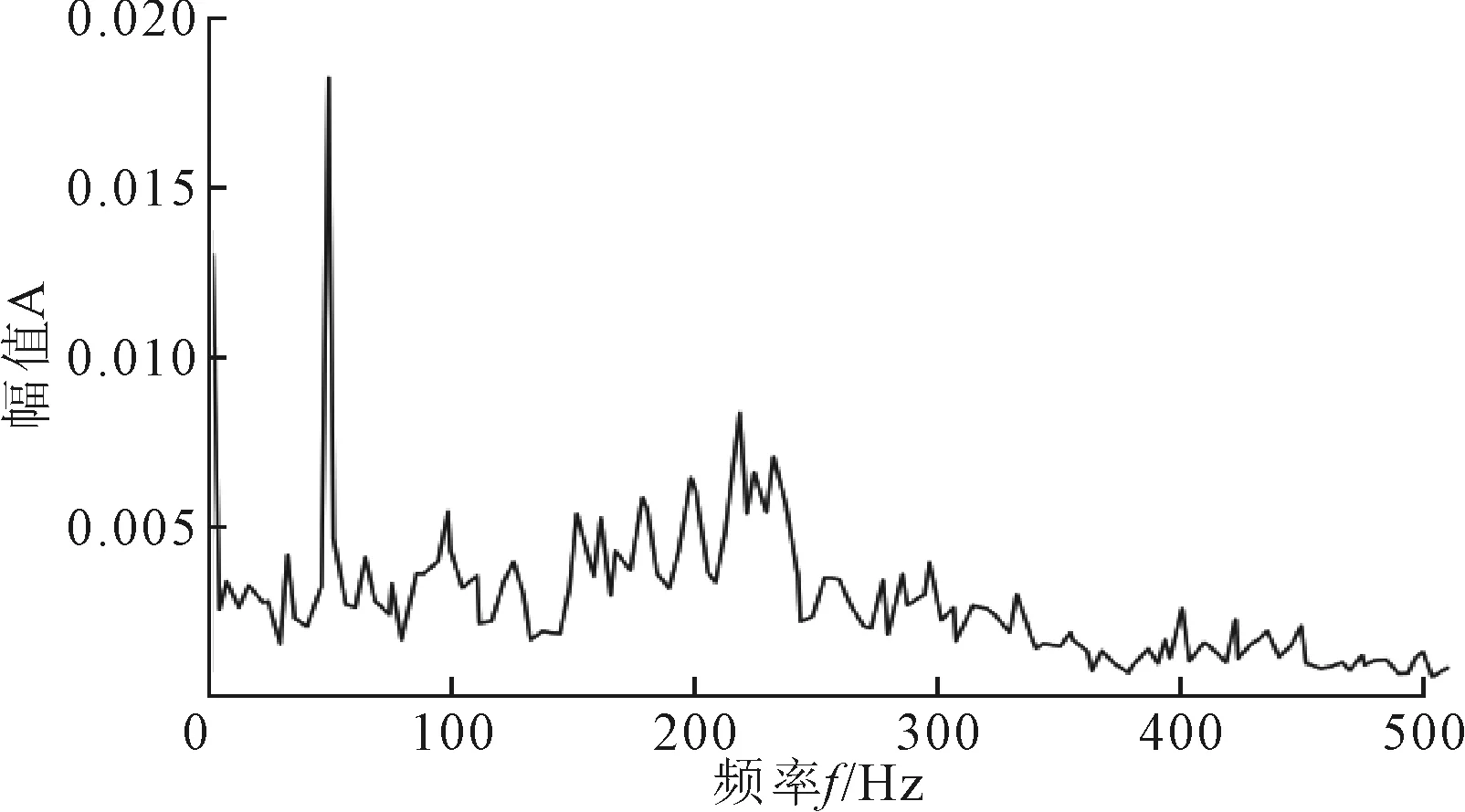

从表2可知,划分窗口宽度越大,训练样本包络线之间的整体相似度越高,但对于故障频率的分辨率也会随之下降。综合考虑,选择d=4作为包络线划分窗口,利用上述方法提取的频谱包络线图如图6所示。

图6 频谱包络线图(t=10)

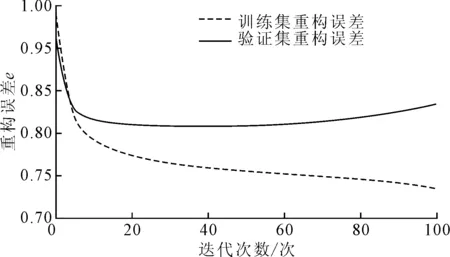

2.2.3 AEN模型训练

为防止模型训练过程中产生过拟合问题,将50%的训练集作为交叉验证集。根据网络层构建的一般原则,并经过反复实验,选择128-64-32-16-32-64-128作为自编码网络结构,激活函数选择tanh函数。模型的迭代曲线如图7所示,训练集和验证集虽然表示的是轴承同一生命周期的频谱状态,但由于轴承早期易受噪声信号的干扰,两者之间不可避免的存在频谱差异性,导致训练集和验证集的迭代曲线无法同步拟合,当迭代次数大于35时,训练集重构误差开始不断上升,产生过拟合。为防止过拟合现象的产生,以及保证模型的鲁棒性,迭代次数取35。模型训练之后,得到验证集的重构误差{e1,e2,…,eN},N=1 000。

图7 训练样本迭代曲线

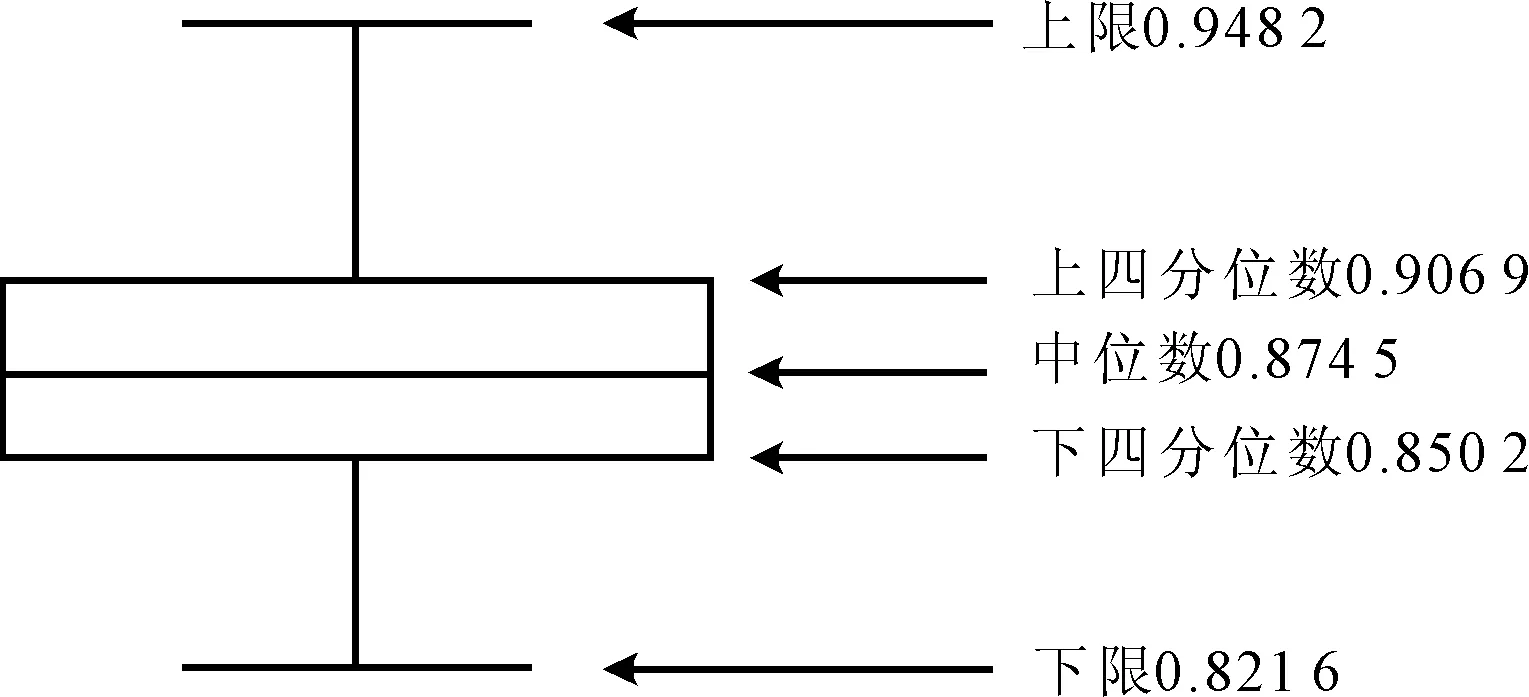

利用箱线图对该重构误差进行统计分析,并将箱线图的上限值作为判断轴承异常的阈值指标。如图8所示,当数据集N=1 000时,部分重构误差因大于箱线图的上限而误判为异常值。这是因为滚动轴承在装配之后存在一定的磨合期,该时期振动幅度较大,其频谱包络线与轴承稳定时期存在一定差异,在模型训练中,由于其重构误差较大而被视为异常点。

图8 重构误差箱线图(N=50,N=1 000)

在训练样本获取的过程中,由于对同一时刻的振动信号进行了20等分的切片处理,故同一时刻拥有20个频谱包络线重构误差值,其平均值可代表该时刻轴承的整体状态,在一定程度上,减少了误差干扰。对验证集中单个记录文件的重构误差进行了平均处理,由图8可知,当N=50时,重构误差分布在0.8~1.0范围内,没有异常值产生。重构误差对应箱线图的具体边界值如图9所示,上限阈值为0.948 2。

图9 箱线图各边界值(N=50)

2.2.4 online在线异常检测

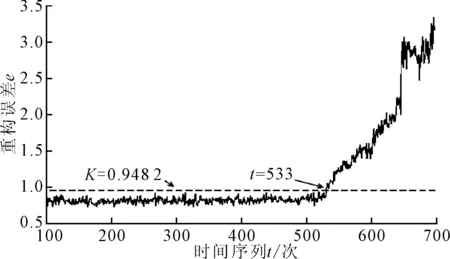

如前所述,将t=[101,984]区间的信号记录文件作为测试样本数据逐个在线检测,通过提取相应的频谱包络线,将特征向量输入offline训练好的AEN模型,并将单个记录文件所对应的20个重构误差进行均值处理。

测试一共得到884个重构误差值,重构误差值变化曲线如图10所示。由图10可知,t=[101,533]时重构误差保持平稳状态,可判定轴承处于正常运行状态。

图10 重构误差曲线图(t=[101,700])

当t≥533时,重构误差大于箱线图的上限阈值0.948 2,且开始随时间推移逐渐增大,因此,可以判定轴承在t=533时,产生了早期异常。

2.3 结果讨论

为更好地验证笔者提出的异常检测方法,分别应用样本熵[11],动态路径规划理论[12]对滚动轴承的振动信号进行了平稳性分析。

轴承样本熵随时间的变化趋势如图11所示。在t=[500,600]区间,样本熵值开始呈现下降趋势,即信号的复杂性开始降低。这是因为在此阶段轴承产生了某种早期异常,导致了振动信号的周期性开始增加。

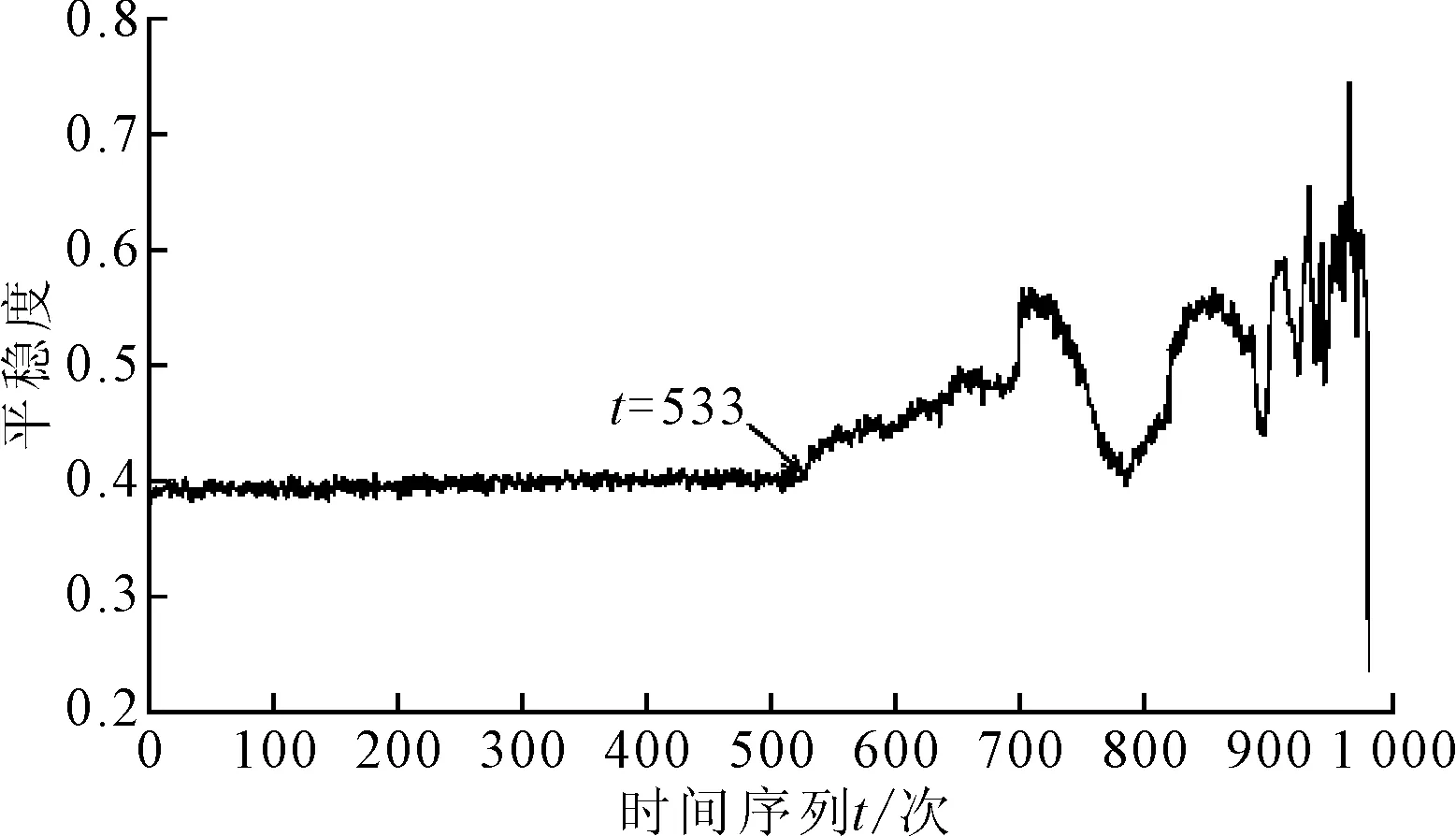

根据动态路径规划理论得到的轴承平稳度变化趋势如图12所示。在t=[0,532]区间,平稳度稳定在0.4左右,且随着时间的推移,平稳度逐渐上升;在t=533左右,开始出现拐点,说明此刻的轴承状态发生了改变。

图12 振动信号平稳度变化趋势图

由于样本熵和动态路径规划方法需要对信号进行持续监控,通过绘制连续的变化曲线图,才能有效地捕捉曲线拐点处信息。且利用样本熵的方式并不能准确判断异常点的发生时刻,同时,虽然动态路径规划方法确定了轴承早期的稳定度在0.4范围内波动,但其并没有明确给出判断异常的阈值指标,文献[12]从直观的角度推测了轴承在t=533左右产生了某种异常。

为进一步验证,对t=532和t=533时刻的滚动轴承状态进行了频谱分析,如图13所示。当t=533时,振动信号的频谱图出现了一定程度的谱峰,与笔者提出的方法检测出的轴承早期异常发生时刻相吻合,从而验证了笔者提出方法的准确性。

图13 频谱图(t=532,t=533)

3 结论

针对实际工业环境下因样本不平衡,及标签类样本易缺失的问题,提出了一种基于AEN重构误差的异常检测方法。实验结果表明,该方法避免了因样本熵和动态路径规划理论需持续进行信号监测的要求,且相比于基于时域分析方法和样本熵方法具有更高的灵敏性。同时,该方法避免了因输入新数据而需重构模型的情况,减少了异常检测的响应时间,因而能更好地服务于实际工业场景。