柱塞式串联制动主缸仿真及试验研究

蒋帅 郝占武 张建斌 隋清海

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

轿车制动系统的主缸主要有柱塞式和中心阀式2种类型[1-2],柱塞式串联制动主缸采用静态密封设计,与中心阀式主缸相比,空行程短,长度减小30%,质量减轻20%,流动阻力低,低温条件下仍能满足电子稳定控制系统(Electronic Stability Program,ESP)的高流量需求,因此得到广泛应用[3]。目前,制动主缸的研究中,对柱塞式主缸的研究较少。

Andrew 等[4]利用ABAQUS 基于有限元方法分析了主缸内部密封圈的变形,由该变形引起的液量损耗以数表的形式带入到AMESim 中进行需液量分析。该建模方式分析步骤较多且繁琐,对主缸的物理结构建模较为简单,未能考虑主缸中的阀系结构以及空行程等影响因素。孟德建等[5]基于Simulink建立了中心阀式制动主缸动力学模型,对影响因素进行了敏感度分析,但未建立主缸中心阀的详细模型,未对两腔压力差进行分析,且没有与其他制动系统部件模型进行集成和进行制动踏板感觉的仿真分析。

本文针对柱塞式串联制动主缸,基于AMESim建立制动主缸动力学模型,进行关键参数的敏感度分析和主缸所需液量分析,以期为整车制动性能仿真分析提供参考。

2 考虑液体特性的制动主缸动力学模型

2.1 制动主缸动力学模型

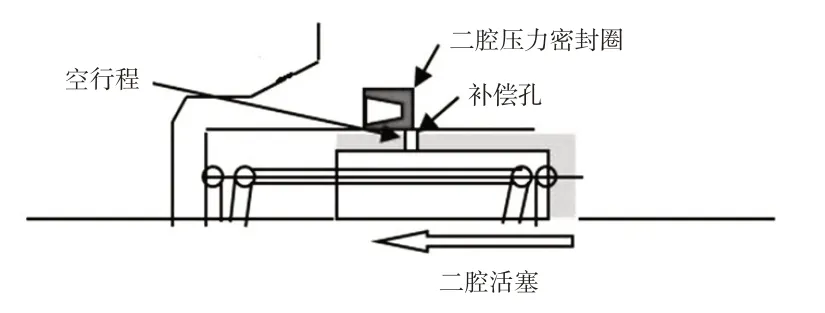

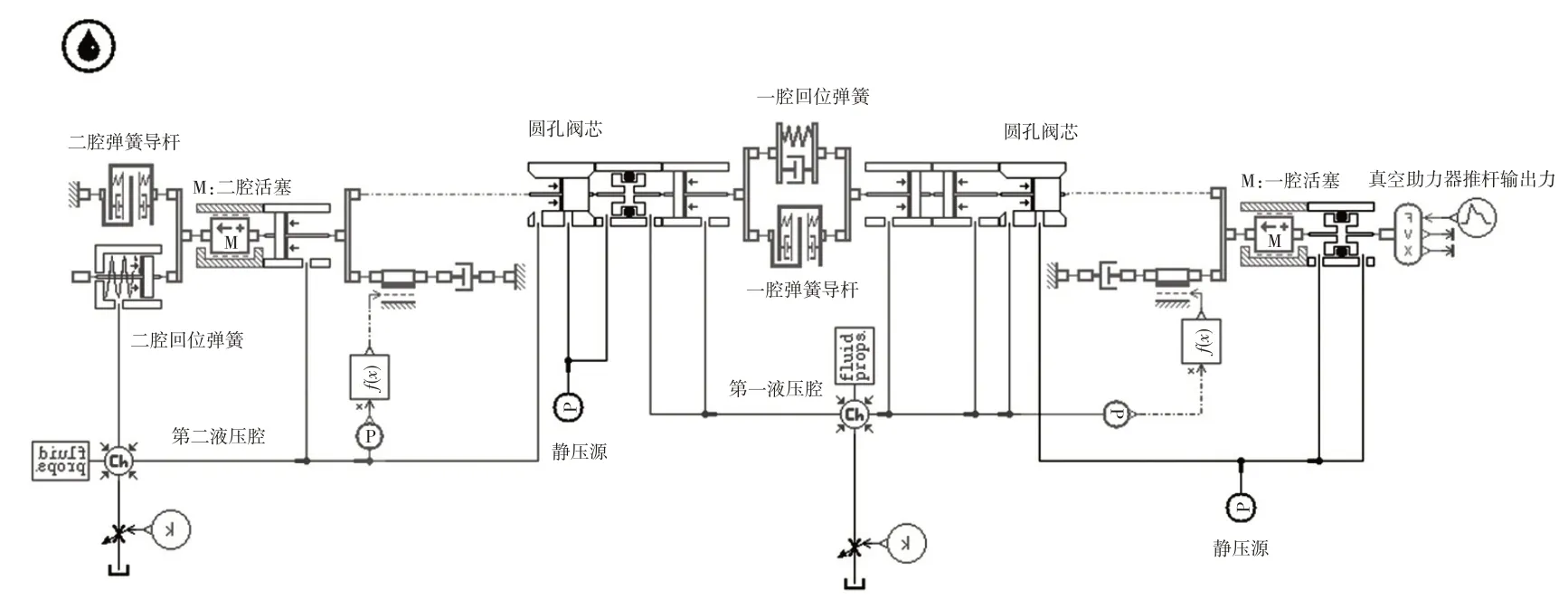

柱塞式串联制动主缸的关键零部件结构如图1 所示。区别于其他形式的主缸,柱塞式主缸采用静态密封圈设计,即4 个密封圈均嵌入缸体内部,不会随着活塞的移动而运动。浮动活塞上布置了一圈直径相同的补偿孔,和压力密封圈共同构成连通储液罐与压力腔的液压阀(见图2),非工作状态下两腔相连,主缸没有油压输出,活塞上的补偿孔经过压力密封圈后产生液压。弹簧导杆起辅助导向及限位的作用。

图1 柱塞式主缸结构

图2 柱塞式主缸空行程示意

柱塞式主缸的工作过程为:第1 阶段,作用在一腔活塞上的推力推动一、二腔活塞组件向前运动,压力密封圈将补偿孔封闭;第2阶段,继续推动活塞,因二腔内的回位弹簧预紧力小于一腔回位弹簧预紧力,故二腔先被压缩建压,此时一腔内制动液未被压缩;第3阶段,继续推动活塞,二腔的液压力作用于二腔活塞上产生的反作用力与逐渐增大的二腔弹簧反力之和大于一腔回位弹簧反力,使一腔弹簧被压缩,一腔也开始建压。

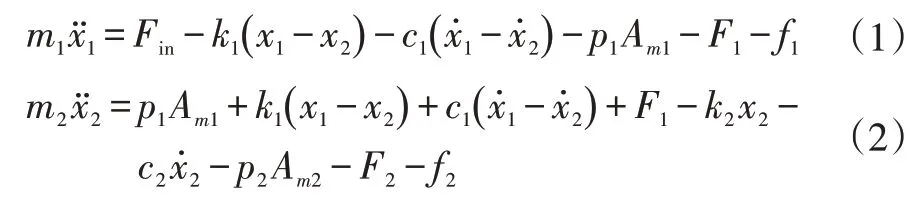

一腔、二腔活塞动力学方程分别为:

式中,m1、m2分别为一腔活塞和二腔活塞的质量;x1、x2分别为一腔活塞和二腔活塞的位移;Am1=0.25πDm2、Am2=0.25πDm2分别为一腔活塞和二腔活塞横截面积;Dm为主缸直径;p1、p2分别为一腔和二腔内压力;k1、k2分别为一腔和二腔回位弹簧刚度;c1、c2分别为一腔和二腔活塞阻尼系数;F1、F2分别为一腔和二腔回位弹簧预紧力;Fin为真空助力器作用在活塞推杆上的力;f1=Fslip1+Ffr1、f2=Fslip2+Ffr2分别为作用在一腔活塞和二腔活塞上的摩擦力之和;Fslip1、Fslip2分别为一腔和二腔密封圈与活塞间的动摩擦力;Ffr1、Ffr2分别为一腔和二腔密封圈与活塞间的静摩擦力。

本文建立主缸动力学模型的目的在于分析主缸建压特性和两腔压力差。与其他研究在建模时对主缸两腔空行程及摩擦力的考虑方式不同,由于隔离密封圈两端存在压力差,会导致摩擦力变化,故本文中摩擦力并非恒定值。

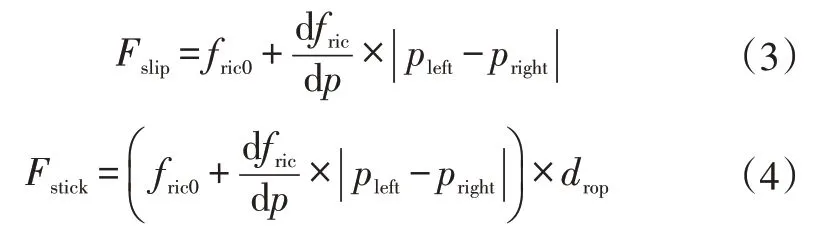

隔离密封圈及分离密封圈与活塞间的动摩擦力Fslip和静摩擦力Fstick的计算方法为[6]:

式中,fric0为密封圈两端无压力差时的动摩擦力为动摩擦力压力梯度;drop为动摩擦与静摩擦间转换系数;pleft和pright分别为密封圈左、右两端的压力。

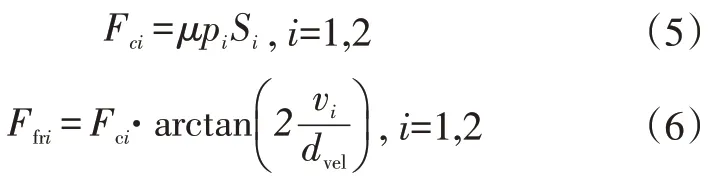

由于压力密封圈与活塞间的摩擦力随建压腔的压力变化,且该处摩擦存在从静摩擦到动摩擦的转换,采用双曲正切的库仑力模型[7]进行计算:

式中,S1、S2分别为一腔和二腔制动压力作用在对应压力密封圈上的面积;μ为压力密封圈与活塞间摩擦因数;v1、v2分别为一腔和二腔活塞的移动速度;dvel为速度门限值;Fc1、Fc2分别为一腔和二腔压力密封圈与活塞间的库伦摩擦力;Ffr1、Ffr2分别为一腔和二腔压力密封圈与活塞间的摩擦力。

2.2 制动液模型

制动液的可压缩性对主缸建压特性影响较大,其可压缩性用体积模量来表示[8]。制动液的体积模量β与其密度ρ相关:

式中,P为制动液压力;T为制动液温度。

制动液密度是与压力和温度相关的函数[9],如果变化很小,可以采用泰勒级数的前3项近似表达:

式中,ρ0为室温下制动液密度;P0为标准大气压;T0=25 ℃为室温;α为体积膨胀系数。

制动储液罐位于主缸的上方,储液罐中的制动液会对主缸中的制动液形成静压:

式中,pj为压力腔内制动液压力;H为储液罐中制动液面高度。

在AMESim 软件中建立柱塞式串联制动主缸的动力学模型,主缸的两腔空行程通过AMESim软件液压元件设计库中的圆孔阀芯来实现,如图3 所示,模型主要参数如表1所示。

图3 柱塞式主缸AMESim模型

表1 柱塞式主缸AMESim模型参数

3 试验验证

3.1 试验方法

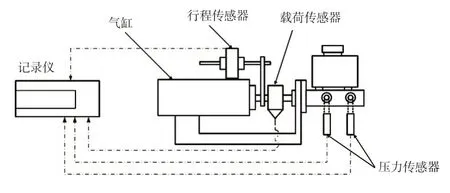

在如图4 所示的主缸建压特性试验台上完成主缸建压特性试验,此试验也可以用来测量主缸的空行程。具体方法为:封闭主缸上两腔的出油口,按照一定的加载速度推动真空助力器推杆,记录主缸两腔压力及输入推杆位移,当主缸出油口压力为10 kPa 时,测量输入推杆的行程,即为主缸空行程。本次试验采用的主缸直径为25.4 mm,行程为36 mm(18 mm+18 mm)。

图4 主缸建压特性试验台原理

3.2 试验结果

图5所示为主缸一腔建压特性仿真与试验结果,考虑制动液的可压缩性,主缸模型的仿真结果与试验结果有很好的一致性。

图5 主缸建压特性分析

对主缸建压特性进行分析,发现主缸压力随行程变化可以分为3 个阶段:空行程阶段,由于压力密封圈和补偿孔存在间隙,主缸空行程的仿真结果和试验结果分别为1.74 mm和1.91 mm;非线性段,活塞上的补偿孔经过压力密封圈后产生初期液压,此时的非线性是由于制动液及其中溶解的空气的压缩性导致的;第3 阶段,随着行程的增大,密封的制动液不断压缩,弹簧负荷不断增大,液压线性上升。

4 关键因素敏感度分析

通常,制动踏板感觉计算时仅考虑制动钳的PV 特性(所需液量、压力容积特性),基本不会考虑主缸的所需液量,本文针对主缸内部关键参数回位弹簧刚度、预紧力及制动液中空气含量对主缸系统特性及制动踏板感觉的影响展开分析。

4.1 回位弹簧刚度

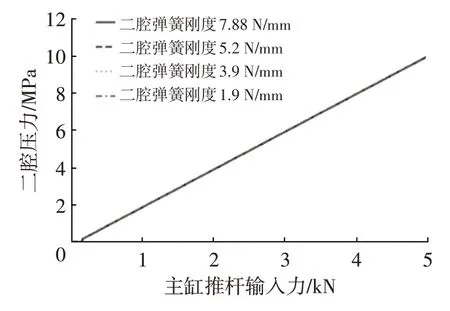

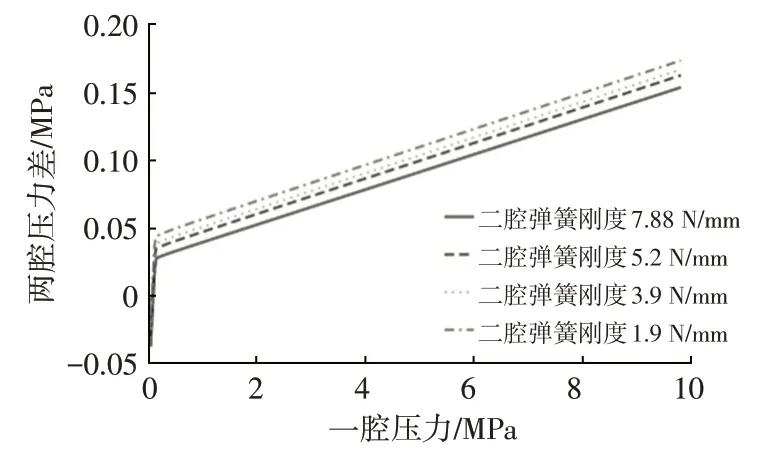

保持一腔的回位弹簧不变(预紧力80.5 N,刚度4.7 N/mm),改变二腔回位弹簧的刚度(预紧力52 N 保持不变),主缸性能仿真结果如图6~图9所示。

图6 主缸压力随主缸推力变化曲线

图7 主缸压力随主缸推杆行程变化曲线

图8 主缸推杆行程与推杆力变化曲线

图9 主缸两腔压力差(p2-p1)随一腔压力变化曲线

由图7可以看出,弹簧刚度变化没有影响推杆力和主缸压力的关系。由图8、图9可知,随着弹簧刚度增大,对应的主缸推杆行程增大,建压特性稍有变差。由图10可知,经过空行程初始段后,随着主缸压力的升高,两腔压力差为正值,即二腔压力高于一腔压力,这与理论分析有很好的一致性。随着二腔弹簧刚度的增大,差值逐渐变小,说明设计主缸的两腔回位弹簧时,二腔的刚度应稍大于一腔回位弹簧刚度,有利于降低两腔压力差,对于制动管路布置形式为X型的车辆可以改善制动跑偏[10]。

4.2 回位弹簧预紧力

由于主缸回位弹簧的预紧力主要用来克服排气时的真空力来保证主缸回位特性,此力不能过小,而预紧力过大会影响制动踏板感觉,一般两腔回位预紧力之和应小于150 N,而两腔预紧力不同不仅会影响主缸两腔建压的先后顺序,还会影响主缸建压特性。二腔刚度设为5.2 N/mm,改变二腔回位弹簧的预紧力,仿真结果如图10~图14所示。

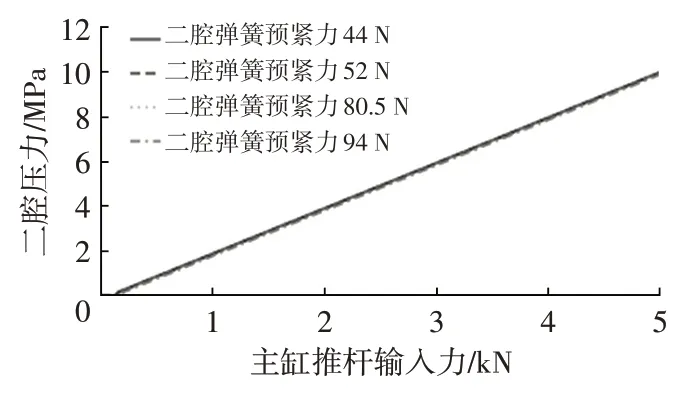

图10 主缸二腔压力随主缸推杆输入力变化曲线

图11 主缸一腔活塞位移随主缸推杆输入力变化曲线

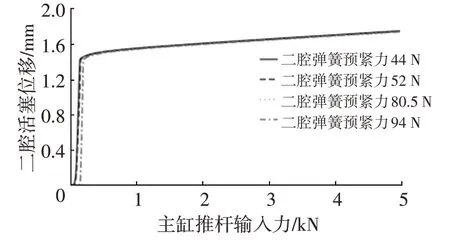

图12 主缸二腔活塞位移随主缸推杆输入力变化曲线

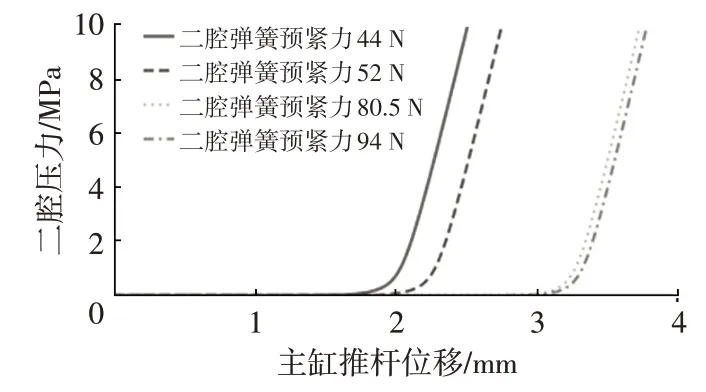

图13 主缸二腔压力随主缸推杆行程变化曲线

图14 主缸两腔压力差(p2-p1)随一腔压力变化曲线

由图10~图14 可知,随着二腔预紧力的增大,二腔随输入力的建压特性变差,一腔活塞的位移增大(尤其在二腔弹簧预紧力大于一腔时),二腔活塞开始运动所需的主缸推杆输入力增大,初期二腔建压晚于一腔,达到相同二腔压力所需的推杆位移明显增大,原因为二腔先建压时两腔空行程可以同步被消耗,推杆位移缩短,因此此处设计时需要严格控制。

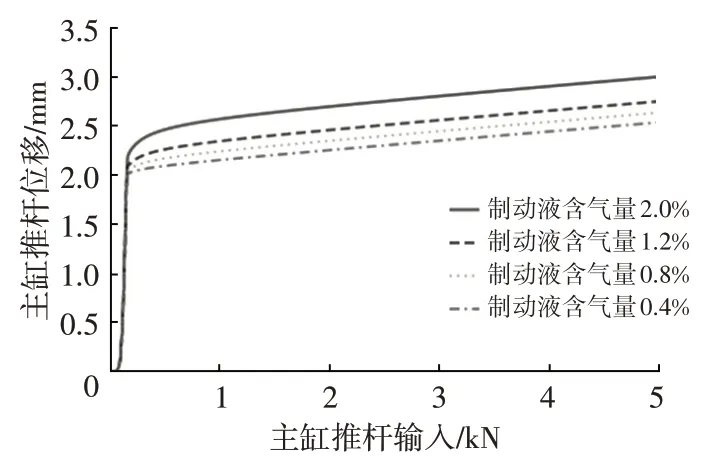

4.3 制动液中空气含量

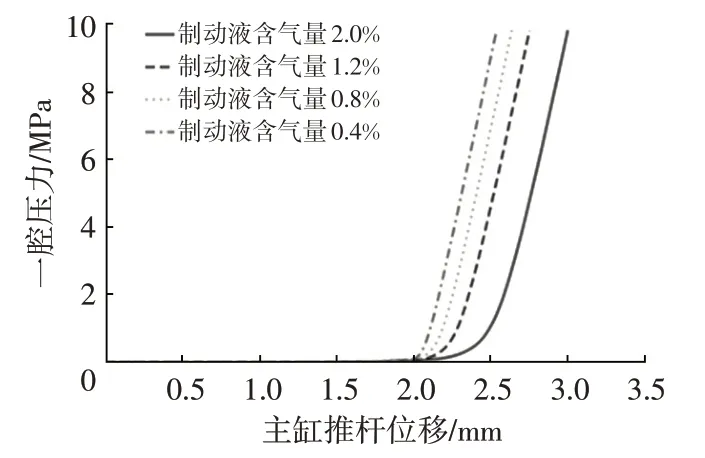

仿真条件如下:保持一腔、二腔回位弹簧不变(预紧力分别为80.5 N、52 N,刚度分别为4.7 N/mm、5.2 N/mm),改变制动液中含气量的百分比。仿真结果如图16、图17所示。由图15和图16可以看出,制动液中含气量越多,主缸建压所需推杆位移越大,制动变软,影响制动响应时间,故制动液中空气含量对主缸建压特性具有显著影响,制动系统排气时务必排尽制动液内空气。

图15 主缸一腔压力随主缸推杆行程变化曲线

图16 主缸推杆行程与输入力变化曲线

5 基于主缸模型的制动踏板感觉分析

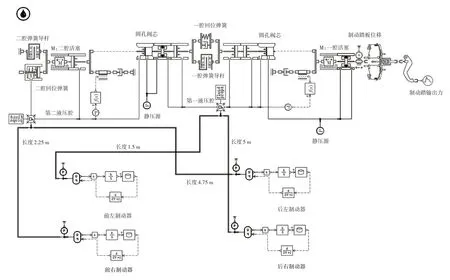

在AMESim 中将本文提出的制动主缸动力学模型与制动系统的其他模型集成,完成乘用车制动踏板感觉分析。为了验证方便,并保证其他子系统模型的准确性,其他子系统均采用外特性方式建模,例如真空助力器的助力特性、制动器PV 特性及踏板比等。针对某款车型搭建的整车制动系统模型如图17所示。

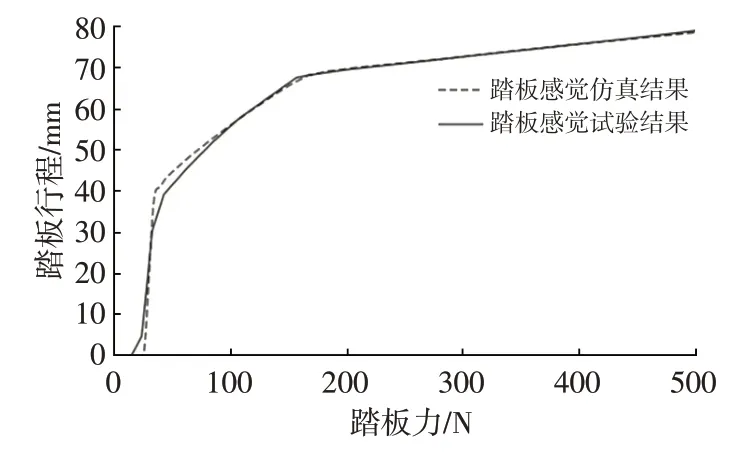

该车型制动踏板感觉分析结果如图18 所示,与该车型制动踏板感觉试验结果[11]进行对比,可以看出仿真与试验结果有很好的一致性,可应用于制动踏板感觉分析[12],并且可以获取到较高精度。

6 结束语

图17 某车型整车制动系统AMESim模型

本文从柱塞式制动主缸的物理结构原理出发,分析主缸的动态运动过程,搭建了主缸动力学模型,并考虑了制动液的体积模量等流体特性,利用台架试验验证了AMEsim主缸动力学模型的精度。采用AMEsim模型进行关键参数敏感度分析,研究了回位弹簧刚度、预紧力及制动液中空气含量对主缸系统特性的影响。得到以下结论:设计主缸的两腔回位弹簧时,二腔弹簧的预紧力需小于一腔弹簧的预紧力,以保证两腔活塞基本同步运动的同时消除两腔空行程,提高建压速度;二腔弹簧的刚度应稍大于一腔弹簧刚度,有利于降低两腔压力差,对于制动管路布置形式为X型的车辆可以改善制动跑偏;制动液中空气含量对主缸建压特性具有显著影响,制动系统务必确保排气干净。

图18 某车型制动踏板感觉对比