整车怠速不规则抖动控制方法及试验研究

王健 杨思 史晓宁 徐仰汇 田子龙

(广州汽车集团股份有限公司汽车工程研究院,广州 510640)

1 前言

噪声、振动与声振粗糙度(Noise、Vibration、Harshness,NVH)是整车舒适性和品质性的重要体现,怠速工况是最常用的汽车行驶工况,整车怠速抖动容易被乘员感知,尤其是不规则抖动或间歇性抖动。因此研究整车怠速不规则抖动机理,建立不规则抖动的控制方法,对改善整车怠速舒适性和提升车辆品质具有重要意义。

近年来,国内外学者在改善怠速舒适性方面进行了较多研究。Sendur P等人[1]基于仿真和模态测试方法对整车动力总成怠速振动进行了改善;Ge X F[2]、谯万成[3]和夏洪兵[4]等对转向盘振动的控制和优化进行了研究,通过提高转向系统固有频率和优化悬置等方法降低转向盘怠速抖动水平;韩天等[5]通过改进底盘车架结构,使所有阶固有频率避开怠速时相应的振动频率25~27 Hz,从而改善客车怠速振动问题;王伟东等[6]通过分析传递路径对座椅怠速振动加速度的贡献量,提出改进方案,降低座椅怠速振动;Phu D X[7]和陈达亮[8]等人对动力总成悬置系统进行优化,提出怠速隔振优化策略,降低怠速工况低频振动。上述整车怠速振动控制研究大多为解决怠速发动机二阶振动导致的问题,而对于一阶振动导致的整车不规则抖动尚未进行研究。

本文从整车怠速不规则抖动特征和幅值两方面入手,对其产生机理进行分析,结合主观评价和客观指标测试对整车怠速不规则抖动水平进行评价,从激励源控制和传递路径优化两方面提出了整车怠速不规则抖动控制方法和标准,通过动力总成和悬置优化设计提升整车怠速舒适性,并通过主、客观评价进行验证。

2 试验设备及方法

振动总值(Root of Squares Sum,RSS)的物理意义为某一测点3个方向振动能量的总和,其计算公式为:

式中,R为振动总值;SX、SY、SZ分别为X、Y、Z向振动有效值。

经文献[9]的实际应用,确认了这种计算方法与人对转向盘及座椅振动的主观感受一致。由于不规则抖动频率为怠速一阶振动频率,而且怠速热机后,座椅导轨X和Y向一阶振动远小于Z向振动,因此本文选取座椅导轨Z向一阶振动峰值表征不规则抖动程度并作为最终评价指标,且通过试验验证了该指标与主观评价的一致性。

整车怠速不规则抖动测试所需仪器包括LMS SCM205 型数据采集系统前端、B&K 4524B 型三向加速度计、便携式计算机等。振动传感器布置在驾驶员座椅的左前导轨位置及发动机主动侧、被动侧位置,座椅导轨测点如图1 所示。同时通过CAN 总线采集和监测发动机转速、发动机扭矩、水温、机油温度,作为参考数据。

图1 座椅导轨测点示意

3 怠速抖动机理分析

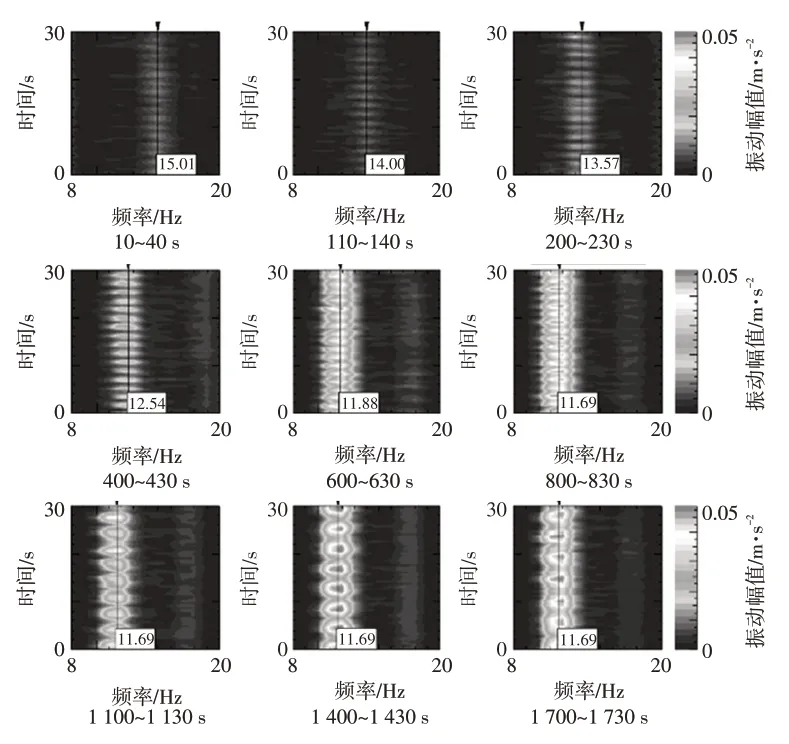

为分析整车怠速不规则抖动产生机理,对整车从冷机起动到热机完成整个过程进行试验测试,主要关注点为座椅导轨一阶Z向振动,振动信号通过时频变换[10-11]处理成时频图,座椅导轨间歇性抖动规律如图2 所示,从图2可以看出,伴随车辆热机,发动机转速不断降低,一阶频率不断降低,最终稳定在11.7 Hz(700 r/min),整车不规则抖动时间间隔越来越长,最终稳定在30 s内7次波动,抖动幅值越来越大,最终稳定在0.05 m/s2左右。

图2 冷起动热机过程座椅导轨间歇性抖动规律

与此同时,冷起动热机过程扭矩波动规律如图3所示,可以发现扭矩波动时间间隔同样越来越大,最终稳定在30 s 内7 次波动,波动幅值越来越大,发动机最大扭矩百分比波动量由0.6%提高到1.7%。由此可见,不规则抖动的幅值和时间间隔与发动机扭矩波动的幅值和时间间隔一致,因此,有效控制发动机扭矩波动可有效控制怠速不规则抖动水平。

图3 冷起动热机过程扭矩波动规律

为了研究动力总成刚体模态对怠速不规则抖动水平的影响,通过调整怠速转速,对不同怠速转速下的车辆进行测试,可以发现标定怠速转速在700~850 r/min范围内座椅导轨一阶振动呈现先增大后减小的趋势,测试结果如图4所示,可见随着发动机怠速一阶激励频率不断提高,中间频率与动力总成刚体模态频率耦合,共振比较明显。

图4 不同转速下座椅导轨一阶振动

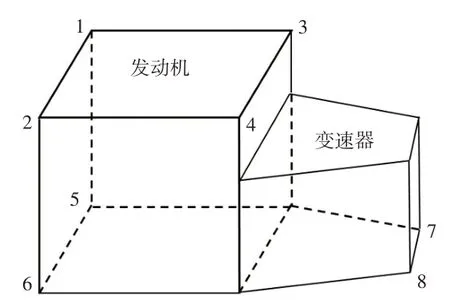

通过模态试验测试获取了动力总成刚体模态频率及振型,刚体模态振动测点如图5 所示,为提高低频振动测试精度,采用B&K 8206-002型力锤(橡胶头)。

通过动力总成刚体模态试验测试发现,在发动机怠速(700 r/min)一阶激励频率(11.67 Hz)附近存在3个刚体模态频率:11.05 Hz(侧倾)、11.52 Hz(侧倾+俯仰)和12.21 Hz(俯仰)。动力总成刚体模态振型如图6 所示,动力总成侧倾模态频率和俯仰模态频率过于接近,导致产生耦合模态(侧倾+俯仰),耦合模态频率与发动机一阶激励频率接近,易引起共振。

图5 动力总成刚体模态测点示意

图6 动力总成刚体模态振型

整车怠速不规则抖动现象形成机理如图7所示,主要包括激励源和传递路径,前者需要控制发动机一阶激励,后者主要通过控制悬置刚度来控制动力总成刚体模态频率,避免与发动机一阶激励共振。

4 优化设计

4.1 整体思路

整车怠速不规则抖动控制流程主要包括发动机一阶激励控制和悬置刚度设计,整体思路如图8所示。性能指标主要包括座椅导轨一阶振动和子性能指标,子性能指标包括发动机怠速扭矩波动指标、发动机怠速转速波动指标和动力总成刚体模态频率指标。

图7 机理分析

图8 整车怠速不规则抖动控制开发流程

座椅导轨一阶振动总值是直观反映整车怠速不规则抖动水平的指标,也是整车怠速不规则抖动需要控制的最终指标。发动机怠速扭矩波动和转速波动是决定发动机一阶激励大小的主要因素,是怠速不规则抖动激励源控制的主要目标;动力总成刚体模态频率分布影响发动机一阶频率处的共振程度,决定了传递路径是否将激励源进行放大。因此,动力总成刚体模态频率是怠速不规则抖动传递路径控制的主要目标。

4.2 激励源控制

对3 辆同型号车辆热机状态燃烧扭矩波动值和座椅一阶振动幅值进行测试,结果如表1 所示,可见整车不规则抖动激励大小与燃烧扭矩波动大小成正相关。因此,结合冷起动热机过程燃烧扭矩波动规律和不同车辆扭矩波动水平,在发动机标定过程中通过PID控制将发动机最大扭矩百分比波动量控制在0.6%以内,可有效改善整车怠速不规则抖动。

表1 不同车辆发动机扭矩波动和座椅导轨振动

4.3 悬置优化设计

从动力总成刚体模态测试结果中可以看出,如何使动力总成刚体模态频率有效避开发动机怠速一阶频率是整车不规则抖动控制中悬置优化设计的重点。本文以上述车辆为例,提出悬置优化设计方案:左、右悬刚度值由200 N/mm减小为170 N/mm,降低侧倾模态频率,后拉杆刚度由200 N/mm 提高至230 N/mm,提高俯仰模态频率,通过降低模态密度消除中间耦合模态,使动力总成刚体模态频率避开发动机一阶激励频率1 Hz以上。

优化后刚体模态频率测试结果为:侧倾模态频率从11.05 Hz 降低为10.74 Hz,俯仰模态频率由12.21 Hz 提高到13.47 Hz,耦合模态消失。发动机怠速转速波动过大会导致怠速一阶激励频率波动较大,容易与动力总成刚体模态耦合产生共振,因此,在整车标定工作中,发动机怠速转速波动应控制在20 r/min以内。

5 方案验证

5.1 客观测试

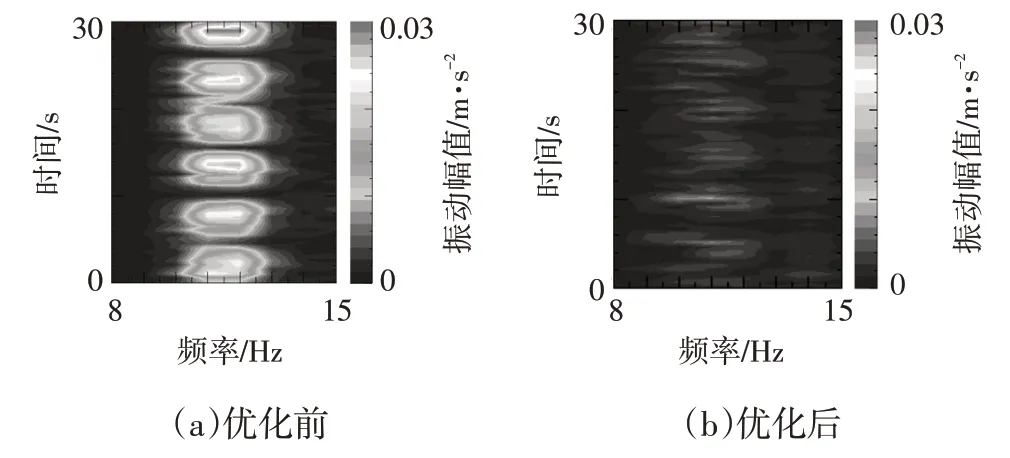

为验证上述优化方案的有效性,对原状态和优化设计后车辆的发动机侧悬置被动端和座椅导轨振动进行测试,优化前、后怠速一阶振动结果分别如图9、图10所示,优化后车辆的发动机侧悬置被动端怠速一阶振动幅值从0.06 m/s2降低为0.02 m/s2,座椅导轨一阶振动从0.03 m/s2降低为0.008 m/s2,整车不规则抖动水平降低了70%,优化方案效果显著。

图9 发动机测悬置被动端振动对比

图10 座椅导轨振动对比

5.2 主观评价

为了验证主观感受的提升效果,组织主观评价工作,主观评价小组人员由行业内技术专家和NVH 专业工程师构成,共计7人,去除最低分和最高分后,对中间5 组评分进行统计,优化前、后车辆主观评价得分结果如表2所示,优化后主观评价得分提升2分。

表2 改善效果主观评价结果

6 结束语

本文通过整车怠速振动测试,明确了整车怠速不规则抖动机理,从激励源控制和传递路径控制两方面提出了整车不规则抖动控制流程,通过优化设计,座椅导轨一阶振动幅值降低了70%,主观评价得分提升2 分,整车怠速不规则抖动水平得到显著改善,验证了优化方案的有效性。