乙膦铝生产中氯乙烷尾气回收工艺的改进

许宜伟,尚鸿艳,李林虎

(利民化工股份有限公司,江苏新沂 221400)

氯乙烷主要用于染料中间体、乙基纤维素、杀菌剂、杀虫剂等的合成,具有非常广泛的用途。近年来,随着我国染料、香料、农药等产业的快速发展,各生产线对氯乙烷的需求量与日俱增。目前获得氯乙烷的主要方法为副产物回收法和合成法,回收氯乙烷的废气原料主要为合成乙膦铝和亚磷酸二乙酯的副产物。回收和利用好乙膦铝和亚磷酸二乙酯尾气中的氯乙烷,不仅能够解决尾气排放对环境的影响问题,还可以带来可观的经济效益,客观上实现变废为宝的目的[1-2]。但由于技术的限制,国内大部分乙膦铝和亚磷酸二乙酯生产企业对氯乙烷不能进行有效地回收利用[3-4]。

现有工业生产技术中,氯乙烷尾气的回收方法主要有以下两种:①加压冷凝法[5]。尾气经气体冷凝器除去大部分水蒸汽,再进入硫酸干燥器脱水,经纳氏泵加压通过分离器除去酸雾后依次进入2个串联的粗氯乙烷冷凝器,冷凝后的粗氯乙烷液体进入贮槽,最后通入蒸馏塔精制,塔顶出来的气相组分经成品冷凝器后进精氯乙烷贮槽。②低温吸收法[6-7]。将尾气通入2个串联的鼓泡吸收器,将吸收所得残液冷却后作为吸收剂,溶解吸收尾气中的氯乙烷,再将所得吸收液置于贮槽中,最后通入蒸馏塔精制,塔顶出来的气相组分经成品冷凝器冷凝后进精氯乙烷贮槽。

采用上述两种方法回收氯乙烷,不仅回收率较低(一般为50%~60%),且回收的氯乙烷质量不稳定。为了弥补现有工业技术存在的不足,本文提供一种乙膦铝生产中氯乙烷尾气的回收方法,该方法流程简单、操作简便、成本低、回收率高、绿色环保,可获得良好的经济效益和社会效益。

1 尾气组分及参数

乙膦铝生产过程中生成的含氯乙烷尾气排放量1 000 Nm3/h,沸点12.5℃,为无色可燃气体,含组分氯化氢55%、氯乙烷44%、氮气1%,可作为燃料原料、烟雾剂和冷冻剂等。

2 工艺流程及说明

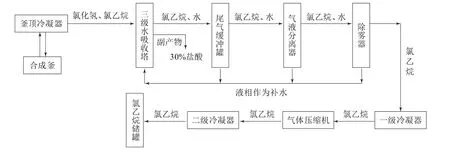

回收乙膦铝生产过程中产生的氯乙烷工艺流程见图1。首先,将乙膦铝生产过程中排放的含有氯化氢及氯乙烷混合废气通入釜顶冷凝器冷凝,冷凝液回流釜中,冷凝后的混合气体依次通入三级水吸收塔,去除混合气体中的氯化氢并回收副产物30%盐酸;经水吸收后的废气进入氯乙烷尾气缓冲罐中,将含有氯乙烷的尾气从尾气缓冲罐输送到气液分离器、除雾器,分别进行气液分离处理,分离出的水分回到三级水吸收塔作为补水;将经过气液分离处理的氯乙烷尾气送入一级冷凝器进行冷凝,冷凝温度0~-2℃,使气体中的水分冷凝分离,并收集氯乙烷气体。

图1 氯乙烷尾气回收工艺流程

经过一级冷凝器处理获得的氯乙烷气体经氯乙烷气体压缩机进行压缩处理,该气体压缩机的结构形式为无油润滑水冷活塞式,排气压力为0.8~1.2 MPa,吸气压力为常压,传动方式为弹性联轴器。

将经过压缩处理的氯乙烷通入二级冷凝器中,经过冷凝温度为-10~-15℃的深冷处理,最终得到成品氯乙烷。将经过深冷处理获得的成品氯乙烷输送到氯乙烷液体贮槽,完成乙膦铝生产过程中氯乙烷尾气的回收。氯乙烷的回收率达到99.6%以上,含量达到99.8%以上。

3 主要设备设计参数

本处理工艺主要设备设计参数见表1。

表1 主要设备设计参数

4 运行效果

含氯乙烷废气处理设施安装调试完成后,实现连续稳定运行。含氯乙烷废气处理过程中产生非甲烷总烃的质量浓度为10 000 mg/m3,产生速率为0.2 kg/h;处理后排放非甲烷总烃的质量浓度为36mg/m3,产生速率为0.1 kg/h。尾气排放非甲烷总烃符合《化学工业挥发性有机物排放标准》(DB 32/3151—2016),执行标准为非甲烷总烃质量浓度80 mg/m3,产生速率38 kg/h。工艺设计为DCS控制系统,三级水吸收塔液位、pH值监测均设远传装置,pH值监测、自动加药阀和进出料均实现智能化操作;设置尾气在线监测装置,实时监测尾气排放情况;设定预警范围,及时反馈系统运行问题并适时调整。调试时将关键参数设置好,严格限定废气进气量和排气量、吸收塔pH值和液位、压缩机运行功率、冷凝器冷介质温度、水相分离器液位等,可达到设计指标要求,且有效回收副产物盐酸用于生产,氯乙烷可出售。

5 结论

采用冷凝→三级水吸收→气液分离→压缩冷凝方式处理氯化氢及氯乙烷废气,解决废气处理过程中氯化氢及VOCs污染问题,有效地将氯化氢及氯乙烷进行回收分离并用于生产,实现了变废为宝的目的。

对气液分离后的水进行循环利用,有效降低水的使用量,减少废水外排量。

整个流程通过DCS进行有效控制,多处设置连锁,实现生产自动化并有效节能降耗。

装置运行后,可回收30%盐酸2.5万t/a,回收氯乙烷0.6万t/a。排气筒非甲烷总烃在线监测值可连续稳定小于80 mg/m3。此工艺对含氯化氢及氯乙烷的废气处理效果好,自动化操作,有效解决了现有处理技术对含氯乙烷废气处理运行成本高且无经济效益的问题。同时,实现回收副产物的目的,使经济效益与环保效益相统一。