铜结晶器HVAF法喷涂WC-Cr3C2-Ni的试验研究

朱 川, 吴冰阳, 邹发夔, 魏 国

(东北大学 冶金学院,沈阳 110819)

结晶器是连铸过程的核心设备,其铜板表面与液态高温钢水接触,一旦损坏,会直接影响连铸坯质量和生产节奏.因此,要求结晶器铜板具有高强度、高硬度的表面性能[1,2].目前,改善结晶器铜板表面性能的主要途径有:使用新型处理工艺或者寻找高性能涂层材料.

本论文针对结晶器铜板表面镀层硬度、耐磨性等力学性能较差的特点,采用新型热喷涂技术HVAF(空气助燃超音速火焰喷涂法)[3,4],在铜板表面喷涂WC-Cr3C2-Ni硬质合金涂层[5],并对涂层孔隙率、表面形貌、硬度、耐磨性、导热性等影响结晶器涂层质量的指标进行了测定.最后,与目前使用的WC-17Co涂层进行对比,分析比较了两种涂层的性能及现场应用效果.

1 研究方案与分析方法

1.1 实验原料

实验选用WC-Cr3C2-Ni粉作为喷涂原料,表1为其化学组成.

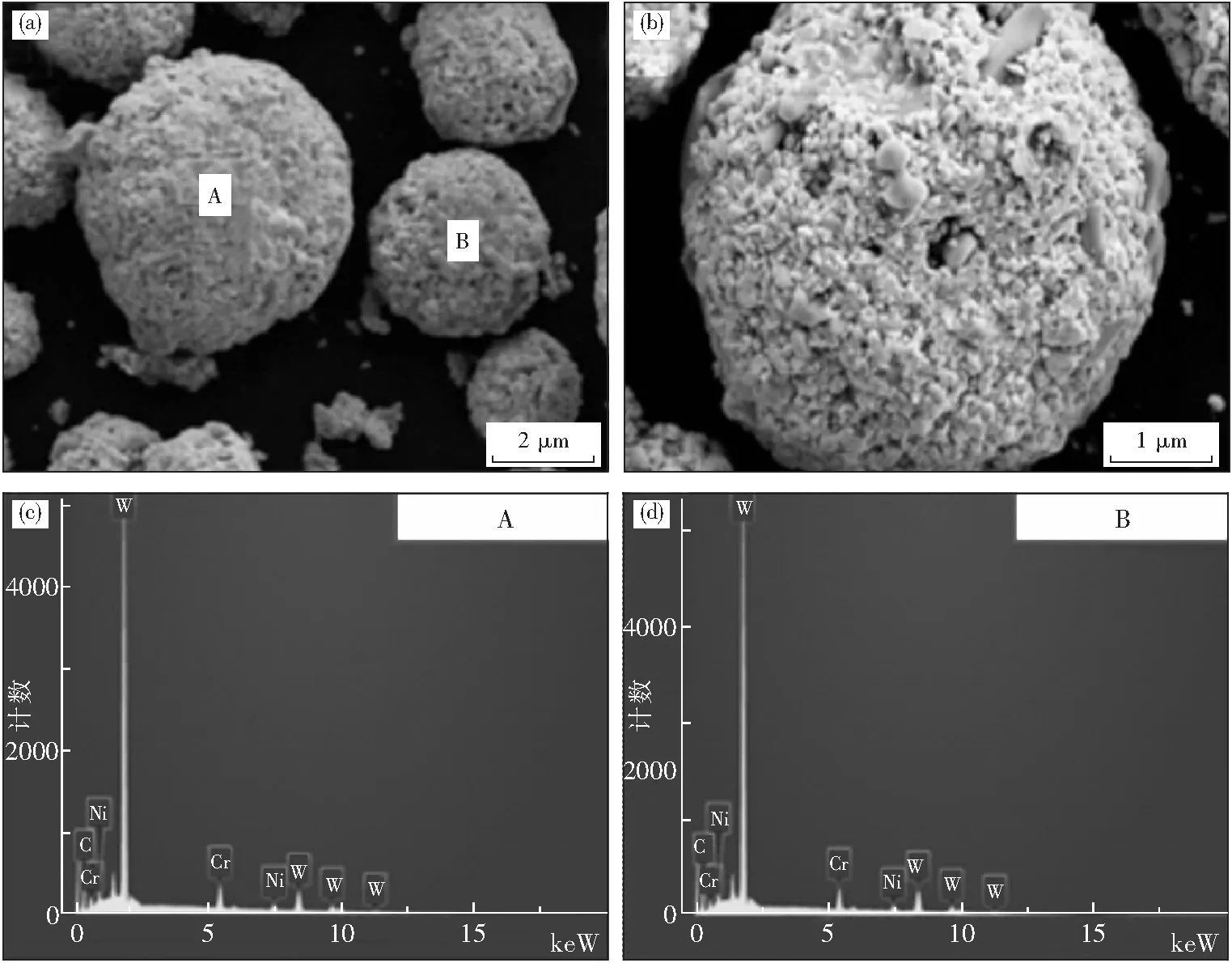

1.1.1 原料微观形貌

图1为WC-Cr3C2-Ni粉末的SEM和EDS点分析图.由图1(a)可见,所选用粉末球形度良好,各球形颗粒之间没有粘结,粒度分布较为均匀致密,由图1(b)可见,大颗粒是由多个单颗粒组成.根据EDS点分析结果(图c、d),WC-Cr3C2-Ni粉末中颗粒主要组成元素为W,同时含有一定量的C、Cr和Ni元素,说明在球形的颗粒中WC占主要成分,即WC富集区,通过硬质相Cr3C2与粘结相Ni将WC颗粒粘结、包裹,形成较大的球形颗粒.

表1 WC-Cr3C2-Ni粉末化学组成(质量分数)

图1 WC-Cr3C2-Ni粉末SEM图与EDS点分析图Fig.1 SEM image and EDS point analysis diagram of WC-Cr3C2-Ni powder

1.1.2 原料物相组成

图2为WC-Cr3C2-Ni粉末物相组成.由图中可见,粉末主要成分为WC、Cr3C2和Ni,无其它杂质,没有WC脱碳产生的W2C相.粉末纯度极高,主要物相位于 2θ=20~60°之间,其他区间基本无衍射峰.硬质相WC的衍射峰较强且分布较多,相对较弱的两个衍射峰分别为硬质相Cr3C2和粘结相Ni.

1.1.3 原料粒度

本研究喷涂使用WC-Cr3C2-Ni粉末的粒度分布见图3.图中D[3,2]、 D[4,3]为表面积、体积加权平均粒度,两者值越接近,样品颗粒的形状越规则,粒度分布越集中;Dv(10)、 (50)、 (90)分别表示样品中粒径小于4.28、15.7、33.33 μm的颗粒体积占总体积的10%,50%,90%.由图,WC-Cr3C2-Ni粉末的两个平均粒度值相近,颗粒形状规则,粒度范围在6~34 μm.

图2 WC-Cr3C2-Ni粉末XRD图谱Fig.2 XRD patterns of WC-Cr3C2-Ni powder

图3 WC-Cr3C2-Ni粉末的粒度分布图Fig.3 Particle size distribution of the WC-Cr3C2-Ni powder

根据前人对超音速火焰制备WC系涂层中粉末粒度与涂层性能关系的研究:微米级粒度的WC系复合粉末制备的涂层具有较高的致密度和显微硬度,喷涂过程中可有效抑制WC颗粒的分解脱碳;粒度在5~40 μm范围内制备涂层致密度和显微硬度最佳[6].因此,本研究采用的喷涂粉末粒度符合要求.

1.2 涂层制备方法

本研究所使用的HVAF喷涂设备为AcuKote C-01型空气助燃超音速火焰喷涂系统.涂层制备步骤:(1)对喷涂基体去油、清洗和喷砂预处理,目的是让喷涂涂层中变形的扁平状粒子互相交错,形成连续不断的叠层,并使基材粗化、比表面积增大.预处理效果的好坏直接影响涂层基体的结合强度.(2)通过预试验确定HVAF喷涂的合理工艺参数,包括丙烷、空气、氮气、氢气流量,以及送粉速度、喷枪移动线速度和喷涂距离后进行喷涂.

1.3 测试分析

涂层性能检测及分析包括:通过金相显微镜、XRD、扫描电镜及EDS等手段,分析粉末及涂层的微观形貌及物相成分;使用显微维氏硬度仪测定涂层的显微硬度、金相显微镜图像分析法测定试样孔隙;涂层耐磨性实验;利用激光导热仪测定涂层的热扩散系数、比热容,得到涂层的导热系数,分析结晶器铜板与涂层的导热差异.

涂层试样基本尺寸为60 mm×20 mm×4 mm.研究涂层显微形貌、物相组成、孔隙率、显微硬度和耐磨性时,需将试样制成12 mm×12 mm×4 mm的方形片,测试导热性能需制成10 mm×10 mm×3 mm的薄片.

2 试验结果与讨论

2.1 涂层微观形貌与结合机理

图4为试样涂层截面的金相显微结构.由图可以看出,基体铜与涂层有明显分界线(图a),且涂层组织致密度较好(图b).

图4 WC-Cr3C2-Ni涂层截面图Fig.4 Cross-section images of the WC-Cr3C2-Ni coatings

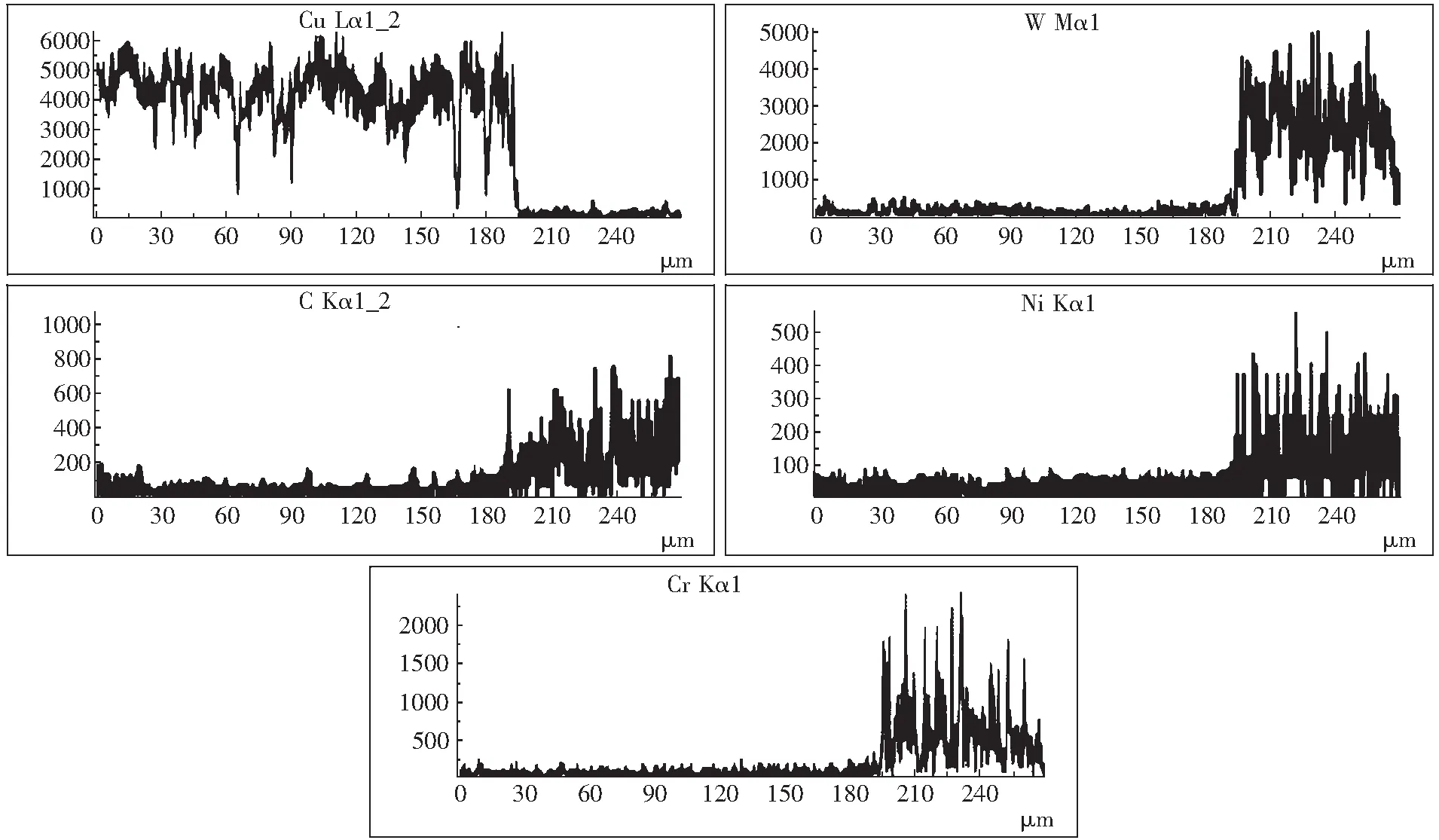

图5 WC-Cr3C2-Ni涂层截面EDS线扫描结果图Fig.5 EDS line scanning results of the WC-Cr3C2-Ni coatings cross-section

结合EDS分析(图5)可知,左侧浅色区域为基体铜,右侧深色区域为WC-Cr3C2-Ni涂层,主要元素为Cu、W、Cr、Ni和C.上述五种元素在基体铜与涂层交界处组成发生突变,不存在过渡区,说明涂层与基体铜的结合主要是机械物理结合,并非扩散形成的冶金结合.

2.2 涂层物相组成

图6 WC-Cr3C2-Ni涂层XRD图谱Fig.6 XRD patterns of WC-Cr3C2-Ni coatings

HVAF法喷涂工艺中,喷涂物料被迅速加热至高温后冷却的过程中,喷涂物料性质可能发生改变.研究表明:Cr3C2在1 760 ℃和 1 553 ℃ 分别发生共晶反应和转熔反应,生成Cr7C3、Cr23C6两相物质,三种物相物理性能基本一致,具有较强的力学性能和韧性[7,8].图6为WC-Cr3C2-Ni涂层XRD分析结果.从图可以看出,涂层物相主要为WC、Cr3C2、Cr7C3和Ni四相,涂层没有出现脱碳相W2C.分析是由于添加剂Cr3C2首先发生反应,反应方程式如(1)所示:

14Cr3C2+4O2↑=6Cr7C3+10CO↑

(1)

上述反应相比WC高温分解反应更易发生,处于HVAF喷涂温度下,Cr3C2首先与O2发生反应,产生新相Cr7C3,避免了WC脱碳.Cr7C3熔点和硬度与Cr3C2基本一致,不会影响涂层性能和强度.因此,WC系硬质合金含有适量的Cr3C2有利于减少WC脱碳.

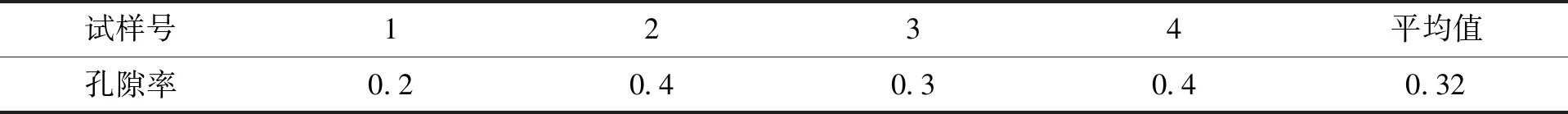

2.3 涂层孔隙率

采用金相显微镜图像分析法测定镶嵌抛光后的试样块孔隙,显微镜放大倍数为500,选取4个测试试样并求取平均值,结果列于下表2.由表可见,WC-Cr3C2-Ni涂层平均孔隙率在0.32%,满足结晶器铜板表面孔隙率小于1%的要求.

图7为WC-Cr3C2-Ni涂层的金相显微图片,由图可见,涂层孔隙少且均匀,涂层整体较为平整、致密.

表2 WC-Cr3C2-Ni涂层孔隙率测试结果

图7 WC-Cr3C2-Ni涂层孔隙率照片Fig.7 Porosity images of the WC-Cr3C2-Ni coatings

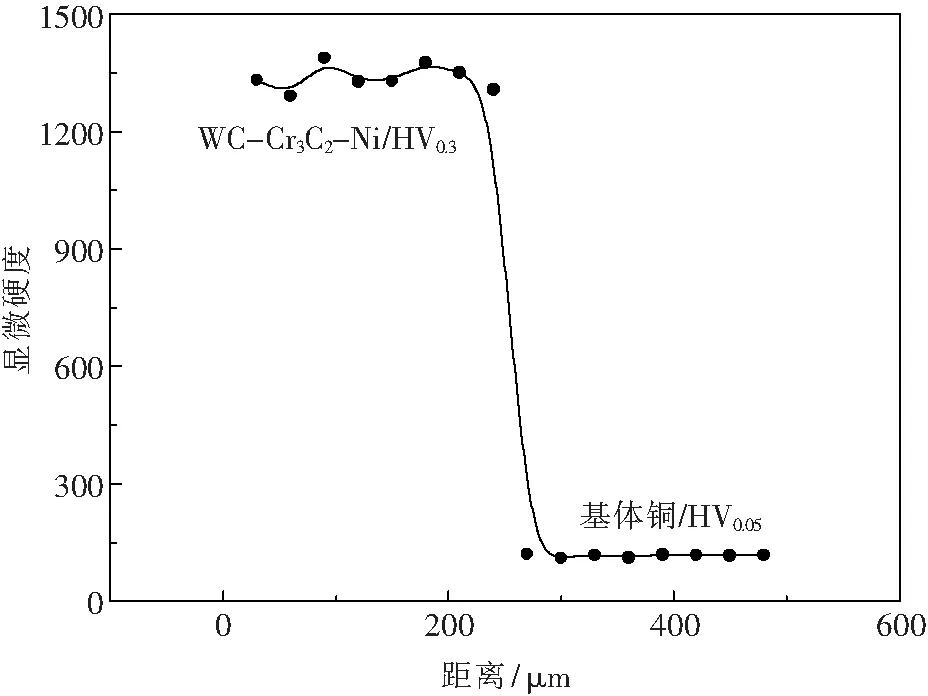

2.4 涂层显微硬度

采用数显自动转塔显微维氏硬度计(设备型号HVS-1000A)对涂层进行硬度测试.按基体铜和涂层各自的标准载荷确定对其分别加0.05、0.3 kg 载荷测试显微硬度,保压时间均为10 s.测试样品由基体铜和涂层经过镶嵌、磨制及抛光形成,每个样品随机选取8个点测试硬度值,并取其均值.

图8为基体铜和WC-Cr3C2-Ni涂层硬度结果图.如图所示,基体铜的平均显微硬度小于120HV0.05;当在铜板上喷涂WC-Cr3C2-Ni涂层后,平均显微硬度值达到1337HV0.3.与WC-17Co的涂层平均显微硬度(1330HV0.3)接近[9],试样显微硬度值相比基体铜提高十倍以上,硬度明显提升.

图8 基体铜和WC-Cr3C2-Ni涂层硬度比较Fig.8 Comparison of hardness between substrate copper and WC-Cr3C2-Ni coatings

2.5 涂层耐磨性

耐磨性实验采用德国optimol油脂公司生产的SRV-IV型往复摩擦磨损试验机,在对磨材料为直径3 mm的SiO2,加载载荷5 N,往复频率5 Hz,摩擦时间25 min条件下进行测试.

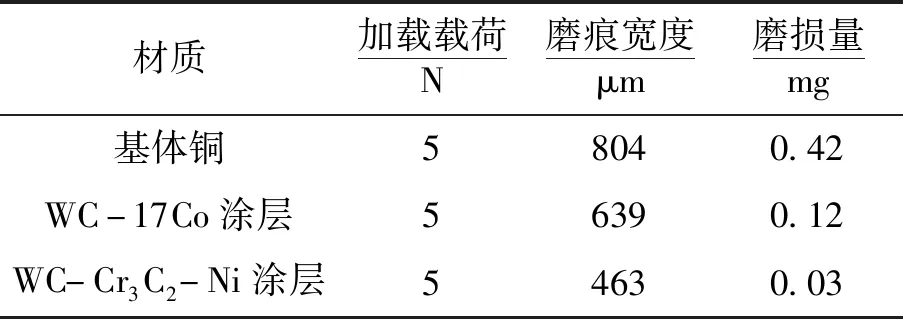

表3为基体铜和涂层磨损宽度、磨损量结果.由表可见,基体铜的磨损量为0.42 mg,磨损宽度为804 μm,磨损量较大.WC-Cr3C2-Ni涂层磨损量为0.03 mg,磨损宽度为463 μm.在相同磨损试验条件下,WC-17Co涂层磨损量为0.12 mg、磨损宽度为639 μm[9].两试样相比基体铜磨损量分别减少了92.8%、71.4%,明显WC-Cr3C2-Ni涂层磨损量更少,磨痕宽度更小.

2.6 涂层导热系数

采用激光导热仪LFA-427测定了WC-Cr3C2-Ni涂层的比热容、热扩散率和导热系数,根据窄边铜板实际工作温度范围,选取473、 573、 673、 773 K四个温度点作为导热系数测定实验温度.WC-Cr3C2-Ni涂层、WC-17Co涂层及铜板(CuCrZr)的导热系数测定结果如图9所示.

表3 基体铜和涂层摩擦实验结果

图9 CuCrZr铜板与WC-Cr3C2-Ni和WC-17Co涂层导热系数对比Fig.9 Comparison of thermal conductivity between CuCrZr copper and WC-Cr3C2-Ni and WC-17Co coatings

由图9可见,涂层的导热系数与温度呈正比例上升趋势.WC-Cr3C2-Ni涂层比热平均值为0.452 J/(g·K)、热扩散率平均值为70.71 mm2/s;WC-Cr3C2-Ni和WC-17Co涂层、结晶器CuCrZr铜板的平均导热系数分别为292.11,280.48和347.09 W/(m·K),比铜板分别下降了15%、19%,且WC-Cr3C2-Ni涂层导热性能比WC-17Co更好.

3 涂层现场应用效果

为了验证两种涂层的效果,对某钢厂结晶器窄边分别喷涂不同涂层,进行了实际生产试验.下图为两不同涂层结晶器在使用之后的效果图.图10(a)为WC-17Co涂层结晶器窄边铜板的顶部渣线和底部,过钢量为367炉;图10(b)为WC-Cr3C2-Ni涂层结晶器窄边铜板的顶部渣线和底部,过钢量为395炉.(每炉钢水为150 t).由图可以看出,在大致相同的过钢量上,WC-Cr3C2-Ni陶瓷涂层出现较少的顶部渣线裂纹和底部腐蚀脱落现象,说明WC-Cr3C2-Ni陶瓷涂层在耐磨性、抗氧化性及涂层韧性方面都优于WC-17Co陶瓷涂层.

图10 不同涂层的结晶器铜板破损对比Fig.10 Comparison of damage of crystallizer copper plates with different coatings

4 结 论

(1)采用HAVF法制备的WC-Cr3C2-Ni涂层分析表明:基体Cu与WC-Cr3C2-Ni涂层的结合为机械物理结合,涂层致密,孔隙小;WC-Cr3C2-Ni 涂层产生新相Cr7C3,硬质相WC颗粒没有发生脱碳;

(2)WC-Cr3C2-Ni涂层试样的显微硬度值相比基体铜提高了十倍;涂层试样相比基体铜磨损量减少了92.8%,涂层力学性能显著提升,与WC-17Co涂层相比,WC-Cr3C2-Ni涂层硬度、抗磨损效果更佳;

(3)喷涂WC-Cr3C2-Ni涂层会影响铜板的平均导热系数,略微变差;与CuCrZr铜板相比,平均导热系数下降了15%.比较而言,WC-Cr3C2-Ni涂层比WC-17Co导热性能更好,更符合现场要求;

(4)现场生产试验证明,WC-Cr3C2-Ni陶瓷涂层的耐磨性、抗氧化性及涂层韧性均优于WC-17Co陶瓷涂层.