低焊接裂纹敏感性钢07MnNiMoDR的组织性能研究

冯路路, 张敬忠, 居 峰, 李锡陆, 乔文玮, 鲁修宇

(1. 荆楚理工学院 机械工程学院,湖北 荆门 448000;2. 江苏华能电缆股份有限公司, 江苏 高邮 225613;3. 武汉钢铁(集团)研究院, 武汉 430080)

当前存储乙烯、丙烯等气体的容器越来越大,由400 m3到现在的2000 m3,在低温常压下存储此类气体需要大型化的设备和先进的制冷技术.通常的存储方式为常温加压法,此方法要求钢材具有较高的强度和优异的低温冲击韧性,以及较低的裂纹敏感指数和较强的止裂能力[1].张雲飞等人[2]对低焊接裂纹敏感性钢07MnNiMoDR的奥氏体连续冷却转变曲线进行了研究,确定了其转变规律.邸洪双等人[3]则对610 MPa级大型储罐用钢进行了研制,成功试制出强度级别为610 MPa 的储罐用钢.石昆等人[4]则研究了调质态07MnNiMoDR钢的断裂机制,得到了其低温冲击韧性离散性的原因是因为大小晶粒的不均匀分布.关于07MnNiMoDR钢的热处理生产工艺研究,相关的文献报道很少,为明确其合理的热处理生产工艺,本文结合生产实际对低焊接裂纹敏感性钢的调质工艺对组织性能的影响进行了研究,提出了合理的淬火温度和回火温度,为工业生产提供了可参考的技术依据.

1 实验材料及方法

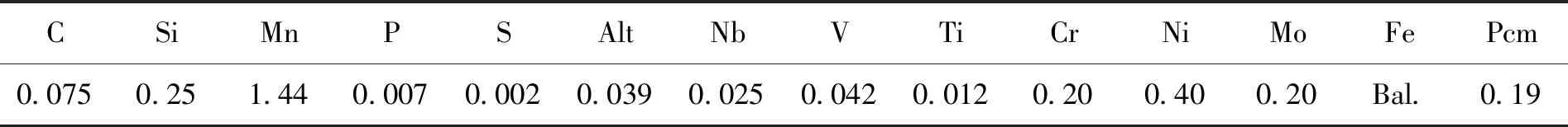

实验用钢坯经铁水预处理脱硫、转炉、LF炉、RH炉和连铸等工序冶炼而成,其化学成分如表1所示,碳含量为0.075 %,P控制在0.010 %以下,S控制在0.003 %以下,添加了微合金元素Nb、V和Ti细化晶粒,同时V还可以在回火时起到析出强化的效果, Ti可以固定钢中游离态的氮[N],降低钢的应变时效敏感性,改善焊缝热影响区的韧性,Cr和Mo用来提高钢材的淬透性, 添加Ni元素降低钢材的韧脆转变温度,确保钢板在-50 ℃具有良好的冲击韧性.实验钢的焊接裂纹敏感指数Pcm值为0.19%,低于标准0.22%的要求.

表1 实验用钢的化学成分(质量分数)

其中:Pcm=w(C)+w(Si)/30+w(Mn+Cu+Cr)/20+w(Ni)/60+w(Mo)/15+w(V)/10+5w(B)

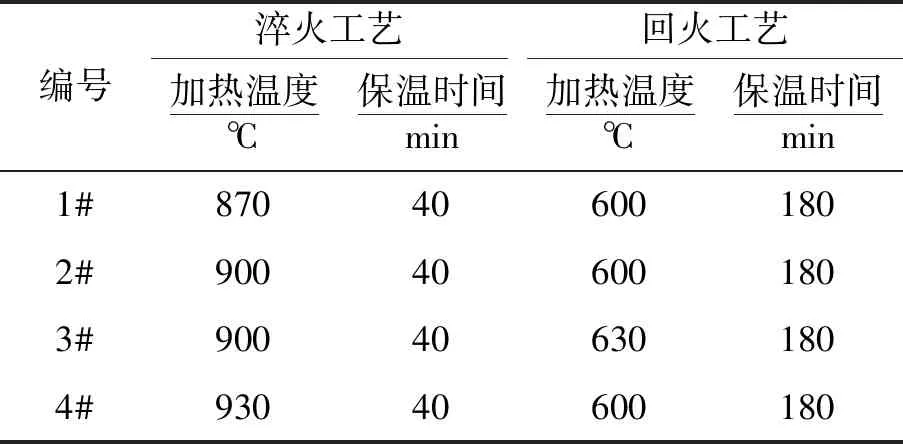

钢坯轧制在4 300 mm双机架宽厚板轧机上完成,钢板目标厚度为48 mm.将轧制后的钢板采用火切的方式分为4块,按照1#、 2#、 3# 、4#进行编号,采用配备了淬火机的辊底式氩气保护辐射加热炉进行钢板的淬火和回火,热处理工艺如表2所示, 1#、 2#和4#样品对比不同的淬火温度对组织性能的影响, 2#和3#样品对比相同淬火温度下不同回火温度对组织性能的影响.

表2 实验用钢的热处理参数

对淬火态和回火态的实验钢取样观察金相显微组织和力学性能的测定,采用光学显微镜(Olympmus PEM3-3)观察实验钢的微观组织形貌.

2 实验结果与讨论

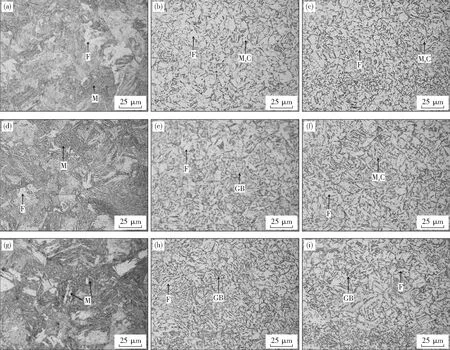

2.1 淬火后钢样品的金相显微组织

实验钢淬火态的金相显微组织如图1所示,870 ℃淬火时由于加热温度与Ac3温度基本相同,奥氏体化不完全,加热形成的部分奥氏体在淬火时发生切边转变为马氏体组织,最终转变为未溶铁素体+马氏体组织,如图1(a)所示;钢板厚度1/4处和厚度1/2处组织差异不大,均为未溶铁素体+大量的碳化物组成,碳化物分布在铁素体基体和晶界上[6],如图1(b)和(c)所示.900 ℃淬火时,钢板近表面的组织同样为铁素体和马氏体组织,但是铁素体组织要少于870 ℃淬火的试样,如图1(d)所示;钢板厚度1/4处和厚度1/2处的组织差异不大,铁素体的数量同样明显低于870 ℃淬火的试样,转变组织为粒状贝氏体+铁素体组织,如图1(e)和(f)所示.930 ℃淬火时,由于实验钢完全奥氏体化,钢板近表面由于较高的冷却速度发生马氏体相变,转变为马氏体组织,如图1(g)所示;钢板厚度1/4处和厚度1/2处组织中粒状贝氏体的比例进一步的增大,依然存在少量的铁素体,但是铁素体的等轴状形貌已经消失[8],形成了板条状或者针状的铁素体形貌,说明随着淬火加热温度的提高,钢板厚度方向的淬透性逐渐提高,同时厚度方向上组织差异性逐渐变小,如图1(h)和(i)所示.

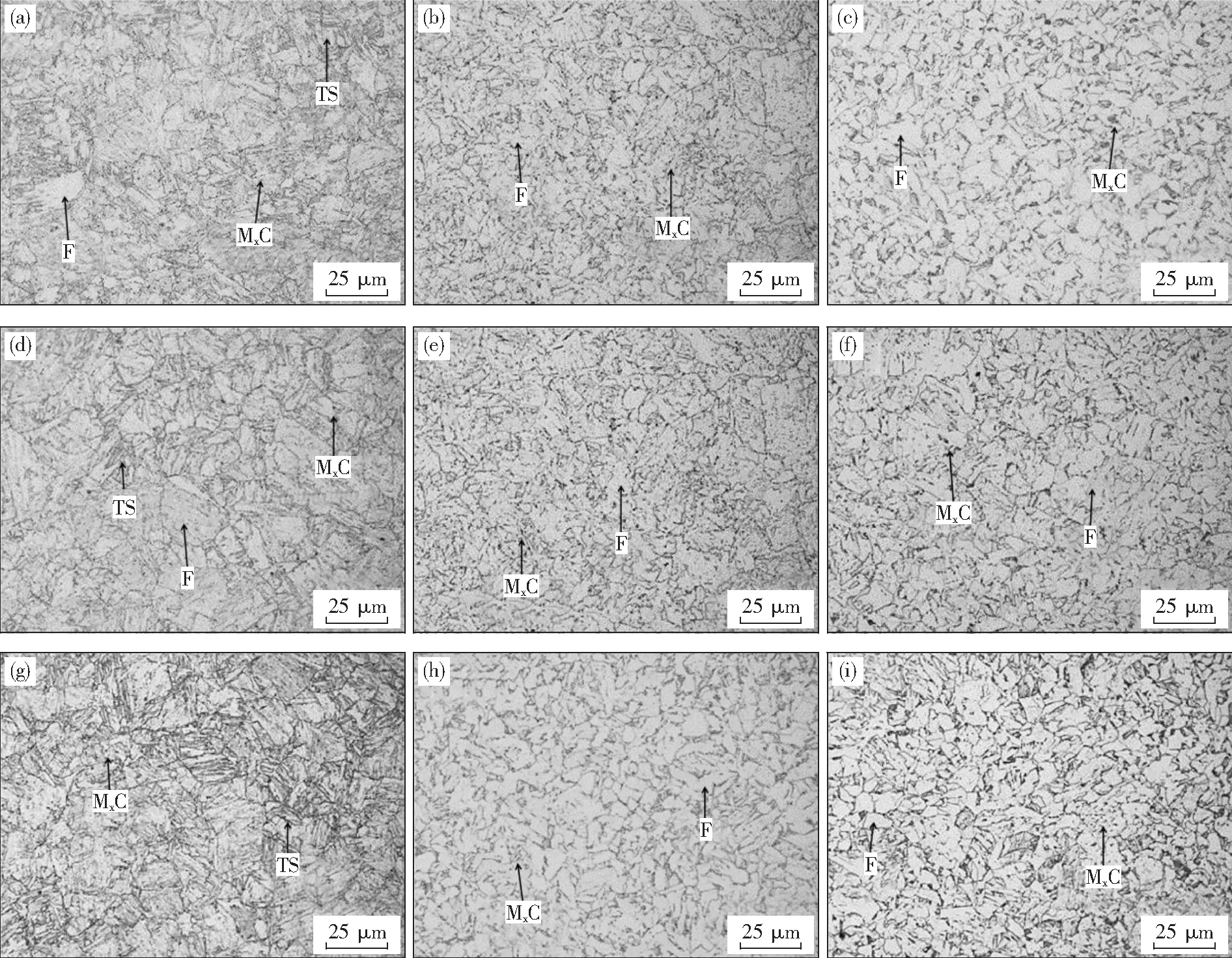

2.2 回火后钢样品的金相显微组织

1#、 2#和4#实验钢回火加热温度为600 ℃, 3#实验钢回火加热温度为630 ℃,保温时间均为180 min,回火后光学显微组织如图2和图3所示.从图2中可以看出, 1#、 2#和4#实验钢在高温回火后钢板近表面、厚度1/4处和厚度1/2处组织差异性进一步缩小,钢板近表面淬火时出现的马氏体组织在回火时发生分解转变为铁素体+珠光体的混合组织,形成回火索氏体;而淬火时形成的铁素体+粒状贝氏体的混合组织在回火时,粒状贝氏体中的碳在回火过程中扩散至α铁素体外部,碳化物聚集在铁素体的基体或者晶界上[9],同时铁素体的形貌遗传了淬火组织中铁素体的形貌.对比分析可以看出, 1#、 2#和4#实验钢600 ℃回火后得到的室温组织差异不大,尤其是厚度1/4处和厚度1/2处,均为大量的渗碳体、合金碳化物均匀弥散的分布在铁素体基体或晶界上[9].

图1 淬火后的钢样品的光学显微组织Fig.1 Optical micrographs of steel samples after quenching

图2 600 ℃回火后,钢样品的光学显微组织Fig.2 Optical micrographs of steel samples after tempering

图3 3#630 ℃回火后,钢样品的光学显微组织Fig.3 Optical micrographs of 3# sample after tempering

3#实验钢经900 ℃淬火630 ℃回火后的光学显微组织如图3所示,钢板近表面淬火时形成的马氏体发生分解转变为回火索氏体组织,形成铁素体和回火索氏体组织的混合组织,与2#实验钢对比分析可以看出,3#实验钢由于回火温度较高,碳化物的析出的数量也较多[10],如图3(a)和图2(d)所示;钢板厚度1/4处同样的均转变为碳化物+铁素体的混合组织,但是3#实验钢630 ℃回火后多边形铁素体的数量要高于600 ℃回火多边形铁素体的数量[11],说明随着回火温度的升高,碳的长程扩散更加明显,碳化物出现聚集长大的现象,铁素体开始发生合并重组,逐渐向多边形铁素体转变,如图3(b)所示;而钢板厚度1/2处的显微组织与厚度1/4处类似,多边形铁素体的数量更多,尺寸更大[12],如图3(c)所示.

2.3 不同热处理工艺下钢样品的力学性能

图4为1#、 2#和4#实验钢淬火后的强度性能对比图,从图4中可以看出,实验钢厚度1/4处和厚度1/2处的屈服强度均随着淬火温度的升高逐渐升高,抗拉强度波动不大,未出现明显的升高.由此可知,随着淬火温度的升高,大量析出的碳化物在发生塑性变形时对铁素体中位错的移动起到了阻碍、钉扎的作用,从而提升了实验钢的屈服强度,表现为实验钢930 ℃淬火后屈服强度优于900 ℃,900 ℃淬火后屈服强度优于870 ℃.

图4 钢样品不同淬火温度下的强度性能Fig.4 Strength properties of tested steel at different quenching temperatures

1#、 2#和4#实验钢回火后力学性能如图5所示,实验钢的屈服强度在回火后得到了提升,而抗拉强度基本未出现明显的变化,维持在一个较高的水平.而对比分析-50 ℃低温冲击韧性,钢板厚度1/4的韧性随着淬火温度的提高而略有提高,但是钢板厚度1/2处的低温冲击韧性随着淬火温度的提高则出现了明显的下降.因此淬火温度应该选择2#实验钢的900 ℃.

图5 不同淬火温度相同回火温度处理后的钢样品的力学性能Fig.5 Mechanical properties of tested steel at different quenching temperatures and the same tempering temperature

2#和3#实验钢回火后力学性能对比如图6所示,随着回火温度的提高,屈服强度和抗拉强度均降低,-50 ℃低温冲击韧性得到了提高.随着回火温度的提高,碳在高温状态下具有长程扩散的能力,碳化物出现聚集长大的现象,铁素体晶界发生迁移、合并重组为尺寸更大的多边形铁素体晶粒,因此强度进一步下降.同时钢板厚度1/2处抗拉强度对比厚度1/4处下降的更多,低于了标准要求的 610 MPa,因此回火温度应控制在600 ℃.

图6 相同淬火温度不同回火温度处理后钢样品的力学性能Fig.6 Mechanical properties of tested steel at the same quenching temperature and different tempering temperature

3 结 论

(1 ) 实验钢07MnNiMoDR淬火后,钢板近表面发生了部分马氏体转变,出现了马氏体组织,钢板厚度1/4处和厚度1/2处的组织差异不大,为铁素体+粒状贝氏体组织.不同的淬火温度对实验钢的抗拉强度影响不大,屈服强度随着淬火温度的升高而升高,钢板厚度方向组织差异性随着淬火温度的提高而变小.

(2 ) 600 ℃温度回火后,实验钢近表面转变为部分回火索氏体组织,钢板厚度方向组织差异性进一步缩小,转变为碳化物+多边形铁素体.实验钢回火后屈服强度提高,抗拉强度基本不变,钢板厚度1/4处-50 ℃低温冲击韧性值随着淬火温度的提高而提高,厚度1/2处的低温冲击韧性则出现了明显的下降,合理的淬火温度为900 ℃.

(3 ) 900 ℃淬火后的实验钢,经600 ℃和630 ℃回火后,其室温组织差异不大,均为铁素体基体和晶界上弥散析出大量的碳化物.630 ℃回火低温冲击韧性要优于600 ℃回火的实验钢,但是强度下降的更多,出现了不合格的现象,因此合理的回火温度为600 ℃.