散件入库的自动化设计与应用

文丨缪建钢 刘齐伟

仓储作为扬子江药业集团销售的重要支撑,如何高效率、高质量的满足市场销售的同时降低仓储成本,这是仓储运营面临的巨大挑战。本文对集团仓储现状进行深入分析及创新性研究,对自动化流程进行了优化和改进,以满足日益增长的业务需求,为企业发展提供强有力保障。

一般来说,公司成品存放于高架立体仓库,入库形式分两种:整托入库和散件入库。整托入库是指集团总部车间生产的成品在车间码垛后转运至仓库直接进行收货、验收、组盘入库。而散件入库指的是外地子公司生产的成品通过车辆运输至总部成品库后由人工进行托盘码垛,再收货、验收、组盘入库,区别于整托入库。随着子公司产品日益丰富,散件入库量越来越大,提高散件入库效率已迫在眉睫。

散件入库实现自动化的意义

一、缓解市场压力,保证市场供货

为满足日益增长的市场供货需求,不影响集团十三五的“千亿”销售目标,需要提高仓库的吞吐量,散件入库的工作效率就是其中一大重点。

二、操作合规,保障作业安全

人员码垛劳动强度大且操作不规范,安全风险高。

三、实现降本增效

原仓库入库环节用于码垛、叉车输送的人员至少需12人,人工成本较高。

四、减少质量风险

集团产品多元化,SKU(库存基本单元)多,易混乱;人工码放不规范。

如何选择切入点

原始作业方式

原散件入库作业方式为车辆到达后,人工进行码盘,再经叉车转运至收货区进行收货,收货完成后验收人员进行验收,验收合格后保管员进行组盘,再由叉车转运上架,完成入库

弊端

现有子公司散件入库作业方式为人工操作,主要有以下几点弊端:其一,人工码垛需先识别品种、规格、批号信息再分类码垛,效率低,易混码错码;其二,叉车转运效率不高,等待时间长,且存在安全风险;其三,采用人工进行信息核对、拆箱检查、扫描、外观检查等工作,耗时长。

选择自动化设计切入点

人工识别、码垛、转运是制约效率的最关键因素。其中针对码垛问题,无论是其他行业还是企业内部生产车间,码垛机械手均已作为成熟的设备应用于成品码垛工作中。因此,散件入库的自动化关键在于对件箱识别分流和转运方式的设计。

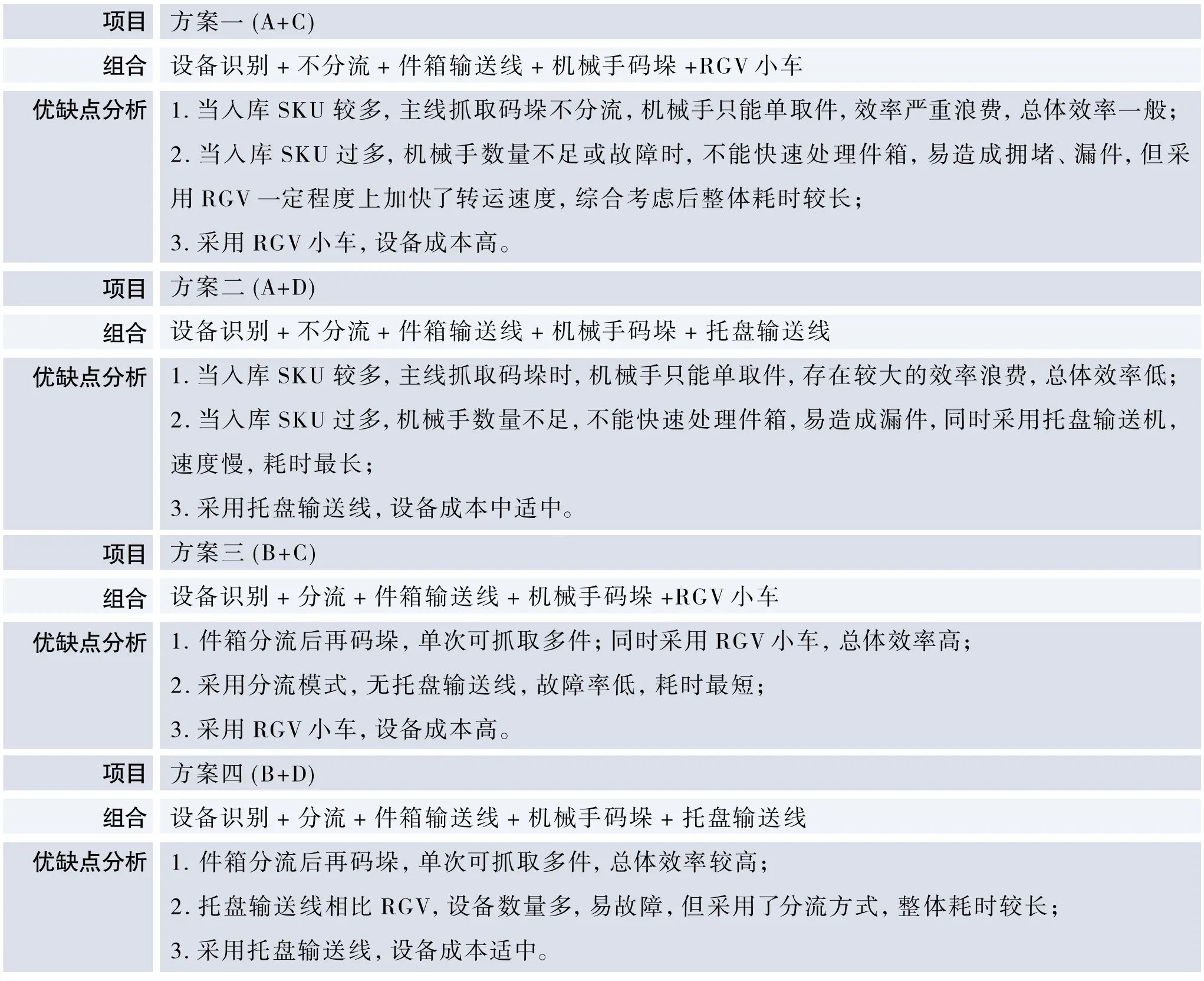

经过小组成员对四个方案进行打分,最终四个方案最终得分分别为:6.28分、5.44分、8.58分、7.52分,最终确定了设备识别+分流+件箱输送线+机械手码垛+RGV小车作为后续实施方案。

选择适配设备,并安装调试

方案优缺点分析

小组成员经过调研、咨询、外出调研最终选择配备中速件箱输送、2台机械手、3台RGV小车作为散件入库的硬件设施。并利用输送线将子公司零散药品输送至二楼,在二楼进行散件入库作业。保证了各环节的设备效率满足需求,无瓶颈。

经过攻坚克难,小组成员设计出散件入库自动化作业流程并应用,合理规避原作业方式潜在质量风险。为检验攻关效果,仓库于2018年03月12日—2018年04月04日连续运行了24天,并从中随机选取了五天数据。经过数据比对,散件入库工作效率在对策实施后有显著提升,工作效率为1979件/小时,准确率为100%,实现既定目标。