连铸机润滑自动化改造

卢普流

(新余钢铁集团有限公司,江西 新余 338001)

1 润滑系统现状

第一炼钢厂板坯机智能润滑是2010年的润滑系统,采用的是智能润滑点和单线分配器相结合的供油方式,也就是智能分油箱的任意出油口与单线分配器直连,由分配器给润滑点加油。

控制柜与现场分油箱的通信方式:现场总线式。

电磁阀的工作方式:常通式。也就是得电时电磁阀打开,此时该润滑点的油路与主管畅通。

润滑油站:称重显示,自动补油,油位高低数字量输入PLC。

2 改造原因

(1)润滑系统的触摸屏是老式的西门子屏幕,该屏幕不能存储归档润滑信息,盲式供油,不知道润滑情况,更不能查询润滑记录。

(2)润滑系统是批量供油,不能进行离散集中供油。润滑系统只能实现连续点工作供油,不能实现离散供油,即:不同地址的润滑点,虽然润滑参数相同,但是不能设置于同一个周期。

(3)因老化等原因,电磁阀弹簧恢复力度小、电磁阀阀芯磨损变细、电磁阀的阀腔磨损变大等会造成电磁阀油路内泄。只要管道有油压,润滑油就会随机排泄到各个润滑点,造成油耗很大,润滑效果不好。

(4)因称重传感器失灵,造成补油失效,经常出现补油补过,润滑油流的油站到处都是。

(5)电磁外泄漏油,极易造成污染浪费,造成设备功能不能正常工作。

3 改造方案一:经济即时型

(1)更换现场分油箱阀块,避免内泄。如下图红框内标。

图1 分油箱阀块更换

(2)改造后,避免内泄,减少外泄。

(3)优点:周期短,见效快。

缺点:每间隔一定的周期时间后会更换一遍,人力资源浪费,需要人工定期点检,定期维护保养,润滑质量不清楚。

4 改造方案二:改造升级型

(1)系统改造:程序升级,屏幕更换,画面简洁易观。

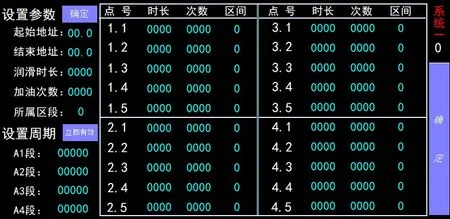

图2 升级改造程序

可以实现离散供油,地址不连续,润滑点参数相同的润滑点,可以设置在一个相同的周期段内。

图3 离散供油系统

(2)更换稳定可靠、可以存储润滑记录的触摸屏,润滑记录如下:

图4 润滑记录智能系统

润滑记录可以归档查询,润滑记录最长可以存储30天,便于维护检修人员查询。

(3)更换分油箱,把电磁阀的工作方式由常通式改变成通断型,彻底改变内泄和外泄。并且把分油箱的电路板由内部移动到分油箱面板上,避免内部空间狭小,不便于检修,延长电路板的使用寿命。

图5 模拟量模块

(4)增加模拟量模块,把油泵的重量和油位高度实时反应且显示到控制系统中,便于查看,双重保护,避免补油失效补过。增加压力传感器,把压力信号传送到控制系统,根据压力实时数据,实现在润滑时,高压停泵,低压启泵。

综合考虑到成本、人工、稳定以及后续管理各方面等因素影响,我厂采用润滑自动化改造这个办法,效果明显。

5 结论

当前第一炼钢厂生产规模产能逐步释放,尤其是连铸机的生产成为重中之重,板坯大部分设备都需要润滑,进行润滑系统自动化改造显得极其重要。对设备进行自动化改造后,明显能降低润滑油的浪费损失,也能降低人力的资源的浪费,实时监控润滑情况。