热轧板带粗轧高速钢工作辊的研发与应用

周 军,冯喜锋

(江苏共昌轧辊股份有限公司,江苏 宜兴 214253)

高速钢轧辊由于其良好的耐磨性和高温红硬性,近三十年来一直在不断的研发和应用试验,材质也不断地进行更新换代,目前在热轧精轧前段的应用基本比较成熟,但是在粗轧和精轧后段应用较少,主要是由于不同机架轧制环境和特性不同造成的,所以需要研究特定环境试用下的高速钢,研发个性化材质来适应,本文主要研究热轧粗轧环境下高速钢的研发与应用[1]。

1 粗轧高速钢的服役特点及性能设计方向

热轧粗轧机架分布常用的一般有两种:单机架4辊或者两辊R1+四辊R2,通常工作辊采用半钢、高铬钢材质,少量使用工具钢或者半高速钢,首先我们需要对使用环境和特点与精轧前段做一个对比分析:

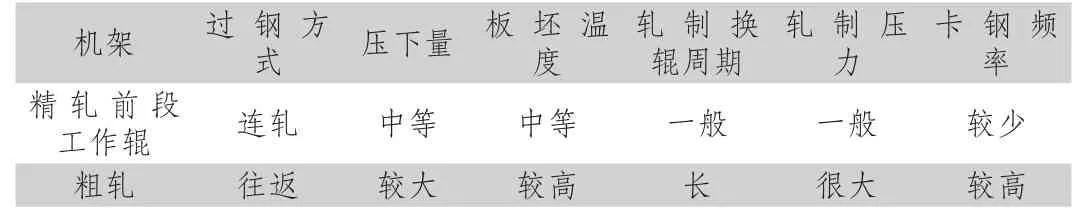

表1 使用环境对比分析

通过使用环境对比分析可以得出:无论是压下量、轧制压力,还是换辊周期、板坯温度及过钢方式,粗轧的工作辊的轧制条件和要求都高于精轧前段,这就要求轧辊具有较强的咬入性能、抗事故性,同时又要具有较好的高温红硬性及耐磨性。针对以上性能要求我们的设计思路主要有以下几点:

(1)适当降低C的含量。与精轧前段高速钢钢相比,适当降低C的含量,可以提高材料摩擦系数,从而改善轧辊的咬入性能,同时C含量适当降低,可以降低碳化物的总量,这样可以降低裂纹敏感性和提高抗事故性[2]。

(2)优化合金配比。降低Cr7C3碳化物的含量,一方面防止生产过量的共晶性质的网状碳化物,另一方面提高颗粒状的MC型碳化物的含量,使细小弥散的颗粒状碳化物更加均匀地分布在整个基体,从而降低网状热裂纹敏感度,提高辊面表面光洁度与氧化膜附着能力。

(3)设计新的热处理工艺以提高淬硬层深度。由于一般精轧前段轧辊单边使用厚度为35mm~50mm,而粗轧工作辊单边使用厚度都在50mm~75mm,需要设计新的热处理工艺以提高淬硬层深度、减小硬度落差,保证轧辊全寿命周期使用性能的一致性。

(4)选用高强度高韧性球墨铸铁。由于粗轧机架轧制压力大,瞬时轧制压力最大可达7000t~8000t,而且偶然会发生卡钢事故,所以采取先进的“双线四喂”进行球化和孕育,保证芯部强度,防止断辊恶性事故的发生。

(5)优化轧辊的使用维护方案。制定专门针对高速钢工作辊的使用维护方案,方案包括磨削量、换辊周期、检测跟踪、烫辊等制度,以及试用时对轧辊表面氧化膜的评估。

2 粗轧机架高速钢轧辊的设计

2.1 含碳量的设计理论方向及选用范围

碳含量:一部分和不同的合金结合形成合金碳化物,剩余部分以过饱和的碳溶于基体中,基体中碳的含量决定材质的属性、凝固特点、淬透性等。鉴于粗轧机架要求材质高韧性、高压下量等特点,碳含量设计稍低于传统高速钢,定为1.3%~1.8%。

2.2 合金的种类及含量选用

鉴于粗轧机架较高的轧制温度,为了提高轧辊的抗热裂性能,选用红硬性保持能力较好的钼元素为主,钼含量控制在3.0%~5.0%之间。

为了提高轧辊的耐磨性能、淬透性、高温强度等,必须有一定的铬含量,铬在基体中,主要和碳结合以Cr7C3、Cr3C形式存在,在基体中呈断续网状分布;另一方面,铬虽然提高材质耐磨性能、增加材质淬透性,但是铬含量不能太高,铬含量较高时,容易使Cr3C以连续网状形式存在,增加材质的热裂纹倾向,综合以上,铬含量稍低于精轧前段的高速钢轧辊,范围定在4.0%~6.0%。此外,为了提高材质的高温表面光洁度,以及促进轧辊使用过程中整体均匀磨损性能,避免“沟槽式”磨损,必须显著提高基体中弥散的、硬度较高的颗粒状碳化物的数量。弥散分布的颗粒状碳化物,以VC应用最为广泛,基于上述,钒含量定为3.0%~5.0%。

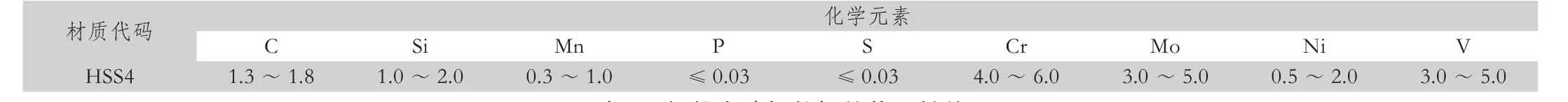

2.3 化学成分最终设计见表2

2.4 粗轧高速钢轧辊的热处理工艺设计

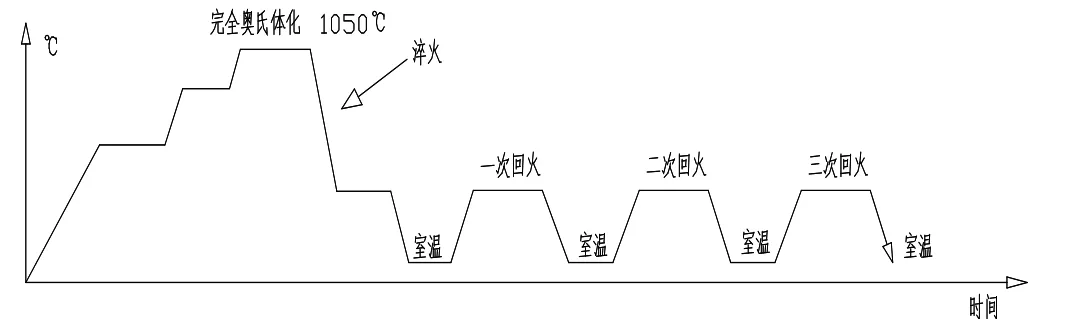

设计思路:粗轧高速钢轧辊因含有较高的合金含量,同时碳含量适当降低,因此基体组织中含有过饱和的合金元素,会进一步增加残余奥氏体含量,为了促进残余奥氏体转变充分,热处理工艺进行了重新调整[3],主要特点如下:

(1)高温保温阶段温度高,保温时间长,使所有外层充分奥氏体化,促进偏析组织充分溶解。

(2)淬火冷却速度快,均匀旋转淬火,整体冷却均匀,得到细小的马氏体组织。

(3)三次低温回火得到细小弥散分布的二次颗粒状碳化物,促进残奥充分转变,得到回火马氏体+少量回火贝氏体组织,精准控制辊身硬度[4]。

(4)热处理工艺设计曲线如下图1。

图1 粗轧高速钢简易热处理曲线

表2 粗轧高速钢化学成分表

表3 粗轧高速钢轧辊的物理性能

2.5 内层球墨铸铁设计

辊颈作为传动部位以高韧性、高强度为主,目前普遍采用高强度球墨铸铁,其抗拉强度控制在450MPa以上,为了保证大截面球墨铸铁的球化和孕育效果,我司采用国际先进的“双喂四线”的球化喂丝技术。球化过程实现边球化边孕育,球化过程平稳均匀,球化效果明显优于传统的包底堤坝式球化法[5,6]。

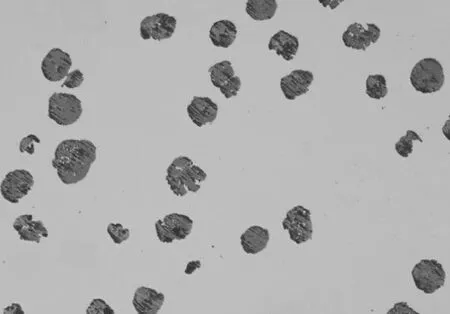

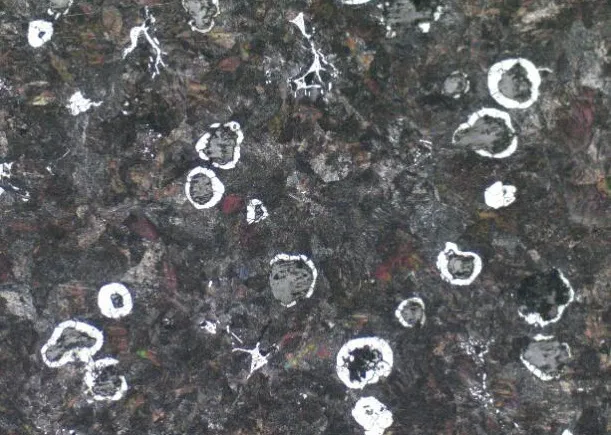

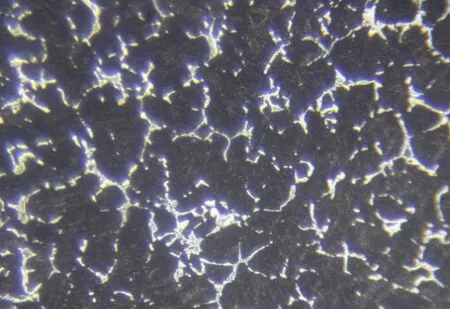

经辊颈部位球墨铸铁取样检测,腐蚀前与腐蚀后的金相组织如图2、图3。

图2 腐蚀前 100X

图3 腐蚀后 100X

经过喂丝球化的芯部组织,球化级别控制在2级左右,石墨大小可以达到5级(球墨铸铁金相检验 GB/T9441-2009),材料的强韧性得到了有效保证。

3 粗轧高速钢轧辊性能特点

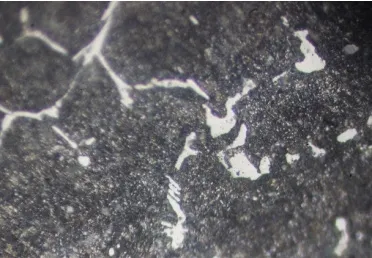

(1)粗轧高速钢轧辊的显微组织如图4、图5所示。

图4 辊身外层 100X

碳化物基本以MC、M6C、M7C3、M2C型碳化物为主,碳化物含量约10%~15%,呈断续网状分布,基体组织为回火马氏体,其中断续网状分布的合金碳化物,在轧辊的使用过程中起到骨架作用,为轧辊的耐磨性能提供保证。

图5 辊身外层 500X

(2)物理性能。①经过稳定的铸造及热处理工艺,粗轧高速钢轧辊的物理性能控制见表3,较高的硬度及硬度均匀性,为轧辊的辊型保持能力提供较好保障。②残奥量控制:≤5%。③残余应力控制:≤-300N/mm2。

4 粗轧高速钢轧辊的使用效果

粗轧高速钢轧辊研制完成后,在国内某1780不锈钢热轧线及2250热轧生产线进行了试用,试用效果非常成功,表面光洁度、单次过钢量等性能指标达到国际领先水平,主要优点如下:

(1)辊面光洁度对比表现。①在国内某1780不锈钢热轧线线上试用的效果对比如下图6、图7所示。②在国内某2250不锈钢热轧线上使用效果对比如图8、图9所示。

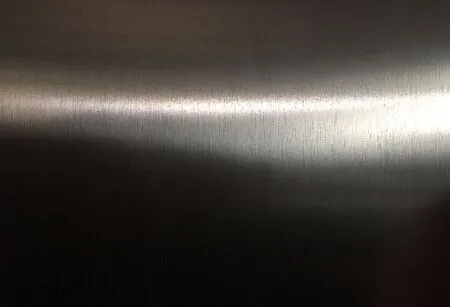

图6 本厂研发轧辊下机表面

图7 日本某厂轧辊下机表面

图8 本厂研发轧辊下机表面

图9 国内某厂轧辊下机表面

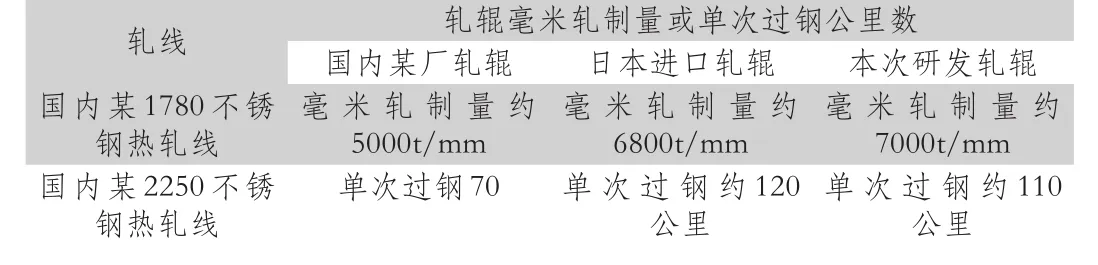

(2)辊面磨损对比数据如表4。

表4 对比数据

5 结语

粗轧用高速钢轧辊与传统的高铬钢材质相比,从设计方面来看,具有更高的合金含量、基体中析出较多的颗粒状碳化物,基体含碳量更低,硬质碳化物总量更高。在使用方面的表现为耐磨性高、韧性更好、表面网状热裂纹更加细小,同时单次过钢量高、辊面光洁度更好,辊型保持能力更优,完全可以取代国外进口轧辊。

该新型高速钢材质的开发并成功试用,对钢铁企业进行轧辊材质的升级换代、提高劳动生产率、降低生产成本、降低劳动强度、提高轧钢产品质量等具有重要意义,加快推进了粗轧机架高速钢的国产化进程和步伐,值得各钢铁企业热轧板带生产线进行推广和应用。