椭圆封头—筒体结构可靠性设计公式推导

罗惠敏 杨溪荣 韦权权

摘 要: 依据国际安全联合委员会(JCSS)推荐使用的由拉克维茨等出的JC法(可靠度计算方法)和第四强度理论,推导了压力容器椭圆封头和薄壁圆形筒体的可靠度计算公式。采用ANSYS中蒙特卡洛可靠度计算方法对上述公式的正确性进行了验证,同时分析了对结构可靠度影响较大的因素。以上研究为压力容器的可靠性分析提供了一定的参考。

关 键 词:JC法;可靠度分析;蒙特卡洛;压力容器

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2019)08-1894-04

Abstract: Based on the JC method (reliability calculation method) and the fourth strength theory proposed by the International Security Council (JCSS), the reliability calculation formula of the elliptical seal head and thin circular cylinder of the pressure vessel was derived. The correctness of the above formula was verified by Monte Carlo reliability calculation method in ANSYS, and the factors that have great influence on structural reliability were analyzed. The above research provides reference for the reliability analysis of pressure vessel.Key words: JC method;Reliability analysis; Monte Carlo;Pressure vessel

随着石油化工行业的大型化发展,对压力容器设计提出了越来越高的要求,不仅需要其能完成预定的功能并确保安全性,同时对其经济性和可靠性也提出了要求。在保证压力容器安全性的前提下,兼顾其经济性已经具有越来越重要的意义[1]。在压力容器设计过程中,其设计压力、材料强度和结构尺寸等均具有随机性,而现有标准将这些参数按照确定量处理,通过采用较大的安全系数来确保结构的安全性,显然不能达到较好的经济性[2, 3]。本文采用JC法[4](可靠度计算方法)和第四强度理论,推导出压力容器椭圆封头和圆形筒体的可靠度计算公式,并将其应用到椭圆封头—筒体结构的设计中,再采用ANSYS中蒙特卡洛[5]可靠度计算方法进行验证,分析了对结构可靠度影响最大的因素,为压力容器的可靠性设计提供参考。

1.2 椭圆封头可靠度计算

椭圆封头的应力组成同球形封头相似,除由筒体承压所造成的一次应力外,在连接位置还存在不连贯分布的应力。参考在实际中获得的经验和材料力学等力学理论能够得知,椭圆封头的承载状态和一个无因变量—a/b相关,所以在a/b处于1.0~2.6范围内时,在实际情况中使用如下的公式求出椭圆封头的应力增大系数K [6]式(7)可以看做2K=封头承载应力除以周向一次应力,即在a/b处于1.0~2.6范围内时,椭圆封头的承载的全部应力同内径相当的球形封头一次应力的比值为K。所以能够推到出的功能函数如下所示:

通过JC法计算出等效的均数和方差,再进一步进行计算即可得出椭圆封头的可靠性指标:

1.3 椭圆封头—筒体结构可靠度

结构的可靠度为:

2.2 可靠性分析

以上一小节通过理论公式计算得到的筒体——椭圆封头结构为研究对象,使用ANSYS建立如图1所示的有限元模型,对上述结构进行可靠性求解。

进行求解参数设置时,将筒体内径(R)、封头长轴(Rt)、筒体壁厚(t1)、封头壁厚(t2)、设计压力(P)和屈服强度(yies)看做符合高斯分布的参数。同时定义功能函数为:

(2)求解结果Z(功能函数)灵敏度计算结果如图3所示,对求解结果进行分析能够得知,yies、P和t1对功能函数的影响较大,其余参数影响较小。当yies增大时,结构的承载能力提升,可靠度增大。

(4)在置信度为95%的情况下,Z<0的概率为0%,即容器的失效概率为0%,此时结构的可靠度为100%。

2.3 强度分析验证

根据表1确定的设计参数在ANSYS有限元软件中建立如图5所示的有限元模型。

图5中椭圆封头和筒体的厚度均按照表1中的均值建立有限元模型,选用PLANE 182单元,并将单元特性修改为轴对称。在筒体下面施加符合总体坐标系的Y向0位移约束,在椭圆封头左端面施加符合总体坐标系的X向0位移约束。在筒体和椭圆封头内表面施加5 MPa的压力。随后进入ANSYS的计算模块点击计算求得椭圆封头—筒体模型在此条件下的应力分布如图6所示。

从图6中可以看出最大应力位于椭圆封头和筒体连接处,同时筒体部分和封头远离连接处部分的应力较为均匀,同时在最大应力处的应力分布呈现斜纹状和分层分布,所以对于椭圆封头和筒体远离连接处部分的应力应该为一次应力,对于连接处的应力是一次加二次应力。

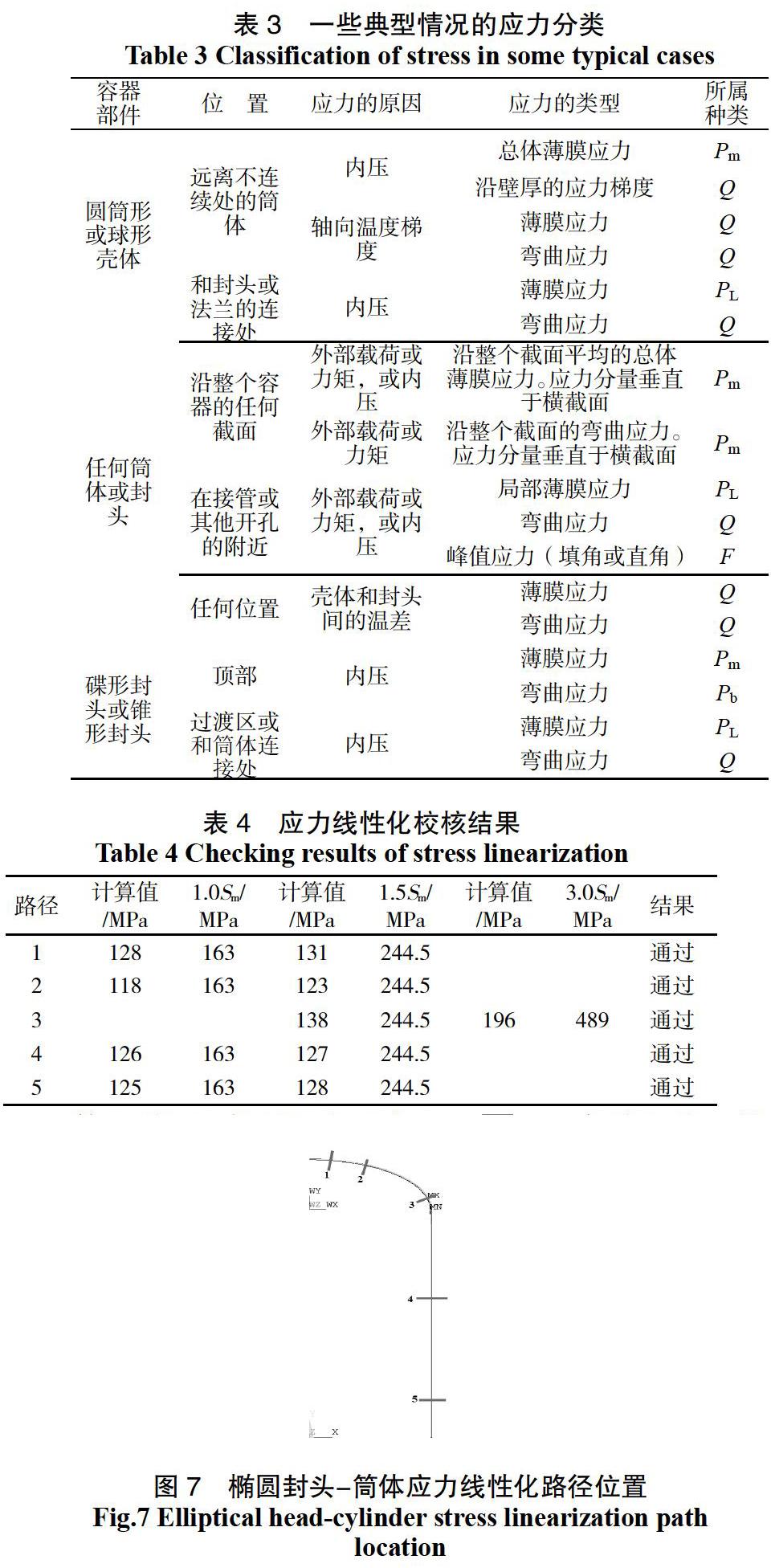

根据中国分析设计标准JB4732-1995《钢制压力容器——分析設计标准》(2005年确认)中规定的应力分类方法如表3所示。

同时结合上面的应力分析,应在椭圆封头上选取两条路径,一条靠近椭圆封头的左侧端面,但是为了排除约束条件对应力分布的影响,该路径距离左侧端面的距离应该大于,具体位置如图7中的路径1所示。

同时为了保证路径1的位置正确,应该在距离1较近的位置再做一条路径2。在筒体和封头模型连接处,是应力的最大位置,从保证模型安全性的角度出发,应该在此处取一条应力线性化路径,具体位置如图7中路径3所示。为了保证筒体的强度合格,应该在筒体上选择两条路径,一条路径靠近筒体下端面,但是距离要大于,一条路径位于筒体的中部,所做路径的具体位置如图7中路径5和路径4所示。最終所有路径的位置如图7所示。

根据JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)中规定的16MnR在100 ℃下的设计应力强度为163 MPa,根据图5中所示的计算结果可知,本文选用的筒体—椭圆封头模型的最大应力为196.839 MPa,大于16MnR的设计应力强度163 MPa,但是小于1.5倍的设计应力强度244.5 MPa。

如果确定结构中不包含一次应力,那么可以根据标准中的校核方法认定该结构的强度满足标准要求,但是根据上述分析,可知该结构中包含了一次应力,所以应该按照图7中所示的路径位置,在ANSYS有限元软件中使用应力线性化模块做相对应的路径。并依次提取出所做路径的薄膜应力和薄膜加弯曲应力进行校核。对图7中的5条应力线性化路径校核结果如表4所示。

根据表4中的应力线性化校核结果,知道使用可靠性分析设计方法确定的椭圆封头和筒体厚度是满足分析设计标准对结构的强度要求。

3 结 论

压力容器设计过程中,设计压力、筒体内直径和材料屈服强度等因素不是相互独立的,相互间存在一定的相关性,所以有必要对压力容器进行可靠性分析和设计。本文使用JC法推导出压力容器筒体和椭圆封头可靠度计算公式,同时通过计算软件中的可靠度求解方法对结构进行建模求解。最后使用ANSYS有限元软件中的强度分析模块对椭圆封头—筒体模型进行分析计算,并按照中国现行的分析设计标准,对结构上的路径进行应力分类,并分别校核其计算结果,可以得知该结构的强度满足标准要求。所以该可靠度计算公式可用于筒体和椭圆封头的可靠性设计。

参考文献:

[1] 路智敏.压力容器壳体的可靠性设计及在固体火箭发动机壳体上的应用[D].北京:北京交通大学,2009.

[2]Yao C. LRFD calibration of bridge foundations subjected to scour and risk analysis[J]. Dissertations & Theses - Gradworks, 2013.

[3]Marquez Balderrama J. A simplified method to develop LRFD preliminary design charts for prestressed concrete bridges[J]. Dissertations & Theses - Gradworks, 2015.

[4]Rackwitz R, a B. Flessler. Structural reliability under combined random load sequences[J]. Computers & Structures, 1978, 9(5): 489–494.

[5]孙博.烧结炉压力容器的应力分析与可靠性分析[D]. 沈阳:沈阳工业大学,2014.

[6]Cai B, et al. Exploratory study on load and resistance factor design of pressure vessel for subsea blowout preventers[J]. Engineering Failure Analysis, 2013, 27(1): 119–129.

[7]胡瀚元,谢禹钧,黄新,等.基于有限元法的高压球罐强度可靠性分析[J].当代化工,2005,44(01):187-189.