180T钢包回转台应力计算与分析

李玉庆 张爱刚 杨建立

(1.中国原子能科学研究院 北京 102413;2.同方威视技术股份有限公司 北京 100084;3. 北京首钢国际工程技术有限公司 北京 100043)

1 前言

钢包回转台是连铸设备中的关键设备,它的作用是将钢包迅速地进行越跨转运,实现满包与空包之间的快速更换,因此要求钢包回转台在工作时要绝对安全可靠[1]。

本文研究的钢包回转台原设计承载能力为单侧160t,回转台结构为直臂式结构,钢包回转台由底座、回转臂、驱动装置、回转轴承、事故驱动控制系统、润滑系统和锚固件等部件组成。支撑钢包的回转臂为钢板焊接结构,整个结构为中空的箱型梁,内部用隔板进行加固。每个箱型梁的内部,都有加强板进行加固处理。原回转台设计承载能力为单支臂160t,现对钢包进行扩容改造,现单侧承重增加到180t,转台是否能够满足改造的要求成为项目的关键。由于钢包回转台结构复杂,相互交叉的筋板相对较多,传统的应力计算方法难以满足计算的要求,因此本文运用ANSYS有限元分析的方法对转台进行应力计算,通过计算结果可以对转台改造提供一定的参考[2]。

2 回转台模型的建立

2.1 转台受力情况分析

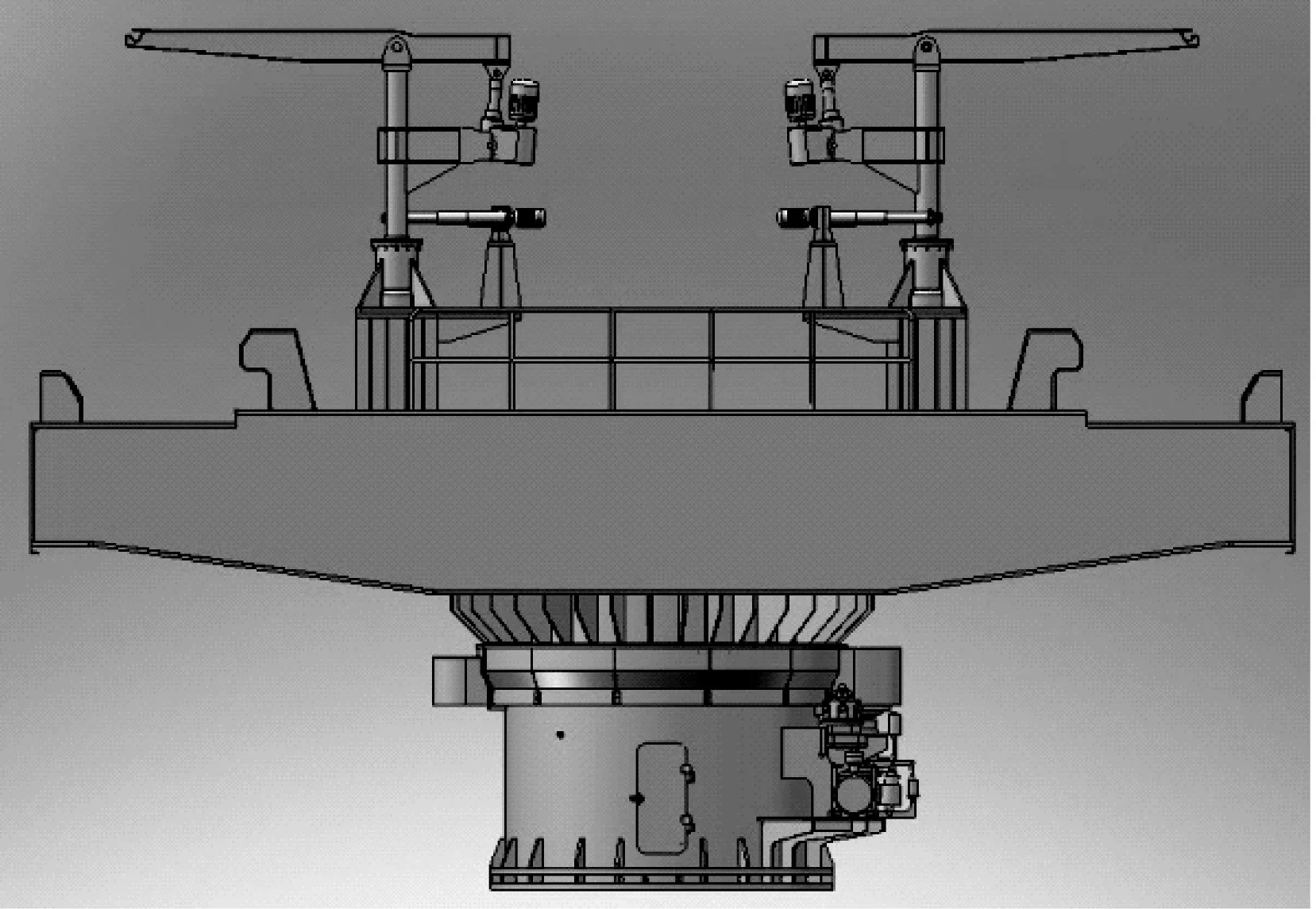

原设计钢包回转台结构如图1所示。

图1 原设计钢包回转台结构图

对钢包回转台进行分析得到,钢包回转台在工作过程中,需要承载钢包为中间包源源不断的提供钢液,回转台要承受垂直载荷、倾翻力矩和扭矩多载荷的综合作用,由于钢包回转台为对称布置,因此得到钢包回转台在以下两种极限情况下,最有可能出现最大应力,其钢包回转台受力分析如表1所示。

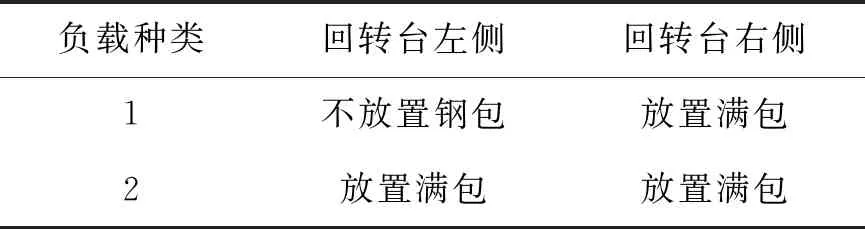

表1 钢包回转台受力分析表

负载种类回转台左侧回转台右侧1不放置钢包放置满包2放置满包放置满包

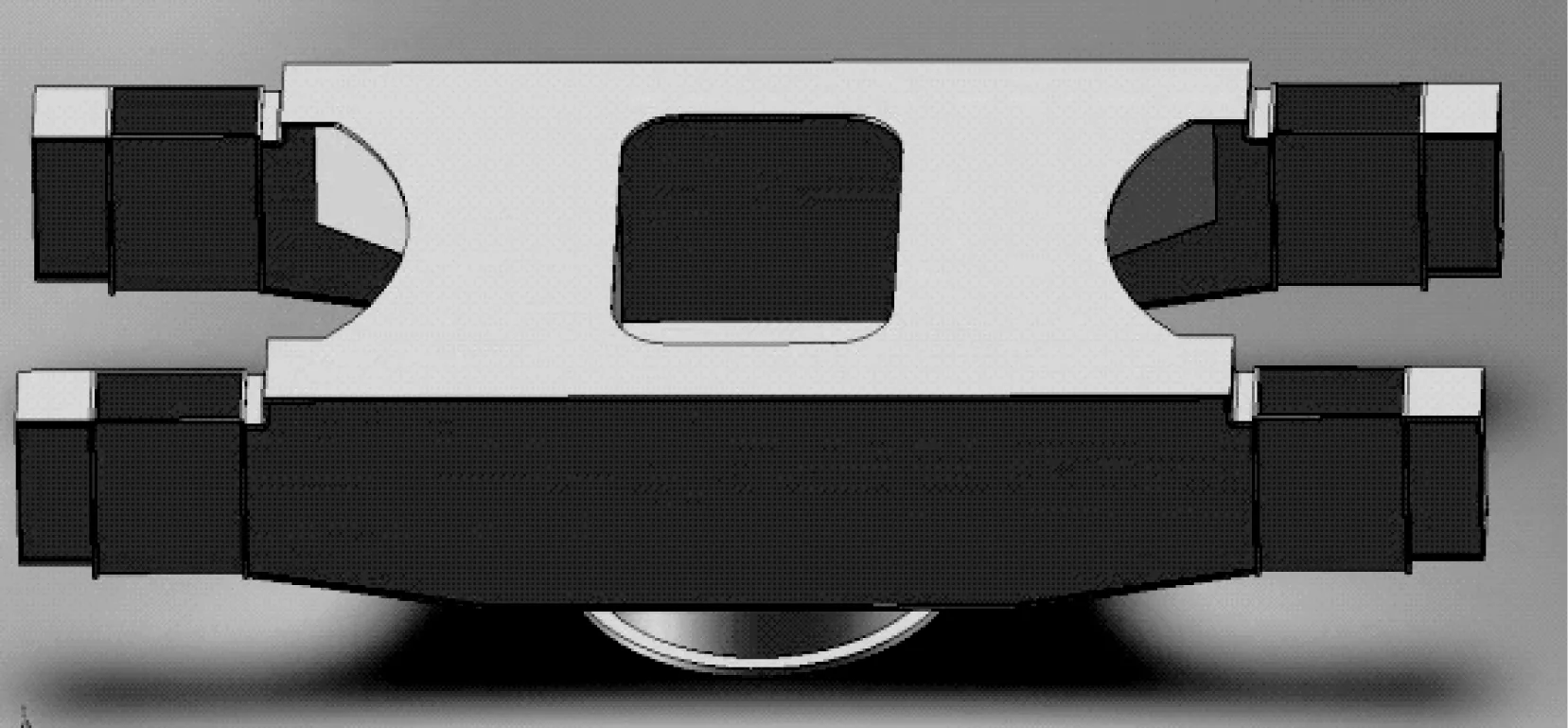

2.2回转台简化模型的建立

由于钢包回转台模型相对比较复杂,有很多不规则的钢板拼接而成,在ANSYS划分网格和分析时容易产生缺陷,同时在建立模型时较为困难,因此在建立钢包回转台模型时,可以将其中的一些对应力影响不大的筋板部件简化,简化后的模型共计92个体,采用Solidworks软件对转台建立的模型如图2所示。

在Solidworks中进行单位制转化,然后将模型保存合适的格式导入ANSYS软件中,经过对导入模型进行分析,无干涉,失真等缺陷的发生,导入模型符合实际工况,模型准确可靠,可以利用该模型进行应力计算和校核。

图2 钢包回转台简化模型

3 转台模型的应力计算

3.1 转台受力情况计算

钢包在单侧承载180t钢包时,钢包施加外力通过称重平面对钢包回转台进行加载。当钢包下降速度为4.98m/min时,冲击系数为1.2;当钢包以最高速度12.48m/min下方时,冲击系数也为超过1.5。一般对于结构设计取1.2~1.5,为了安全起见,该计算取冲击系数为1.7[3]。设定称量平面尺寸S。

S=πR2=0.062m2

(1)

钢包通过两个耳轴作用到回转台上,钢包的重量可以近似认为平均分布到两个称量头上,单个称量平面受到的力F。

F=90000×9.8×1.7=1499400N

(2)

(3)

回转台在工作过程中,在回转轴承的导向作用下,沿轴心做往复的回转运动,因此在回转台底部平面采用位移全约束。回转台承受自身重力外还要承受钢包的重力,设定重力加速度为9.8m/s2,对模型进行加载计算。

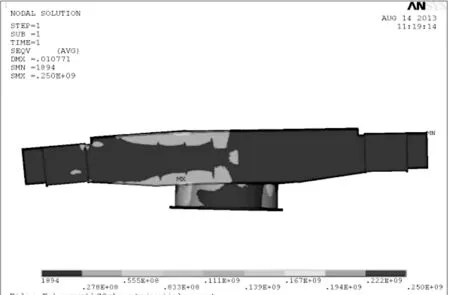

3.2 转台模型应力计算

将导入的转台模型进行布尔操作,将钢板焊接位置等效钢板自身强度,选择合适的单元类型进行定义,钢包回转台在承载钢包以后,回转台结构的温度在60℃左右,对于材料的属性变化不大,则取常温下材料的参数进行计算[4]。选择合适的网格精度对模型进行网格划分,得到634969个单元。划分后回转台的网格如图3所示。

ANSYS后处理结果显示是基于第四强度理论计算得到的,计算公式为:

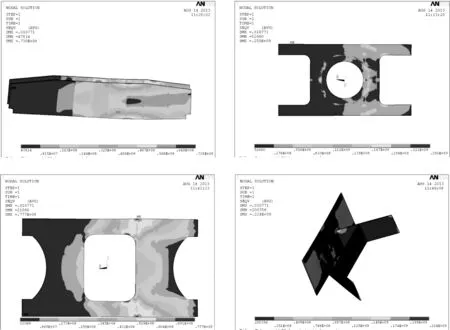

σ1,σ2,σ3为三个主应力,σs为材料的屈服强度。回转台主体材料为16Mn,其屈服强度约为345Mpa,其剪切强度为210Mpa,抗压强度为490~620Mpa。当回转台上承载双满包的时,回转台整体受力如图4所示。

此时回转台最大应力为173Mpa,最大应力发生A字型筋板与立筋板连接处。其中最大应变为5.8mm,最大应变发生在回转台的端部。

双包位转台主要承重部件应力如图5所示。

图3 转台模型划分网格

图4 双包位转台受力图

图5 双包位主要承重部件受力图

回转台的承载箱体最大应力为77.2Mpa,底部钢板最大应力为99.7Mpa,上层面板最大应力为101 Mpa,A字型筋板与立筋板连接处最大应力为173Mpa。以上关键位置受力情况均小于材料的许用应力值,即原设计可以满足改造的需求。

当回转台单侧承载满包,另一侧不承载钢包时,回转台受力如图6所示:回转台最大应力为250Mpa,发生在筋板与回转台底部连接处。其中最大应变为10.77mm,发生在回转台的端部。单包位转台主要承重部件应力如图7所示。

图6 单包位转台受力图

回转台的承载箱体最大应力为73Mpa,底部钢板最大应力为250Mpa,上层面板最大应力为77.7 Mpa,A字型筋板与立筋板连接处最大应力为224Mpa。以上关键位置极限情况下,受力均小于材料的许用应力值,则原设计满足改造的需求。在建立钢包回转台模型时,出于计算速度和内存的需要,省去了回转筒内侧的18块筋板和外侧的36块筋板,在实际工作中,这些筋板对模型有一定的加强作用,会对计算的应力值有一定的减弱作用,因此结合以上计算模型数据,可以得到原钢包回转台在没有制造和使用缺陷的情况下,可以认为满足改造的需求。

图7 单包位主要承重部件受力图

4 总结

1)通过对回转台应力校核计算分析得到,回转台在两种工况下均能够满足钢包回转台改造的需求。

2)若转台支臂采用箱型梁设计可以有效改善转台的受力状态,可以较大程度的减小应力集中的产生。

3)转台两侧的A型设计可以使转台侧板受力更为均匀,同时对转台有一定的保护作用。