离线式冷床高速上钢装置有限元分析

董祖伟

(中冶华天工程技术有限公司 江苏南京 210019)

1 前言

对于高速棒材生产线而言,冷床高速上钢装置是关键设备。正常生产时产线上的转毂转配需要保持转毂通道的同轴度,传统固定式横梁采用垫片组调节[1]。垫片组调节的精度不高且常常受制于设备空间的限制调节并不方便。

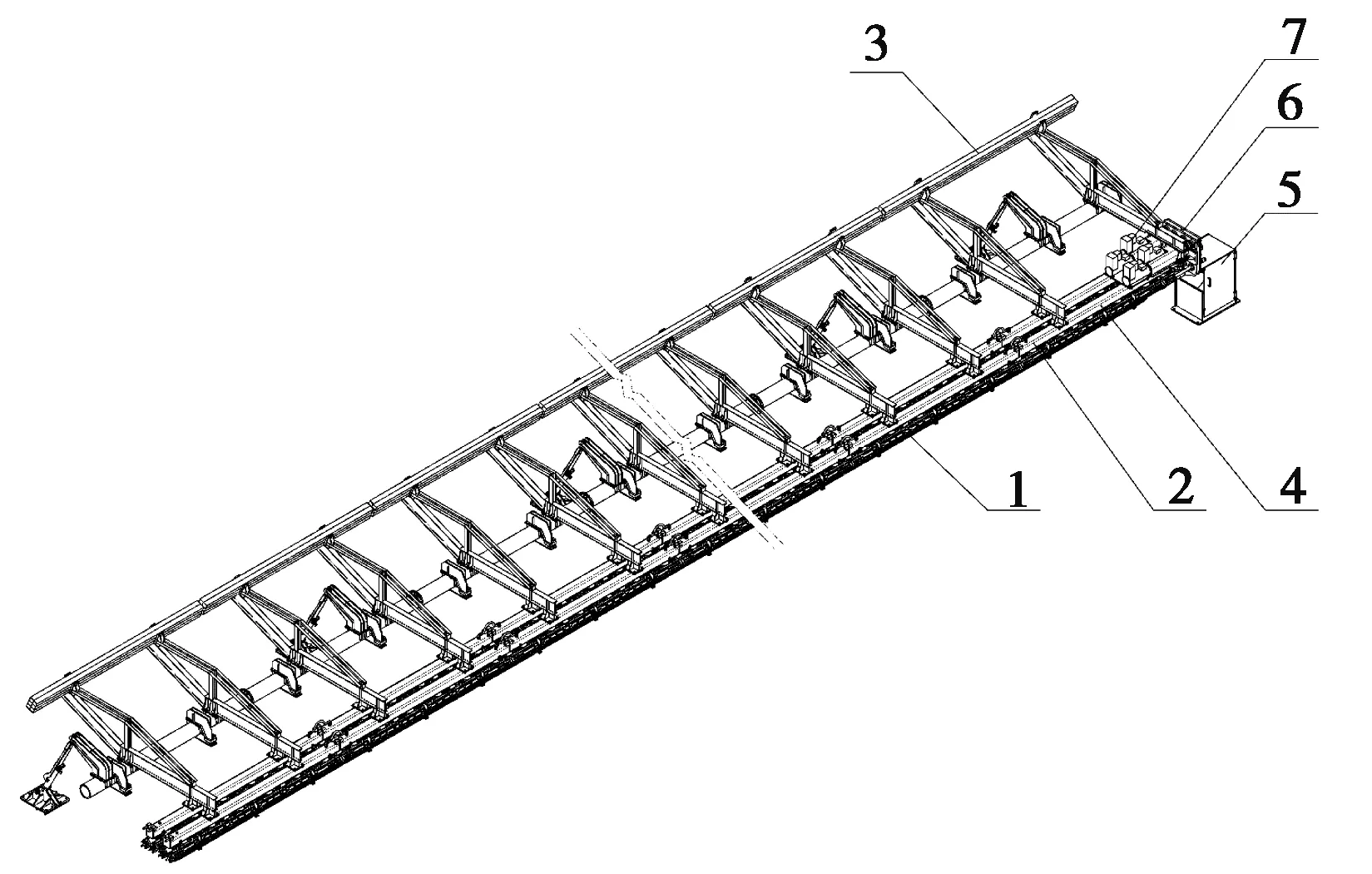

当转毂装配需要更换零部件时更是受制于空间的限制,常常需要将转毂装配横移出固定式横梁区域后再吊出,极易造成上钢系统关键设备转毂的损坏,直接影响到产品的产量和质量。现介绍一种可离线式冷床高速上钢装置,如图1所示。

1-转毂装配;2-传动转毂装配;3-转毂离线装置;4-导板装配;5-事故收集装置;6-减速箱;7-传动装置 图1 离线式冷床高速上钢装置

2 离线式冷床高速上钢装置介绍

2.1 设备组成

离线式冷床高速上钢装置主要有转毂装配、传动转毂装配、转毂离线装置、导板装配、事故收集装置、传动装置、传动电机装配以及位置控制及随机配管组成。

2.2 设备功能

转毂装配由横梁、传动轴、轴承座、内侧挡板、转毂组成。转毂安装于传动轴上,转毂与内侧挡板形成封闭空腔供轧件通过,当轧件完全进入上钢装置时,传动装置驱动传动轴带动转毂转动90°,轧件脱离封闭空腔落入固定其下方的导板装配,通过导板角度的调节将轧件引入冷床[2]。转毂装配可根据工艺需要制作成为若干标准段,首尾通过转毂端头的法兰联接,如图2所示。

1-横梁摇臂;2-吊架;3-配重梁;4-摇臂动力部件;5-制动拉杆;6-机座;7-支座杆;8-回转梁;9-轴承座;10-位置控制装置;11-拉杆动力部件

在装置的尾部设置有传动转毂装配除了拥有转毂装配的功能外,其上端设置有联接板固定传动电机,其端头亦设置有联接板固定减速箱,如此实现整个传动装置的随机安装,避免了设备落地,布置紧凑。为避免轧件因事故不能及时停止在装置内部,从而冲出装置造成危险,在装置尾部设置带有下压板的事故收集装置。转毂装配和传动转毂装配整体安装在液动或气动的转毂离线装置上,如图2所示。优点是当出现故障时可现实转毂装配的分段脱离工作位,便于检修与安装。

3 转毂离线装置

3.1 结构及功能简介

由横梁摇臂、回转梁、轴承座、吊架、支座杆、摇臂动力部件、制动拉杆、拉杆动力部件和机座以及配重梁组成。横梁摇臂与回转梁相连,吊架与回转梁相连接,机座与吊架间设置有伸缩动力部件用于实现转毂的离线。轴承座与支座杆间设置有调节装置,用于调节转毂的水平度。所述的回转梁与轴承座之间设置有接近开关,实现角度调节。横梁摇臂的另一端设置有联接板用于固定转毂装配,另一端设置有安放配重梁的凹槽用于平衡转毂装配的重量。

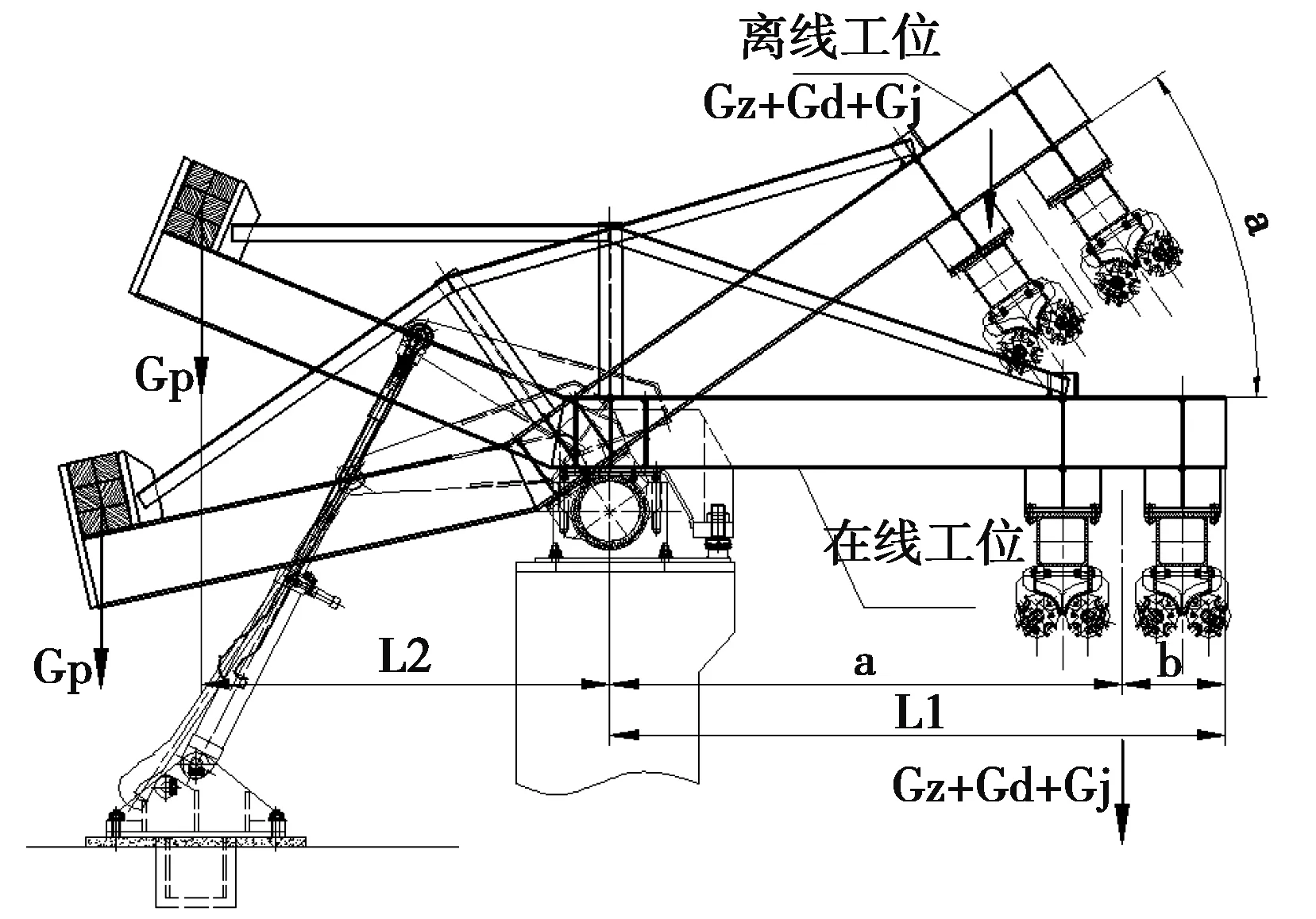

3.2 受力分析

整套装置由若干转毂离线装置组成,正常生产时需要横梁摇臂保持水平。由图2可以看出横梁摇臂可以围绕中心回转点旋转,是一个悬臂梁结构。正常生产时,设备本体会收到来自轧件的冲击以及转毂转动和停止是也会对设备产生影响。因此横梁摇臂需要具有一定的刚度与挠度。

图3 转毂离线装置工位

转毂离线装置工位分为在线工位和离线工位,如图3所示。从受力角度分析,当转毂离线装置处于在线工位所承受的力矩最大。由上文可知,上钢离线装置由驱动段离线装置和若干段从动段离线装置组成。驱动段的受力较为复杂,除了承载配重Gp和转毂装配Gz对横梁产生的重力弯矩以外,还需承载电机驱动装配Gd及和减速箱Gj的重力弯矩,此外还克服棒材输送时产生运动方向的摩擦力Ff。

受静载荷梁的挠度计算公式[3]:

型钢截面惯性矩计算公式:

式中:f—挠度,向下变位者为正;

P—集中载荷,N;

E—弹性模量,MPa;

I—截面的惯性转矩 ,N·m;

B—翼板的厚度,mm;

H—翼板的高度,mm;

h—腹板的厚度,mm;

b—腹板的高度,mm。

利用Inventor建立三维模型,并导入分析软件,如图4所示。考虑到驱动段转毂离线装置的结构比较复杂,为多部件组合而成,完全以实体模型进行有限元分析较为困难,对于不重要的圆角、螺栓已经优化。

图4 驱动段转毂离线装置

3.3 计算结果

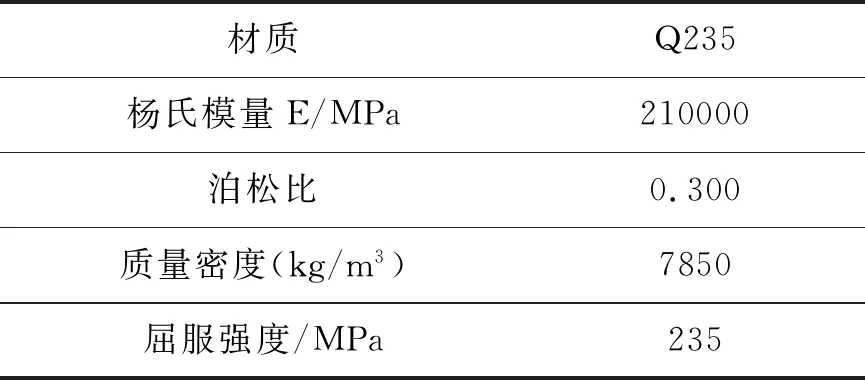

分别分析两种工位时横梁所受情况。导入有限元分析后,设置材质为普通碳钢Q235,材料相关特征参数如表1所示。

表1 材料属性

加载设计算例载荷及边界条件,网格划分,运算得出计算结果如下:

图5为工作位装置横梁处工作位时Mises等效应力图,可见在外部载荷的作用下,沿受力方向产生变形。尤其是安装转毂一侧的横梁根部产生了较大的剪切应力,但该处最大值不超过Q235材料的屈服强度值235MPa。结构整体主要Mises应力值在0~35MPa之间,取安全系数5,许用应力47MPa。部件的静力强度满足要求。

图5 工作位时Mises等效应力

图6 工作位时位移量

图6为工作位时位移量反映的是悬臂梁的顶端产生了较大的变形量,最大位移量出现在靠近传动装置一段的横梁顶端,这也与实际相符合。最大位移量约7.8mm,理论上这个数值越小越好,由于此次分析只单独考虑的转毂离线装置的一个部件,而忽略实际工况转毂装配横梁对其的加强作用,因此部件的位移量满足设计要求。

4 结论

随着装备技术的提升,高精度、高质量的小规格直条棒材的需求日益增加。高速轧制工艺以其轧制速度高、轧线的事故率低、产品成才率高、产品精度和质量高等特点正逐渐取代传统切分轧制工艺[4]。并且随着钢厂工业自动化程度要求的不断提高,设备的自动化水平也要求不断提高。本设备配合位置控制装置和拉杆动力部件可远程实现上钢装置的整体和局部离线,同时本文也为离线装置的设计分析提供了一种方法。