气动阀合金阀瓣开裂原因分析

李贵杰 骆云龙

(阳江核电有限公司,广东 阳江 529941)

0 引言

国外某公司生产的一种气动阀,阀瓣由Z2CN18-10奥氏体不锈钢基材及其表面堆焊司太立合金组成。某电厂正常检修中发现功能位置为206VP的该型气动阀阀瓣顶部圆形部分发生开裂,其圆顶直径18mm,约3/4的面积开裂脱落,脱落部分厚度2mm。后续对同类型的其他阀门进行检查,发现编号209VP、091VP、092VP、115VP、119VP、114VP、136VP、122VP等多个阀门阀瓣均存在裂纹。可能存在共模失效问题,本文对206VP和209VP两个阀门开展理化检测与分析。

1 检查方法与结果

1.1 宏观检查

对两送检的阀瓣进行宏观观察;阀瓣缺陷的宏观位置照片如图1所示。

图1 阀瓣缺陷的宏观位置

对缺陷部位进行宏观检查,缺陷处的宏观形貌照片如图2所示。

从图2中(a)、(b)照片可以看出, 206VP阀瓣圆顶堆焊层约3/4已脱落;阀瓣圆顶外表面司太立合金堆焊层断口可以看到黄褐色的腐蚀产物,中心位置的不锈钢基体也有明显的锈迹;不锈钢基体四周则呈现出较亮的结晶状脆断形貌图2(a)所示。由图2中(c)、(d)照片可以看出, 209VP阀瓣顶部中心附近存在一条主裂纹1,圆顶外侧存在一条次裂纹2。

图2 阀瓣缺陷处的宏观形貌

1.2 化学成分分析

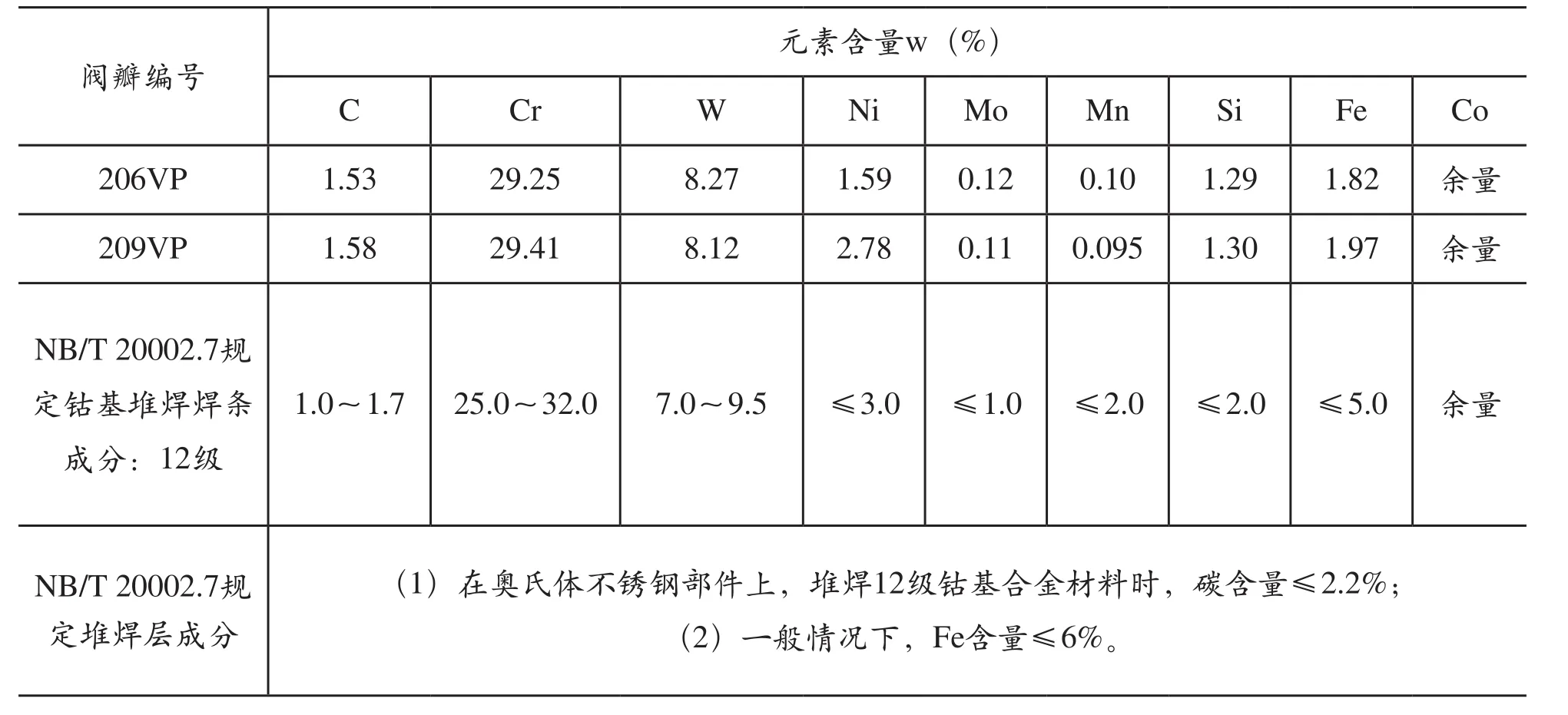

对阀瓣司太立堆焊层进行化学成分分析,表1为堆焊层化学成分。

表1 堆焊层化学成分

1.3 硬度测试

测试设备:HV-50Z型自动转塔数显维氏硬度计;

测试条件:负荷10kg、负荷保持时间10s;

测试方法:按照GB/T 4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》进行;

在两阀瓣的纵剖面金相试样上对外层司太立堆焊层进行硬度测试,测试位置及测试值如图3及表2所示。

图3 堆焊层硬度测试位置示意图

1.4 金相检验

检验设备:Zeiss Axiovert 200MAT 金相显微镜;将两个阀瓣纵向对称剖开,制备金相试样后在金相显微镜下观察;

206VP阀瓣检验位置及金相组织如图4所示。

表2 堆焊层硬度测试值(HV10)

图4 206VP阀瓣金相组织

由图4中图4(b)和图4(c)可见,断面处堆焊层与不锈钢基体在熔合线位置沿不锈钢基体出现沿晶开裂,部分不锈钢晶粒在制样过程中脱落;图4(d)可见,裂纹从堆焊层与不锈钢基体的结合面附近启裂,之后裂纹以近似垂直于外表面的方向以沿晶形式向堆焊层外表面扩展。由裂纹根部及尖端放大图4(e)和图4(f)可见,裂纹以沿晶扩展为主。图4(g)为断口位置在金相显微镜下的放大形貌,堆焊层金相组织为奥氏体枝晶+晶间碳化物。不锈钢基体为奥氏体组织。

209VP阀瓣检验位置示意图及金相组织如图5所示。

由图5(b)和图5(c)可见,裂纹已贯穿阀瓣外层司太立堆焊层,在不锈钢基体热影响区同样存在晶间裂纹,部分晶粒在制样过程中脱落;通过照片d中二次裂纹的形貌特征可以看出,裂纹由结合面附近以沿晶形式向堆焊层外表面扩展;照片e表明裂纹附近堆焊层的金相组织为奥氏体枝晶+碳化物。

1.5 断口微观分析

检验设备:VEGA TS 5136XM扫描电子显微镜。

将已断裂的206VP阀瓣置于扫描电子显微镜下进行断口形貌分析,得到形貌如图6所示。

图5 209VP阀瓣金相组织

图6 206VP阀瓣断口形貌

阀瓣脱落后不锈钢基体表面(图6(a)中位置1)为典型的冰糖状沿晶断口形貌图6(b),阀瓣顶部中心位置堆焊层与不锈钢基体已经剥离(图6(c)、(d)。

对堆焊层断面进行微观观察发现,堆焊层断口表面被腐蚀产物覆盖,靠近熔合线位置图6(c)中位置2)处断面腐蚀形貌呈现泥纹状图6(e),靠近堆焊层表面位置(图6(c)中位置3)断面腐蚀产物则呈疏松的渣状形态(图6(f))。

分别对两位置腐蚀产物进行能谱分析,如图7所示。

图7 图6照片c中位置2、3腐蚀产物能谱分析

2 讨论

化学成分分析表明两阀瓣外层堆焊层各元素含量均符合NB/T 20002.7-2003标准对12级钴基合金材料的化学成分要求;硬度测试中,206VP堆焊层硬度为468~505HV,209VP堆焊层为475~536HV,硬度值分散性较大;金相检验表明,两个阀瓣堆焊层金相组织均为奥氏体枝晶+晶间碳化物,不锈钢基体为奥氏体组织,组织未见明显异常。206VP阀瓣的内部裂纹和209VP阀瓣裂纹都是从堆焊层和不锈钢基体的结合面附近启裂,以沿晶形式向外扩展的。不锈钢热影响区内裂纹是以沿晶形式扩展的;断口微观分析表明,堆焊层断口表面覆盖有褐色腐蚀产物,能谱分析结果显示为Fe和Cr的氧化物。不锈钢基体断口为典型的冰糖状沿晶断口形貌。

综上所述,两阀瓣外层堆焊层各元素含量均符合NB/T 20002.7-2003标准要求,可排除焊材错用和焊接过程中引起堆焊层增碳的情况。通过对裂纹的宏微观分析和金相检验可知,两阀瓣上的裂纹和断口裂纹开裂性质相同,都是以沿晶形式扩展。司太立合金的导热性很差,且在高温下有相当好的抗应力松弛性能,如果焊前预热和焊后热处理没有做到位,就可能在堆焊层焊道和近缝区处存在较大的拉伸残余应力,可能导致堆焊层在焊接或焊后冷却过程中形成微裂纹,或者在使用过程中,在外部载荷和内部残余应力的共同作用下产生开裂。206VP和209VP的堆焊层硬度分别为468~505HV和475~536HV,硬度分散性较大,侧面反映出堆焊层内的残余应力水平较高。

3 结论

(1)堆焊层裂纹和断口裂纹均为沿晶裂纹;

(2)阀瓣堆焊层在焊前预热和焊后热处理不足,导致堆焊层硬度分散性大,残余应力水平高,是导致该批阀门阀瓣开裂的主要原因。