非接触磁应力检测技术在油田集输管道缺陷检测的探索和实践

李金武 赵晓云 汪 罗 张智德 王晓强

(北京西管安通检测技术有限责任公司,北京 100107)

0 引言

油田单井管线、集油管线、转油管线在是油田开发生产的基础设施,是油田正常生产的动脉。然而,由于环境、输送物质的腐蚀性,埋地钢质管线会出现不同程度的腐蚀,腐蚀是管道系统性能降低的重要原因。掌握管线腐蚀程度随服役时间的变化规律,对现役埋地管线运行安全和寿命预测具有重要意义,也是油田管道完整性管理的要求。

油田集输管道中的输送介质有些直接是井口采出液,由于没有采用脱盐、脱水、净化分离的处理,其输送介质的成分复杂,极易造成管道的内壁腐蚀。又由于原油的凝点高,需要加热以保障输送,在管道的外壁常常又包覆了保温层。油田集输管道通常没有施加阴极保护,一旦管道外壁的保温层发生破损,就会因水分的接触,造成管体外壁的腐蚀加速。在内外腐蚀的作用下,可能会造成管壁穿孔,造成输送介质的泄漏,由于压力和流量低、在泄漏的初期,由于泄漏量小,通常不易被发现;而一旦扩大,则影响的区域已经超过了初始的泄漏点,造成了较大面积的环境污染和经济损失,更加引起了社会、公众的广泛关注[1,2]。

油田集输管道普遍存在管径小、压力低、输量小、距离短的特点,较难像长距离输送管道那样,是无法采用内检测的方法对管道的腐蚀状况进行检测和评价。而非接触式磁应力检测技术是一种非侵入、非接触式的检测方法[3],无需对管线进行开挖,沿着埋地管道的正上方收集自然磁场信号的变化并进行分析,即可发现管道中可能存在的缺陷。为此,我们采用了非接触磁应力检测技术对某条废弃油田集输管道腐蚀缺陷的检测方法进行了探讨和实践。

1 被检管道的基本情况

被检管线于2002年投入使用,输送介质为脱水处理后的原油,管线全长13km,材质为20#钢,直径133mm,壁厚5mm,外壁为黄夹克保温层,无内防腐层,设计压力4.0MPa。管线从计量接转站出站后约20m处,为了避让民用建筑的占压,降低风险,对约700m长管线做了更换,而原700m长的管线废弃,管线的路由如图1中的橙色和绿色线段。在实际检测中,由于现场道路上停放车辆及民房占压的影响,实际检测长度480m,如图1中绿色线段。

图1 某废弃管线路由及磁应力检测图

2 非接触磁应力检测技术和步骤

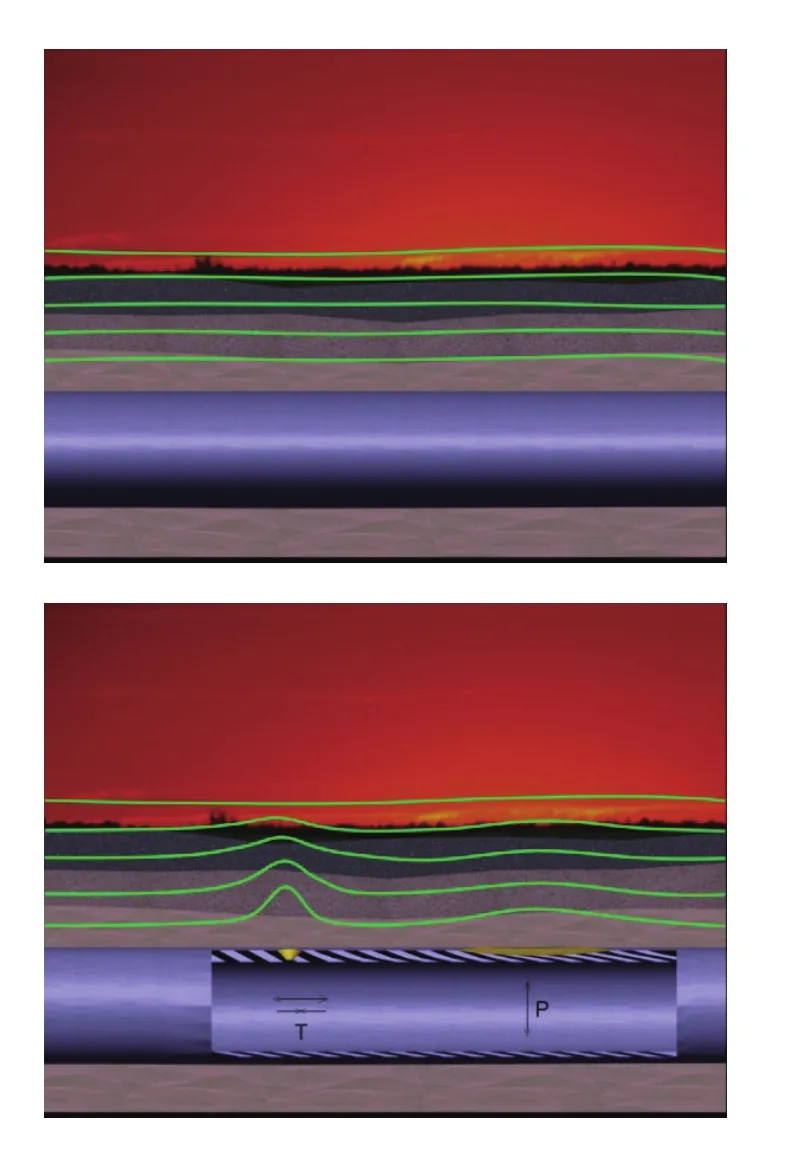

图2 非接触磁应力检测原理图

该技术原理是基于金属管体的自然磁场产生的应力变化,检测过程中,无需对管体进行磁化,当金属管体不存在任何缺陷时,管体不存在应力集中,其自然磁场是平直无变化的;当缺陷存在时,缺陷处会产生应力集中,导致自然磁场发生畸变,非接触磁应力技术正是通过这种自然磁场信号来确定(缺陷引起的)管体应力集中的程度[4]。通过在现场采集管道的磁场信号,分析磁场信号所对应管道应力变化程度,利用数据库及软件分析,预判缺陷可能的类型和风险级别,之后对高风险级别的管段开挖详细检查,进一步评价在役管道缺陷状况,从而了解管道的安全状况[4-7]。

在进行非接触磁应力检测的过程中,我们借鉴管道内腐蚀直接评价技术(ICDA)[8]中的四步法,即:(1)预评价(基础数据的收集及磁应力检测技术可行性的评价;(2)现场检测与数据分析过程,通过收集管道的磁应力数据并进行校核分析,计算管道应力异常点的位置和风险等级;(3)对高风险异常点进行开挖详细检测,对异常点的管道部位进行详细的检查;(4)后评价,对本次完整性评价工作进行总结。

3 磁应力检测结果与详细检测

3.1 磁应力检测结果

现场执行过程中,首先对管线进行定位(如图3所示),然后使用非接触式磁应力检测设备收集金属管体的自然磁场的信号,通过对所收集到的金属管体自然磁场数据的详细计算和分析,可以得到被检测管道的缺陷状况,结果显示本次所检测的目标管道有四处高风险点。

3.2 开挖点的选择

图3 被检测管道路由及定位工作

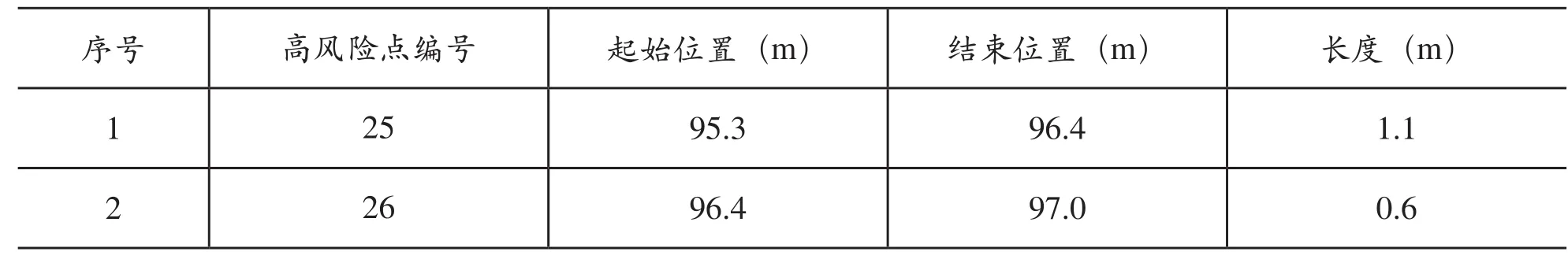

根据磁应力检测中高风险点,如表1所示,异常点25#和26#实际上紧邻的两处,该位置在花园区域,埋深不足半米,因此选择对这两个点位合并为25#点进行开挖和详细检测。

3.3 详细检测

3.3.1 风险管段取样

确定了开挖点之后,我们对高风险管段进行了开挖,并切割取样,开展目视检查和超声测厚。现场取样管段总长约2.2m,分别切割为三段以便运输和后续剖切,按照流体方向分别记为25-1#、25-2#、25-3#。管段轴向的剖切是为了更好地对管道内壁腐蚀情况进行检查。对于剖切点的选择,根据以往油田集输管道腐蚀点主要在六点钟方位附近区域,因此,剖切点选择了三点钟和九点钟进行轴向剖切,部分截取后的剖开管段内外壁状况及超声测厚情况如图4所示。

3.3.2 目视检查

对于管体表面存在腐蚀情况的位置如图5(a)所示,要进行目视检查,进行记录和拍照,然后对管体表面的锈层进行清除,使表面无杂物,且使表面呈现金属本色[9],如图5(b)所示。发现该处管体外表面存在大量的点蚀缺陷,分析应是因保温层的破损后环境造成的腐蚀。

表1 开挖及详细检测的高风险点数据表

图4 (a) 部分截取管段剖开后的内外壁状况

图4 (b) 超声波测厚工作图

对取样管段进行目视检查,发现了环焊缝根部的焊接裂纹,如图6所示;表面的凹坑现象,直径约50mm,深度约3.2mm,如图7所示。

3.3.3 测量剩余壁厚

对目视发现的腐蚀严重的部位,按照管段现场的时钟点位,进行超声测厚,测量管壁的剩余壁厚,如图8所示。

图5 (a) 管体外表面的腐蚀情况

图5 (b) 清除锈层,管体外表面成片的腐蚀坑

图6 目视发现环焊缝根部的焊接问题

图7 管段外壁的凹坑,直径约50mm,深度约3.2mm

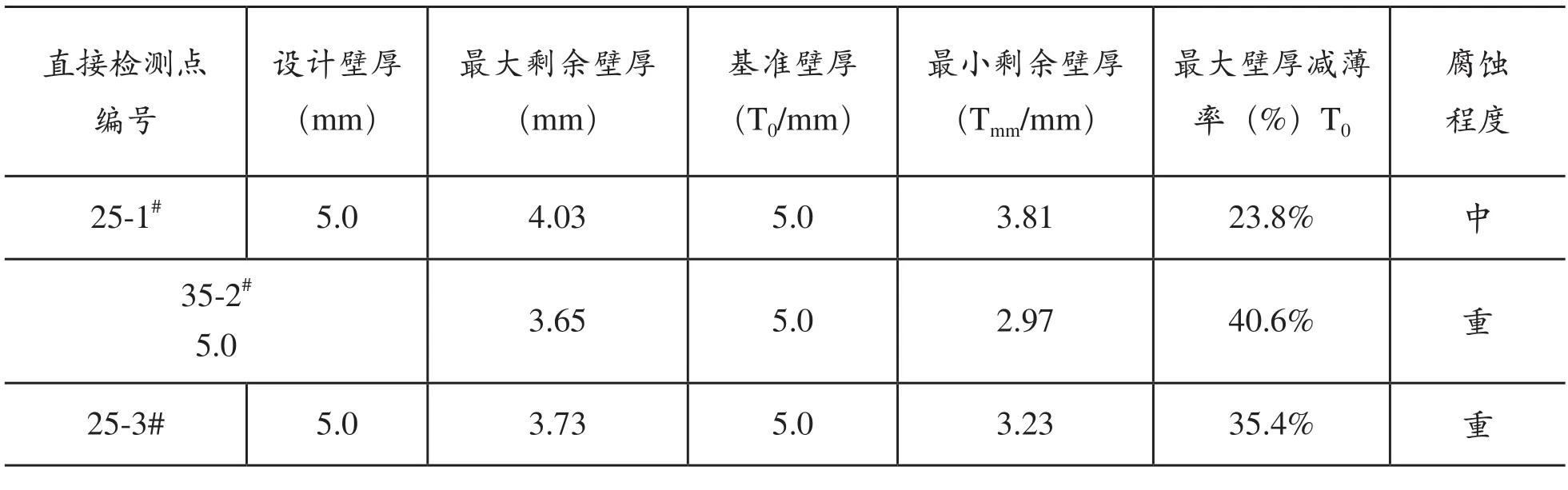

表2 管体腐蚀程度评价表

图8 使用超声测厚仪对管段的剩余壁厚进行测量,该处剩余壁厚为3.45mm(设计壁厚5mm)

测量得到的剩余壁厚,按照腐蚀程度评价的要求开展[10],结果如表2所示。

4 结束语

使用非接触磁应力检测技术,结合开挖和详细检测的步骤,在一条废弃油田集输管道开展的时间探索表明,该检测技术能够找到管体存在的腐蚀缺陷并通过详细检测过程得到了验证。对于难以开展管道内检测的油田集输管道而言,该方法可以作为试压检测技术、管道外腐蚀直接评价技术、管道内腐蚀直接评价技术的辅助检测技术之一。