基于超高压的液压元件与管路密封方式研究

夏士伟 宋尚杰

(河南炽信防腐保温工程有限公司,河南 长垣 453400)

0 引言

超高压是一个相对的概念,压力数值是随着时代的变化而不断变化的,比如说最早期机械工业部将大于35MPa的压力称之为超高压,随着现代科学技术水平的不断发展,我们的液压密封技术也获得了较快的进步,有些知名学者将超高压定义为大于80MPa的压力系统,然而现代社会中许多机械设备的工作压力达到了100MPa,部分设备的压力超过了400MPa,比如说液压成型机、高速冲击设备等。一般情况下超高压系统下出现泄漏主要表现在两个方面:在通径相同的情况下,超高压会出现较大的泄漏量;超高压流量一般为1L/min,较小的泄漏量也会对系统产生较大的影响[1]。所以,这就对超高压系统的密封件提出了较高的要求,从根本上解决液压系统泄漏的问题。此外,超高压系统的安全性要格外注意,防止泄漏的液压油像箭一样射出伤人。

1 超高压系统密封原理

超高压系统的密封原理和一般压力系统的密封方式大体相同,均是通过液压密封件对液压管路中的端口进行堵塞,让液压油在规定的路线中流动。对于非接触的间隙密封,会在液压端口处设置比较长的间隙通道,液压油在流经这些通道时会逐步的损失压力,在到达出口前压力降为零,从而实现对液压油的密封[2]。和普通的压力系统密封方式相比较,超高压采用接触式密封件进行密封时,所需求的密封件要能够在反复的高压冲击下而不受损坏;在选用接触式密封方式时,所设置的间隙大小也要远远小于正常的系统压力值[3]。

2 液压元件超高压密封

从密封部位两个部件的相对关系来看,可以将超高压密封划分为静密封与动密封;从液压系统的构成成分来看可以划分为管路密封以及液压元件密封。通常情况下液压元件包含有液压油缸、液压泵、旋转马达、减速机等,本文以液压泵与液压油缸为例探讨了液压元件的超高压密封方式。

2.1 液压泵

文章中选取的液压泵为往复式密封,这种密封结构结合了间隙密封与填充式密封两种形式。在间隙密封件的选取上,更多的是使用弹性圆筒刚背结构,结合液压油流动过程中粘黏性较强,能够造成非常大的压力损失,从而起到液压油密封的效果,一般情况下这种密封方式能够承受住700MPa以下的超高压[4]。

超高压液压泵密封中柱塞泵和分流阀之间的密封是比较棘手的地方,问题点主要集中在无法精确的计算出柱塞泵与分流阀之间的间隙值。如果将间隙设计的较小,则会出现柱塞和分流阀之间运动不畅,甚至卡死不动,如若将两者之间的间隙预留较大,在压力作用下极易出现液压油泄漏[5]。

在对一些外径尺寸超过8mm的柱塞,在与增加活塞进行配合时通常选用组合式密封方式,该结构的主要组成部分有O型圈、挡圈、黄铜圈以及锁紧螺母等,在装配阶段保证黄铜圈和柱塞孔之间的缝隙大小为0.031~0.067mm。在进入到工作阶段时,液压系统产生的超高压会作用在柱塞端,柱塞端的压力会传导到O型圈上,造成O型圈受压变形,从而实现密封的效果。当系统压力值继续升高时,会将黄铜圈挤向轴端锥形台阶,与此同时来自锥形台阶的反径向力会使黄铜圈产生形变,使得黄铜圈与柱塞杆之间的间隙减小,从而实现密封效果,采用这种密封方式可以保证在120MPa压力下不产生油液泄漏,如图1为液压泵自紧式密封方式示意图。

图1 液压泵自紧式密封方式示意图

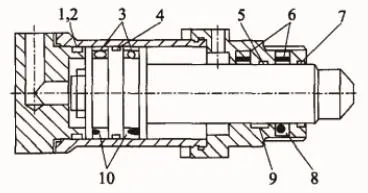

2.2 液压油缸

如图1所示为液压油缸活塞与缸盖的超高压密封方式示意图,该液压油缸的工作压力为75MPa,在缸盖部位以及活塞部位采用了两种高压密封方式,油缸的额定运行速度为30mm/s,额定工作温度介于-30~130℃之间,工作环境为普通的生产车间。在车式密封方式研发成功之前,我国国产的密封件最大密封压力只能承受住65MPa,当需要设计超过65MPa的工作压力时,必须要选择外国的进口密封件,这样才能满足更高密封压力要求[6]。由于本文中液压油缸的工作压力达到了75MPa,因此油缸内部密封件选用日本的NOK厂家,如图2所示,件1、件2分别为O型圈和挡圈,件3为活塞环,件4、件5以及件9为支撑环,件6为Gs圈组件,件7为防尘圈,件8为Go型圈,件10为Ko圈。

图2 液压油缸活塞与缸盖的超高压密封方式示意图

3 液压管路超高压密封

液压管路分别由钢管或者软管、接头以及连接管三个部分组成,本文研究的超高压密封方式主要针对接头部位的密封。

3.1 垫片孔口形式密封接头

该种密封方式的钢管通常选择材质为15#的优质碳素结构钢,壁厚根据压力的增加而提升。管子端面通过专用的机械设备经加热处理后打磨平整,当平整度仍然达不到设计要求时,需要采用数控车床进行精加工,加工完成后在钢管端面与接头孔之间添加铜垫圈,并用螺母并紧,这种密封方式可以承受100MPa以下的工作压力[7],如图3所示为垫片孔口形式密封接头示意图。

图3 垫片孔口形式密封接头示意图

3.2 O型圈形式密封接头

在采用O型圈进行密封时,必须要和挡圈共同使用才能起到密封的效果,如图4所示为O型圈形式密封接头示意图,其中件1为接头部件,件2为O型圈,件3为挡圈,件4为钢管,在接头部件上加工密封件安装沟槽,钢管的端部要和接头部件保持较好的垂直度,且与O型圈接触部分达到较好的粗糙度。这种密封方式最高可以达到100MPa的超高压密封,少数可以实现100MPa以上的密封。

图4 O型圈形式密封接头示意图

4 结语

加强超高压系统的密封性能有助于我国机械行业的进一步发展,现阶段我国的密封技术与国外发达国家相比还有较大的差距,必须要积极的学习国外的先进知识和方法,不断的提高自身的液压密封水平,为实现超高压技术的不断创新奠定基础。