大扩张角涡轮过渡段非定常流动数值仿真

蒋首民,张海华,王 雷,陈 云,马广健

(1.中国航发沈阳发动机研究所,沈阳110015;2.海装沈阳局,沈阳110031)

0 引言

随着现代航空发动机的不断发展,对其部件提出了更高要求,如高、低压涡轮的转差加大使得低压涡轮的尺寸进一步增大,过渡段被进一步抬高,同时出于减重的考虑又要求高、低压涡轮紧凑,过渡段的轴向长度尽可能短,因此现代航空发动机涡轮过渡段的几何参数与20世纪六七十年代时的有着很大不同[1-2]。Dominy R G等[3-4]对不带上游高压涡轮的大扩张角过渡段内部流动机理进行了一定研究。Norris等[5-6]和Bailey等[7]都对带直叶片的过渡段流场发展进行了若干研究,通过试验手段揭示了过渡段内部流场沿流道的发展规律。在此基础上,2003年Cambridge的Miller等[8-9]依靠试验结合数值模拟的方法,针对上游转子对过渡段流场的影响规律进行了进一步研究。

在涡轮中普遍存在周期性的非定常流动,这种流动通常是由转、静之间相互作用产生的,会对涡轮过渡段的性能产生重大影响。如尾迹、位势作用和二次流的相互作用,会引起过渡段的进口来流条件呈现周期性变化,导致各种流动相互掺混而使过渡段性能降低[8-9]。另外过渡段的支板表面非定常气动力也会导致支板发生高循环疲劳,甚至会引起支板的疲劳失效。过渡段内的流动是强3维流动并且伴随很强的二次流,上游的二次涡系对过渡段内流场产生很大影响。Steiner M等[10]和Wallin F等[11]尝试通过过渡段内部的强3维流动效应控制过渡段内部的损失。

施鎏鎏等[12]和蒋首民等[13]采用定常计算的方法研究过渡段内的流动机理,并且分析了影响过渡段计算精度的若干因素。Denton J D[14]指出在定常计算中掺混面的存在将参数周向平均后往下游传递,会把各种涡系抹平,可能会造成较大误差,而且也不能准确分析过渡段内复杂流动。在非定常计算时,高压涡轮转子的尾迹进入过渡段内,相当于过渡段进口的湍流度增加和过渡段内流动掺混增强,有利于过渡段内分离团的再附,所以对过渡段流动机理进行分析时采用非定常计算是很有必要的。

本文对某大涵道比发动机高低压涡轮之间的大扩张角过渡段开展非定常流动仿真计算,研究大扩张角过渡段的流动机理,为大扩张角过渡段优化设计提供支撑。

1 数值计算模型

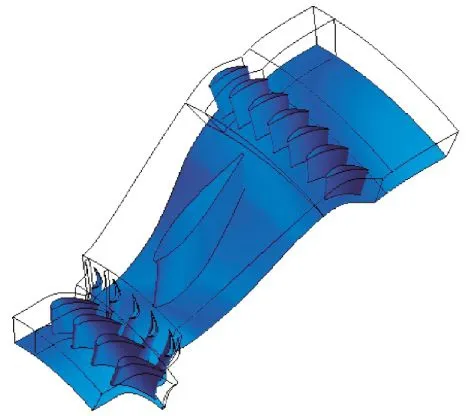

本算例中过渡段模型由一级高压涡轮、过渡段、一排低压涡轮导叶组成,如图1所示。高压涡轮导叶(S1)共48个,高压涡轮转子(R1)共60个(叶尖间隙0.5 mm),过渡段的支板(S2)共12个,低压涡轮导叶(S3)共84个。通过Domain Scaling方法将计算域约化,减少计算量。约化后各叶片排的通道分别为 4、5、1 和 7个。

图1 计算域

数值计算采用CFX12.0完成,采用非定常的计算形式。数值方法采用时间追赶的有限体积法,空间离散和时间离散均采用高精度格式(High Resolution),采用多重网格技术加速收敛,湍流模型选用2方程SST模型。过渡段前尾缘计算网格如图2所示。计算网格距离壁面第1层的距离为0.003 mm,壁面处网格的长宽比为1.2,壁面的y+≤5。计算网格总数为700万,其中过渡段通道的网格为70万,高压涡轮的单个导叶通道网格为40万,高压涡轮动叶单个通道网格数为45万,低压涡轮的单个导叶通道网格为35万。静止部件的壁面采用无滑移绝热边界条件(包括高压涡轮导叶、低压涡轮导叶、过渡段及高压涡轮转子机匣部分),各叶排的周向边界定义为周期性边界条件,各叶排之间交界面数据传输方式为直接插值。

图2 过渡段前尾缘计算网格

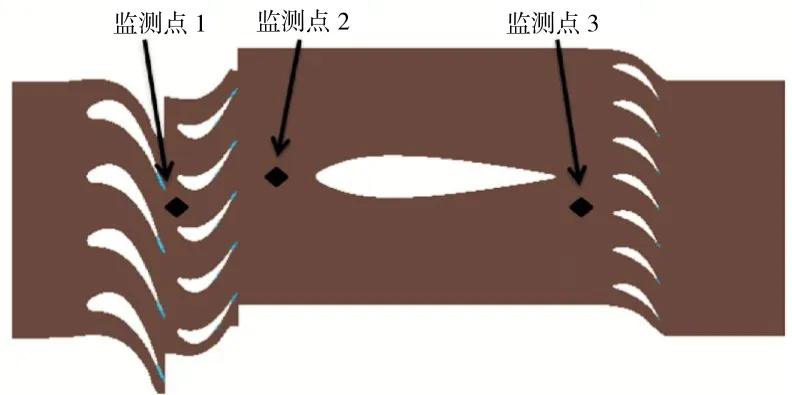

计算中,进口边界条件给定总温、总压和气流角,出口给定背压。根据油气比计算变比热工质模拟真实燃气。转子通过1个转子通道的时间为30个物理时间步,每个虚拟时间步设为15。为便于判断非定常计算是否稳定,设置3个监测点,分别监测各点处流场的静压、轴向速度和熵增。监测点的具体位置如图3所示。具体计算每个状态点时,先计算3000个时间步长,得到稳定的计算结果,然后再读取300个时间步长的瞬时结果,最后输出这300个瞬时结果的统计平均结果。

图3 监测点位置(50%叶高)

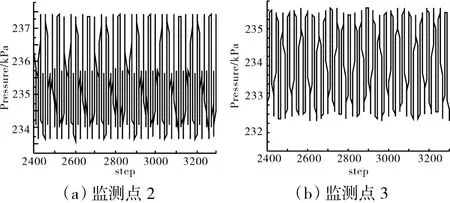

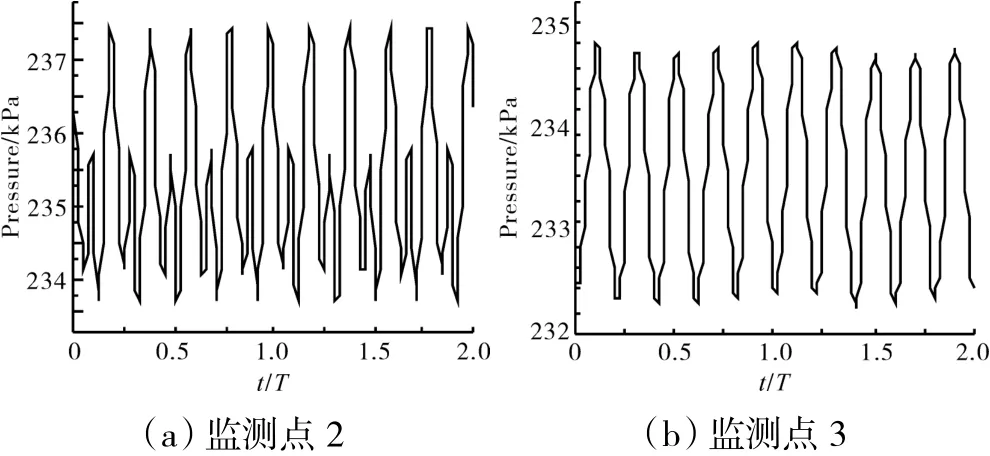

监测点2、3的静压在非定常计算中的波动值如图4所示。从图中可见监测点的静压呈现良好的周期性,各周期的静压幅值均一致,可以认为非定常计算已经收敛,计算结果可信。

图4 监测点静压

2 过渡段内非定常流动机理分析

2.1 高压涡轮转子与过渡段支板之间转、静干涉作用分析

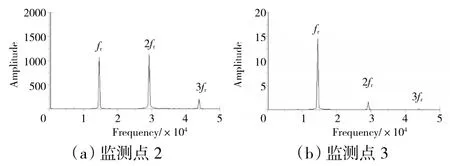

Denton J D[15]认为由转子和静子压力场的相对运动引起的非定常作用而产生的位势作用是1种无黏作用,在亚声速叶轮机械中可以向上、下游叶片排传递,一般在单个栅距(或弦长)之内衰减,在轴向间隙较小时非定常作用非常明显,能导致流场的周向非均匀分布。监测点2、3的静压变化规律如图5所示。从图中可见,监测点2处的压力场受到很强的势流干涉作用,而在监测点3处势流作用的影响较小,这是因为监测点2距离转子尾缘较近而监测点3则远离高压涡轮转子。监测点3处的频谱幅值小于监测点2处的,监测点3处的位势作用的影响已经很小,说明沿流向过渡段内部的非定常作用在减弱。

图5 监测点2、3的静压变化规律

转子叶片扫过过渡段通道的过程是1个连续的过程,转子与支板之间的相对位置随时间变化,决定了高压涡轮叶片对过渡段内部流场的影响也是随时间变化的,呈现出周期性波动。这种周期性的波动表现在压力场中就是监测点处的静压随时间周期性变化,从图5中可见1个循环周期包含了5个转子通过周期,对于本算例来说高压涡轮转子的转动是造成过渡段内非定常流动的主要扰动源,所以在频谱分析图(如图6所示)中体现出来的是监测点2、3的主频都是转子通过频率。2个监测点的静压周期性变化规律保持一致,仅存在相位差。说明在过渡段通道主流内没有其他扰动源,过渡段内部的非定常作用与高压涡轮转子密切相关,所以在分析过渡段内部非定常流动时一定要注意上游来流的影响。

图6 监测点2、3的静压频谱分析

从支板前缘到支板尾缘过渡段上游的位势作用沿程衰减;尾迹、泄漏涡和通道涡等流动结构与主流掺混后非定常的波动减小,所以在支板尾缘部分的静压波动小于支板前缘部分的。

2.2 过渡段内尾迹输运过程

在旋转机械中,转、静子之间的相对作用会使上游叶排的尾迹被下游叶片排不断切割形成尾迹片段,进入下游叶片排的通道中,并且在其中发生弯曲、剪切和拉伸。与势流干涉相比较,尾迹所带来的扰动能够延伸到下游几倍叶片弦长处。Denton J D[15]认为熵与坐标系无关,适用于表示叶轮机内的损失。熵增反映的是一种累积效应,用熵增能够分辨出尾迹、泄漏涡等高损失结构,但熵增无法得知流道内局部损失的具体来源和增加过程。

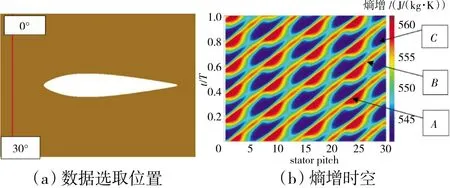

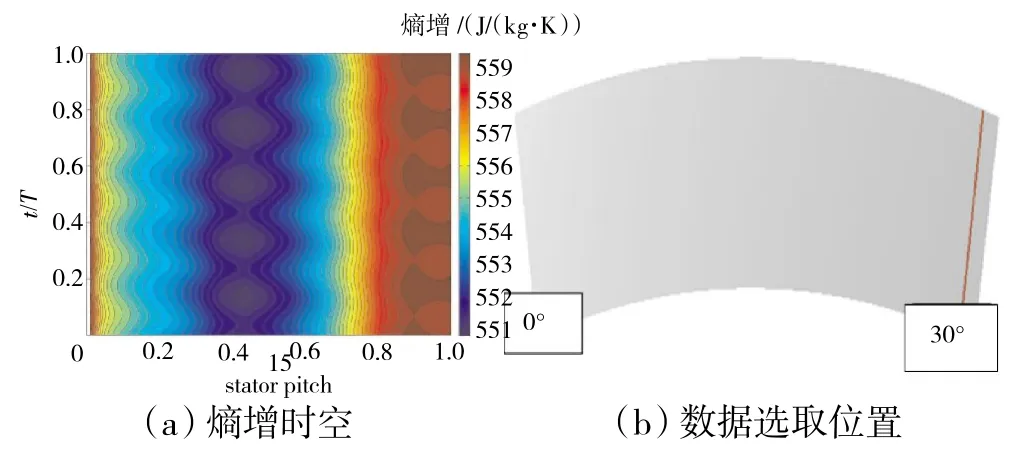

图7 过渡段50%叶高的熵增分布

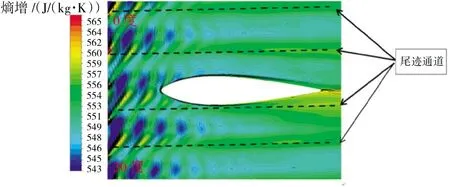

过渡段50%叶高的熵增分布如图7所示。50%叶高区域对应的是主流,横坐标表示过渡段支板栅距,纵坐标表示时间的无量纲数。图7(b)中C区域对应的是未收到尾迹影响的低损失区域;B区域代表仅仅受高压涡轮转子尾迹影响的中等损失区域;在A区域中,转、静子尾迹相互作用叠加在一起,形成高损失区域。在1个周期内高压涡轮静子的尾迹形成一个个尾迹通道排列起来,在尾迹通道中包含的是一个个离散的尾迹片段而不是连续的尾迹片段,而且这些尾迹片段来自不同的尾迹。在本算例中高压涡轮的静子叶片会产生4道尾迹,在熵增的时空图中就能看到4个尾迹通道,在同一尾迹通道中的1个周期内存在5个高损失的尾迹片段。上游高压涡轮静子和转子的尾迹在过渡段内的时空演化是过渡段内损失的主要来源。高压涡轮尾迹在过渡段内的尾迹通道如图8所示。由于高压涡轮转、静子尾迹相互作用在一起形成图7中的高损失区,可以认为将各高损失区域连接起来即为高压涡轮静子的尾迹通道(图8)。依据尾迹通道的理论,由于高压涡轮静子和过渡段支板的时序位置固定,所以在过渡段流道内的静子尾迹通道也是固定不变的。从图8中可见,静子尾迹通道的方向近似轴向,在过渡段内的空间上构成了1个高损失通道,而在转子内未受到静子尾迹影响的主流区在空间上则构成一个个低损失通道。由于转子尾迹相对支板是转动的,上诉2种“通道”都会受到转子尾迹的影响,主要体现在转、静子尾迹相互作用会加强静子尾迹的速度亏损(损失增大),转子尾迹与主流区的掺混作用会提高主流区的的损失,可以通过减小转子尾迹内的速度亏损来减小转子尾迹的损失。

图8 50%叶高过渡段内的尾迹通道

50%叶高处过渡段支板尾缘后的周向位置如图9所示。从图中可见,在过渡段支板后流动受到4道尾迹的影响,分别标记为A、B、C、D。从尾迹随时间的变化可见这4道尾迹的输运方向为轴向,没有在周向上的输运。4道尾迹有随时间变化的尾迹宽度波动,这种波动的频率与转子通过频率一致。4道尾迹对应上游静子与转子尾迹叠加之后的高损失区域,其中尾迹C叠加了支板的尾迹和上游高损失尾迹,所以其尾迹宽度最大,造成的损失也最大。

图9 50%叶高处过渡段支板尾缘后的周向位置

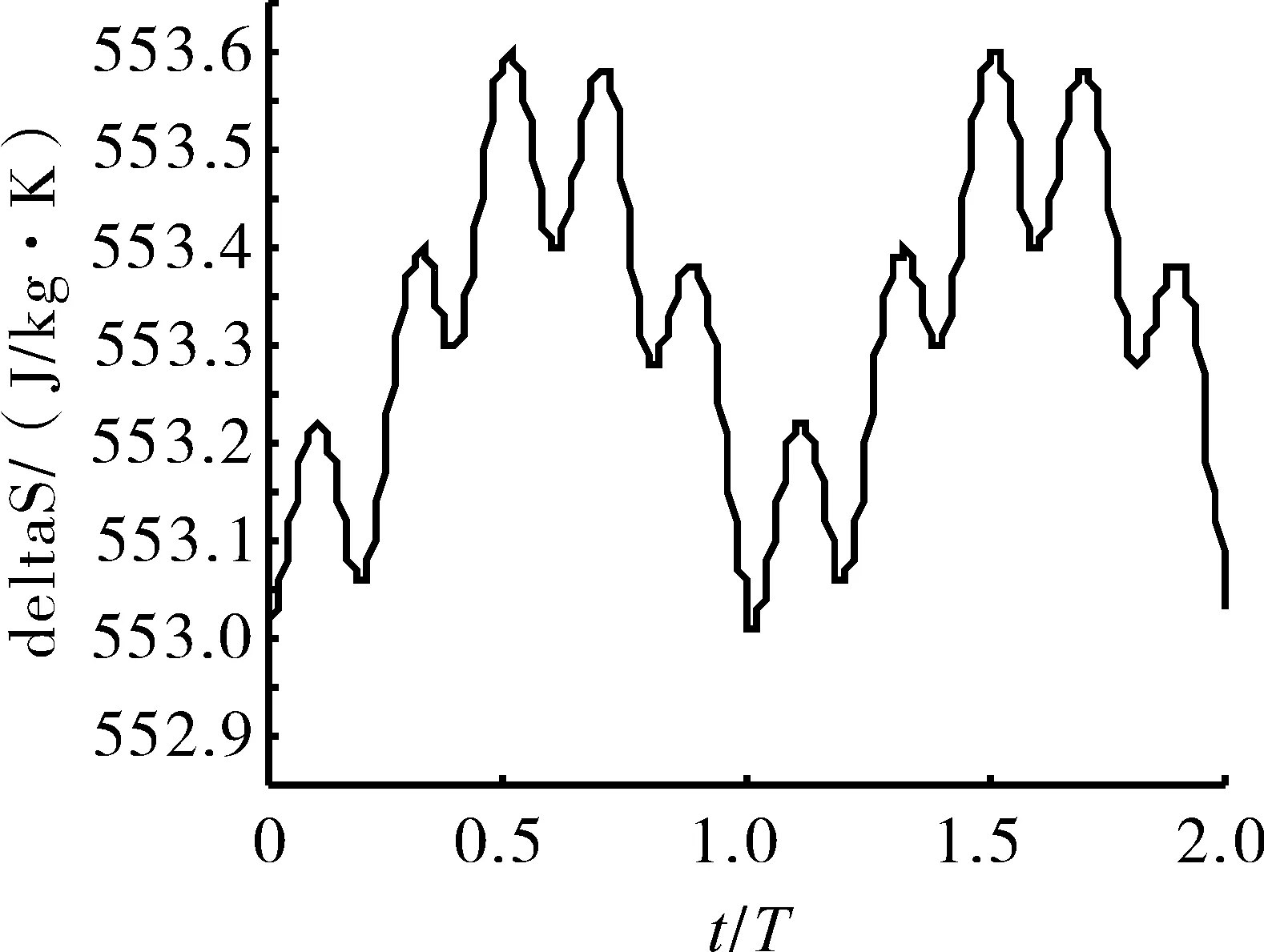

监测点3熵增随时间变化(监测点3位于图9(b)中红线 21毅处)如图 10所示。从图中可见,主流中的熵增波动值较小,2个尾迹通道之间的低损失区域的熵值比较稳定。1个周期内的熵增包括5个小的峰值,各峰值的数值各不相同。说明转子和支板的相对位置会对损失产生一定的影响。

支板后径向位置如图11所示。数据提取位置位于周向位置29毅处。从图中可见,在过渡段支板之后,径向上的熵增从轮毂到机匣分为5个区域:轮毂附面层、受通道涡影响区域、主流、受泄漏涡影响区域和机匣附面层。受泄漏涡影响区域的损失高于受通道涡影响区域的,而且影响范围也比较大。原因有3个:(1)转子出口泄漏涡强度比轮毂通道涡强;(2)受过渡段沿流向的面积分布和机匣的流线曲率影响,机匣的附面层迅速增厚,损失增大;(3)由于过渡段进口存在预旋,低能流体由轮毂向机匣迁移。

图10 监测点3处的熵增随时间变化

图11 过渡段支板尾缘处熵增径向位置

2.3 支板表面非定常负荷分析

从上面分析可得:过渡段支板的非定常负荷变化受到位势作用和尾迹输运过程的共同影响。高压涡轮转子和过渡段支板之间的相对运动造成过渡段压力场的非定常波动,上游转、静子的尾迹带来了过渡段进口气流角的变化,也引起支板负荷的非定常变化。过渡段进口50%叶高监测点的气流角如图12所示。在1个循环周期内过渡段进口周向平均气流角包含5个波动周期,波动幅值约为7毅,对于几何构造角为90毅的对称叶型而言,这个波动会引起负荷的剧烈变化。由于来流的气流角随时间波动比较剧烈,所以支板上压力最大的点(滞止点)的位置和压力大小都随时间变化,同样在吸力面上形成的吸力峰的位置和强度都与气流角的非定常波动有关。

图12 过渡段进口50%叶高监测点的气流角

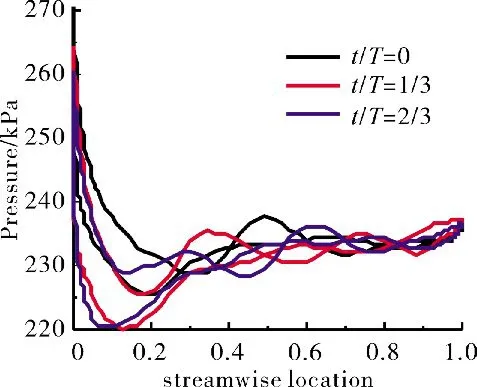

1个周期内不同时刻过渡段支板表面静压分布如图13所示。由上面分析可知气流角的波动可以对支板负荷产生巨大影响,同样的上游尾迹输运也可以对支板负荷产生影响,流场中的瞬时速度减去时均速度,则尾迹看上去就是逆射流,上游的尾迹以逆射流的形式冲击支板表面使得支板表面负荷发生变化。对于过渡段支板而言,负荷的非定常变化在30%弦长方向比较剧烈,在30%~100%弦长方向支板负荷的非定常波动较弱,这与尾迹沿流向输运过程中与主流的掺混导致尾迹强度减弱有关。

图13 不同时刻过渡段支板表面静压分布

2.4 过渡段内部非定常损失分析

在过渡段内部总温没有变化,所以损失的定义可以通过总压来完成。定义总压损失为

式中:上标*表示总参数;—表示进口或出口截面上流量加权平均量;下标in、ex分别表示过渡段进、出口参数。

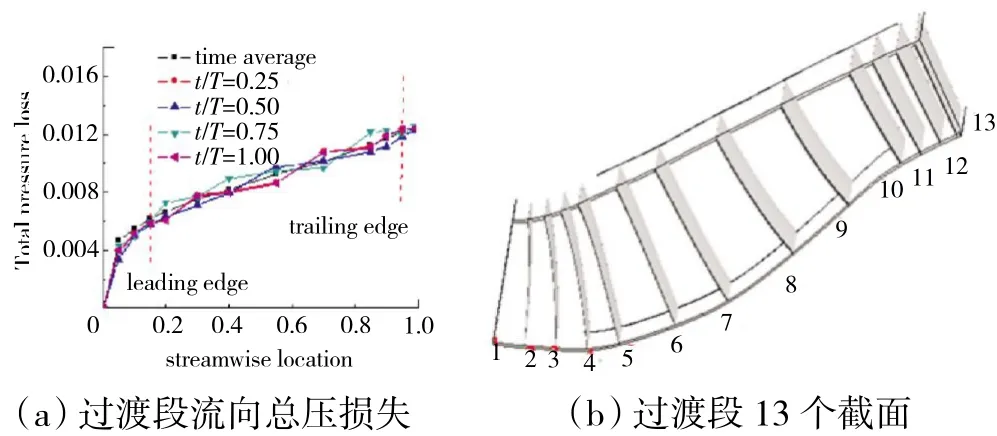

过渡段流向总压损失沿流向分布如图14所示。从图中可见,总压损失沿流向一直是增加的。从Plane1到支板前缘(Plene4)这段距离的总压损失最迅速,在不到20%的流向距离内的总压损失占整个过渡段流道的将近一半,从支板前缘(Plene4)到支板尾缘(Plene12)之间的损失比较平缓。其原因主要是支板前机匣区域存在1个吸力峰,使机匣区域的流体速度快速增加,会加大泄漏涡和主流的掺混速度,极大增加损失。同时,机匣存在吸力峰而轮毂的压力升高,这样从轮毂到机匣存在很强的径向压力梯度,驱使轮毂处的低能流体(轮毂通道涡、通道涡诱导的二次涡、附面层)向机匣径向迁移,在该过程中,轮毂通道涡一方面与主流掺混增加了损失,另一方面在主流相互作用的过程中卷吸了主流的流体,使轮毂通道涡的影响范围增大。在轮毂通道涡和泄漏涡的共同作用下,在Plane1到Plane4一小段路程中总压损失迅速增大。在Plane1到Plane13之间看出总压损失系数在时间上存在波动,对同一截面而言,在不同时刻泄漏涡、通道涡和尾迹的高损失区域也是变化的,泄漏涡、通道涡和尾迹等结构在当地产生的损失也是随时间变化的,所以在同一截面处总压损失是随时间波动的,波动的幅值取决于泄漏涡、通道涡和尾迹等结构本身带来的损失和这些流动结构在与当地主流相互作用过程中产生的损失。在过渡段的改进设计中应该重点设计过渡段前20%流向距离的流道型线,减小掺混损失,提高过渡段性能。

图14 过渡段截面和流向总压损失

3 结论

本文以某大涵道比涡轮风扇发动机的过渡段为研究对象进行非定常计算,通过对流场深入分析得出以下结论:

(1)从支板前缘到支板尾缘过渡段上游的位势作用沿程衰减;尾迹、泄漏涡、通道涡等流动结构与主流掺混后非定常的波动减小,所以在支板尾缘部分的静压波动小于前缘部分的。

(2)高压涡轮静子尾迹被转子切割后进入转子通道中向下游传播,在过渡段内形成尾迹通道,会影响在过渡段中的损失发展。静子尾迹和转子尾迹相互作用后会卷吸在一起,形成1个大的高损失区域,会增大静子尾迹的速度亏损(损失增大),上游高压涡轮静子和转子的尾迹在过渡段内的时空演化是过渡段内损失的主要来源。

(3)从过渡段内沿流向的损失分布可见,在不到20%的流向距离内完成整个过渡段流道将近一半的总压损失,后面80%流向距离的损失平缓增大,造成这种现象的主要原因是过渡段一弯处吸力峰会增大泄漏涡与主流的掺混损失和低能流体从轮毂向机匣径向迁移增大掺混损失。(4)过渡段支板表面负荷分布发生明显的周期性变化,支板表面承受较强的非定常力,在过渡段设计中必须考虑。