溢流阀溢流损耗能量回收系统研究

石 勇1,潘 炜,张跃军

(1.海军装备部北京局驻北京地区第七军事代表室,北京 100176; 2.北京机械工业自动化研究所有限公司,北京 100120)

引言

液压系统由于具有功率密度大、布置灵活、便于实现自动化等优点而获得广泛应用。但液压系统也存在效率低的不足,以阀控液压挖掘机为例,据研究报告,液压挖掘机的能量利用率大约只有20%,其中液压系统的效率大约为30%[1]。因此液压系统的节能技术研究具有非常重要的意义。

液压系统的能量损耗主要包括溢流损耗和节流损耗。目前针对节流损耗的研究较多,主要有正流量系统、负流量系统[2]、负载敏感系统[3]、负载口独立控制[4]和泵控系统[5]等。这些研究的主要目的都是为了使液压泵的输出流量与负载流量相匹配,从而达到降低节流损耗的目的。

受传统技术及用途的限制,溢流阀的出口一般接油箱,由于油箱压力近似为0,因此,溢流阀的进、出口压差损耗即为溢流阀进口压力,而进油口压力为用户的目标调整压力,由用户设定,不能改变;溢流压力等级越大,阀口压差损耗越大;随着液压系统压力等级越来越高,溢流损耗问题将更加突出。

本研究以比例溢流阀为例,提出一种在比例溢流阀的出口连接液压蓄能器来提高溢流阀出口压力的结构方案,实现降低溢流损耗的目的。考虑到稳态液动力是影响溢流阀工作性能的重要的影响因素,建立其CFD流场模型,分析能量回收单元对液动力的影响,并结合实验研究分析能量回收单元对溢流阀的工作性能的影响。

1 具有能量回收单元的溢流阀结构方案

图1所示为传统比例溢流阀和所提出的具有能量回收单元的比例溢流阀的结构示意图[6]。从图1看出,传统先导式比例溢流阀的回油口接油箱,而所提出的具有能量回收单元的先导式比例溢流阀的出口接液

图1 溢流阀溢流损耗回收结构示意图

压蓄能器或液压马达-发电机等能量回收单元。

溢流阀阀口压差损耗为:

Δp=p1-p2

(1)

当为传统型溢流阀时,由于回油口接油箱,即p2=0,故进出口压力损耗为Δp1=p1。

当为所提出的具有能量回收单元的溢流阀时,其出口接能量回收单元,其压力高于油箱压力,故其进出口压差为Δp2=p1-p2<Δp1。

为了保证溢流阀正常工作,先导调压侧必须单独接回油箱,出口压力必须小于主阀芯开启压力。

2 主阀芯的稳态液动力分析

溢流阀在工作时,随着工作压力的变动,其处于动态的调整状态。在溢流阀工作时,其阀芯上会受到稳态液动力的影响,液动力Fs是影响溢流阀工作性能的重要参数,其理论公式为:

Fs=p1A1-pxA1-k(x0+x)

(2)

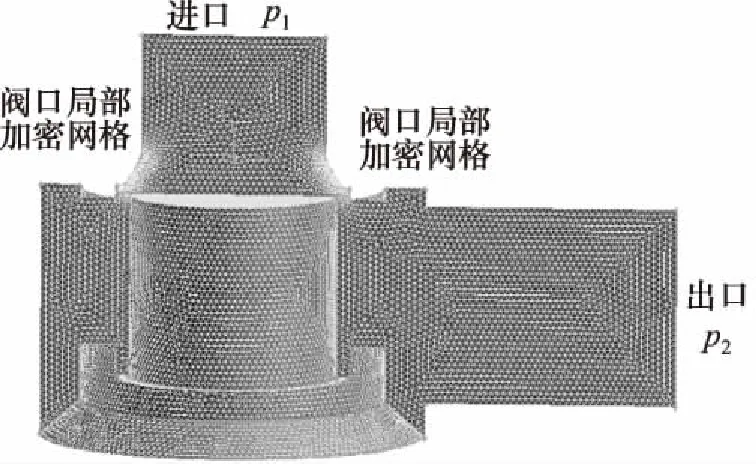

为对阀芯液动力进行分析,建立了主阀芯的流场仿真模型,图2所示为溢流阀的主阀芯流场网格图,表1为基本仿真参数。

图2 溢流阀主阀芯流场网格图

表1 主阀芯的关键参数

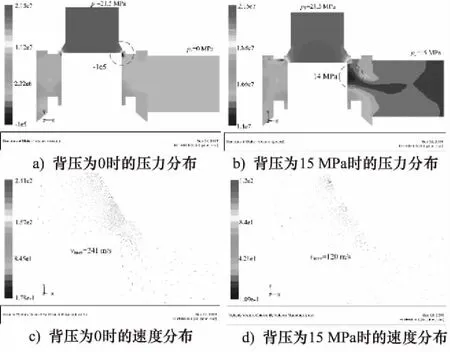

图3是在进口压力为21.5 MPa时,溢流阀的主阀芯出口接油箱和接15 MPa能量回收单元压力时的流场压力和速度分布图。从图中看出,当溢流阀出口接油箱时,阀内流场内的压力最低为0,速度可以高达241 m/s;而当出口接压力为15 MPa的能量回收单元时,阀内流场的压力最低为14 MPa,最大速度为120 m/s,相比出口接油箱的情况降低很多。较低的流速有利于避免阀内出现气穴现象。

图3 主阀芯压力和速度流场分布图

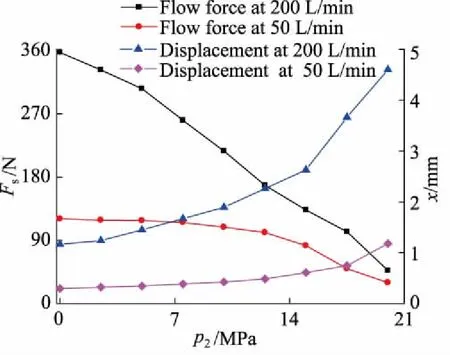

图4是当溢流阀的回油口从0逐渐升高的过程中,所获得的阀芯受到的稳态液动力及阀芯位移曲线。从图看出,随着出口压力的提高,阀芯所受液动力逐渐下降,流量越大,下降幅度越快;而阀芯位移随着出口压力的提高逐渐增大,流量越大,阀口的位移量也就越大。根据薄壁小孔流量公式,通过的流量与截面积成正比,因此在相同的进出口压差情况下,输出流量越多,阀口开度越大,阀芯位移也就越大。图4说明,当提高溢流阀出口压力时,能降低阀芯所受到的液动力,可大大降低溢流阀的调压偏差。

图4 溢流阀出口压力与稳态液动力及阀芯位移的关系

3 溢流阀稳压性能测试研究

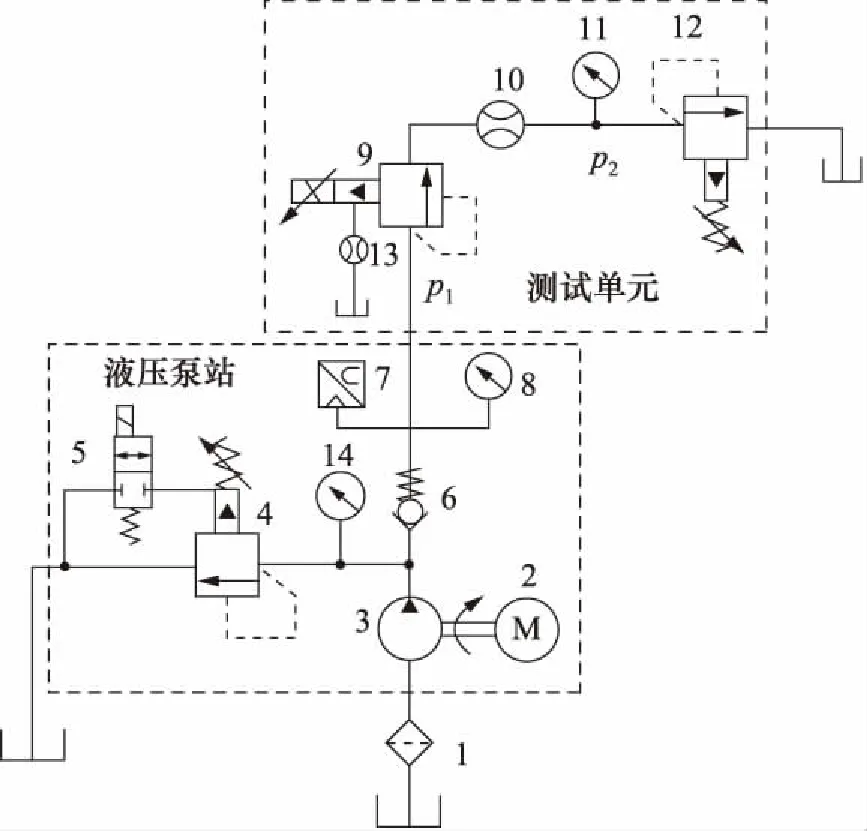

为研究采用能量回收单元对溢流阀工作性能的影响,搭建了性能测试实验平台,如图5和图6所示。测试系统包括两部分:

(1) 泵站:定量泵3的最大输出流量为250 L/min,最大工作压力31.5 MPa。安全阀4用来保护系统,2/2 换向阀5通电时使液压泵卸荷;

(2) 测试单元:通过被测试溢流阀9的流量由流量计10测试,背压加载阀12用来代替能量回收单元。测试过程中,背压从实验开始即作用到被测试溢流阀上。在整个测试过程中,被测阀的先导阀在5~15 s范围内通电,即是说被测试阀在5~15 s范围内用来设定系统的工作压力。

1.过滤器 2.变频电机 3.定排量泵 4.安全阀 5.2/2换向阀6.单向阀 7.压缩量传感器 8、11、14.压力表9.被测试先导比例溢流阀 10、13.流量计 12.回油背压加载阀

图6 测试平台照片

对先导式溢流阀而言,其弹簧刚度k很小,近似可以忽略,因此根据式(2),仅需测量出主阀芯上下面的压力,即可近似求出阀芯所受的稳态液动力。

3.1 背压对稳态液动力的影响

图7是当通过溢流阀的流量为50 L/min时,背压对阀芯稳态液动力及主阀弹簧力的影响。从图看出,当背压小于10 MPa时,随着背压增大,稳态液动力有波动,但当背压大于10 MPa后,稳态液动力快速降低,与仿真曲线的趋势相同。仿真与试验测试的最大误差为19 N,相对误差小于15%。根据仿真结果,背压越大,阀芯位移越大,因此弹簧力也就越大,但从图看出,弹簧力的变化量较小,近似可以认为不变。稳态液动力是阀芯的附加作用力,对液压阀的工作性能有重要影响,因此,降低稳态液动力也是液压阀设计的热点。根据图 7的测试结果,通过提高背压降低稳态液动力或许会成为液压阀设计提供新的思路。

图7 背压对稳态液动力和弹簧力的影响(Q=50 L//min)

3.2 背压对入口压力的影响

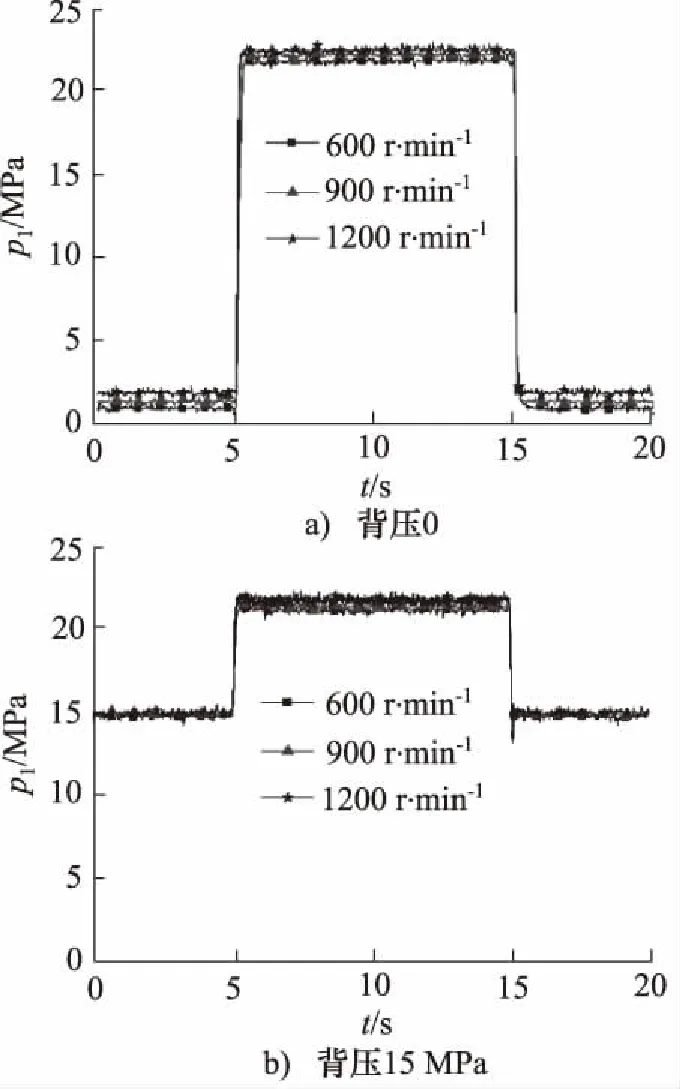

图8是在不同的电机转速,背压分别为0和15 MPa时,溢流阀入口压力的对比曲线。从图看出,在0~5 s时,先导阀处于断电状态,此时被测试溢流阀的入口压力与背压相同。在5~15 s时,先导阀通电,设定压力

图8 不同背压和电机转速情况下的入口压力比较

为21.5 MPa,此时溢流阀的入口压力基本在设定压力21.5 MPa左右。电机转速越大,通过溢流阀的流量越多,相应的溢流阀的压力也就越高,但是差别较小,尤其是在背压15 MPa时,不同转速情况下所对应的入口压力的差别较无背压时要小,说明背压不仅不会影响溢流阀的稳压性能,反而能提高其在流量变动情况下的稳定性。

图9为不同背压情况下的被测试溢流阀的流量-压力曲线对比,从图看出,随着通过被测试阀的流量增大,溢流阀的入口压力均升高,但是背压越大,入口压力升高的幅度越小。当背压为15 MPa时,调压偏差为7%,而当背压为18MPa时,调压偏差为2.5%,而一般的溢流阀的调压偏差在15%左右。因此提高背压能够减小调压偏差,在大流量使用场合下能够获得更好的压力控制性能。

图9 流量-压力曲线对比

3.3 背压对溢流流量的影响

图10是当电机转速为1200 r/min时,在不同背压情况下的流量曲线。从曲线看,不论背压多大,通过阀的流量基本相同,变化规律也相同。在5 s时,先导阀通电,溢流阀开始工作,此时由于先导阀开启而引起瞬时的流量波动,由于先导阀流过一定的流量,因此在在5~15 s范围内,通过的流量略有减小,当15 s先导阀断电时,流量亦产生波动,后稳定在正常的范围内。因此,背压对溢流阀的溢流量基本没有影响。

图10 背压对流量的影响(电机转速为1200 r/min)

4 结论

溢流阀作为三大类阀之一,其主要起溢流调压和安全阀作用。溢流阀口压差损耗较大,由于溢流阀的溢流流量具有一定的随机性;因此,通过降低流量的途径来降低溢流损耗的节能效果有限,尤其在高压化的液压系统。从降低阀口损耗压差方法解决导致液压系统效率低下溢流损耗为目标,提出了采用能量回收单元主动控制溢流阀口的阀口压差仅为保证工作性能的最小压差,并把多余的压差损耗能量回收和再利用。因此,溢流阀出口和能量回收单元相连后,通过能量回收单元回收溢流阀的溢流损耗后,不仅可以降低溢流阀阀口的压差能量损耗,同时由于阀口前后压差的减小,能有效降低作用于阀芯的稳态液动力,进而降低溢流阀的调压偏差,同时溢流流量也基本不受影响。