CaO/La2O3固体碱催化剂制备及其催化大豆油酯交换反应性能

黄振旭,高海荣,陈凌霞,孙海杰,李永婷,李颖欣

(郑州师范学院化学化工学院,河南郑州450044)

随着石油资源的日益减少和人们环保意识的提高,亟待寻求一种可持续、可再生的新型能源。生物柴油是一种燃烧性能与化石柴油非常类似的可再生燃料,它通常是由动物油脂或植物油与低级醇进行酯交换反应制备的一种高级脂肪酸酯[1-2]。生物柴油可以显著降低汽车排放的CO2、SOx和不可燃烧的氢碳化合物[3]。因此生物柴油可以作为替代化石燃料的绿色清洁能源。生物柴油大多数是使用固体碱催化剂催化酯交换反应制备的。固体碱催化剂因具有较高的活性、与产品易于分离和产物纯度高等特点而引起研究者的广泛关注[4-5],其中通过煅烧碳酸钙或者氢氧化钙得到的CaO是常用的固体碱催化剂之一[6]。因CaO是一种廉价易得的非均相碱性催化剂,又因其在甲醇中溶解度较低、催化酯交换反应条件温和、催化活性较好等优点而研究较为活跃。为克服纯CaO回收困难、易于中毒、腐蚀性较大等问题[7],许多研究者通过掺杂或复合氧化物(La2O3[3]、ZnO[7]、SiO2[8]、CeO2[9]、ZrO2[10]等)来提高其性能。 Yan等[3]报道了通过掺杂镧改性氧化钙催化酯交换反应,表现出较为优异的催化性能。先是把La(NO3)3和Ca(Ac)2溶液制成凝胶,然后再形成碳酸盐沉淀,焙烧后形成CaO-La2O3混合催化剂。然而这种方法较为耗时,过程也较为复杂。

笔者采用共沉淀法制备了CaO/La2O3双金属氧化物固体碱催化剂,用其催化大豆油与甲醇进行的酯交换反应,催化剂制备步骤简单且取得了较好的催化效果。实验考察了催化剂制备条件(焙烧温度、焙烧时间、Ca与La物质的量比)、酯交换反应条件[醇(甲醇)与油(大豆油)物质的量比、催化剂用量]对酯交换反应转化率的影响,优化了大豆油与甲醇的酯交换反应条件。采用X射线粉末衍射仪对CaO/La2O3固体碱催化剂进行了初步表征,探讨了焙烧温度对催化剂中Ca与La物相及其催化性能的影响。

1 实验部分

1.1 催化剂制备

按照一定钙与镧物质的量比称取一定量Ca(NO3)2·4H2O、La(NO3)3·6H2O 于三颈烧瓶中,加入约80 mL蒸馏水,在60℃下搅拌1 h,使之完全溶解得到双金属离子溶液,加入0.5 g可溶性淀粉超声分散1 h。在搅拌条件下缓慢滴加6 mol/L的氨水,控制混合溶液pH为9~10,维持其pH继续搅拌2 h。抽滤,水洗3~4次,在110℃干燥过夜。将烘干的样品研细后置于马弗炉中焙烧,即制得CaO/La2O3固体碱催化剂。

1.2 催化剂活性评价

称取30 g大豆油和一定量催化剂加入250 mL三颈瓶中,通过漏斗加入无水甲醇。在搅拌条件下进行水浴加热,保持温度为65℃左右。采用冷凝回流加热,在恒温下进行酯交换反应。反应结束后冷却,离心除去固体碱催化剂。在蒸馏装置上蒸出反应混合物中过量的甲醇,当温度上升至65℃之后出现快速下降时停止蒸馏,说明甲醇已经完全蒸出。然后将三颈瓶中的液体置于分液漏斗中,静置一定时间,下层深黄色液体为副产物甘油,上层透明的浅黄色液体是生物柴油。将下层的甘油层进行滴定分析,生物柴油的产率通过测定下层液体中甘油的含量来确定。甘油含量的测定方法参见文献[11]。

1.3 催化剂XRD表征

通过X′Pert PRO型X射线衍射仪对催化剂进行物相分析。辐射源为 CuKα(λ=0.154 42 nm),管电流为 40 mA,管电压为 40 kV,扫描速度为 5(°)/min,扫描范围为 10~90°,步长为 0.02°。

1.4 生物柴油成分分析

将酯交换反应产物在TRACE1310ISQQD气相色谱-质谱(GC-MS)联用仪上进行成分分析,得到用二氯甲烷稀释40倍后生物柴油的GC-MS图。气相色谱条件:色谱柱为DB5石英毛细管柱(30 m×0.25mm×0.25μm);载气为高纯氦气(纯度≥99.999%);柱流速为1 mL/min;程序升温,柱温为170℃,保持1min;以15℃/min的速率升温到280℃,保持12min,进口为250℃;进样量为1 μL。质谱条件:离子源为230℃;接口为280℃;EI离子源;电子能量为70 eV;发射电流为100 μA;流量扫描范围为50~350 m/z;溶剂延迟4.0 min。

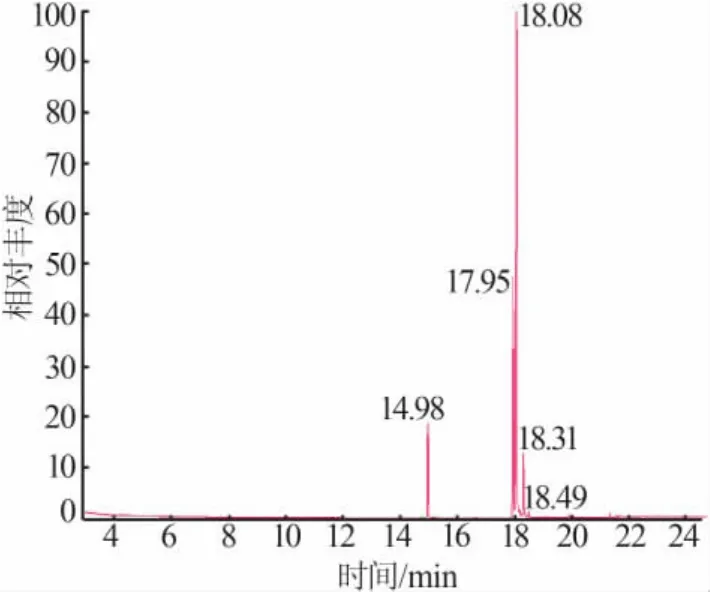

图1是750℃焙烧制备的CaO/La2O3固体碱催化剂催化大豆油与甲醇进行酯交换反应所得生物柴油GC-MS图,相关数据见表1。从图1可见有5个较为明显的峰,通过对比Nist08质谱库可知,这5个峰分别为制得的生物柴油中4种脂肪酸甲酯峰和十九烷酸甲酯内标物峰。

图1 大豆油与甲醇进行酯交换反应所得生物柴油GC-MS图

表1 大豆油与甲醇进行酯交换反应所得生物柴油中的主要成分及含量

从表1看出,生物柴油中的主要成分是亚油酸甲酯(质量分数为58.24%),其次是油酸甲酯(质量分数为23.64%)、棕榈酸甲酯(质量分数为11.74%)、亚麻酸甲酯(质量分数为5.78%),其他成分(如肉豆蔻酸甲酯、棕榈油酸甲酯和硬脂酸甲酯等)含量很少。由此可以看出,生物柴油中直链脂肪酸甲酯仍是主要成分,且脂肪酸碳链长度主要为十六碳和十八碳。

2 结果与讨论

2.1 催化剂制备条件对催化剂性能的影响

2.1.1 焙烧温度的影响

不同的焙烧温度对催化剂的晶相形成和催化活性都有较大的影响[12]。固定条件:催化剂中钙与镧物质的量比为1∶1,催化剂焙烧时间为2.5 h,催化剂质量为大豆油质量的3%,醇与油物质的量比为9∶1,反应温度为65℃,反应时间为3 h。考察不同焙烧温度制备的CaO/La2O3固体碱催化剂的催化性能,结果见图2。从图2看出,当焙烧温度为550℃时,大豆油转化率非常低,催化剂的催化活性很低;随着焙烧温度升高,酯交换反应收率明显增加,当焙烧温度上升到750℃时,CaO/La2O3催化剂活性最好,此时大豆油转化率达到最大值(68.1%);进一步升高焙烧温度,大豆油转化率下降,催化剂的催化活性降低。主要原因是,在焙烧温度较低时,催化剂中的钙与镧主要以 Ca(OH)2和 La(OH)3形式存在;升高焙烧温度至 750℃时,Ca(OH)2和 La(OH)3基本完全分解,产生的CaO和La2O3相互作用,使氧化物形成高分散的结构而具有较强的催化活性。在750℃焙烧时,还可以使Ca2+同晶取代La3+,从而提供更多的活性中心,催化活性较高[13]。若焙烧温度升高至850℃,会使催化剂结晶度变好、晶粒变大、分散度降低,从而导致催化活性降低。故CaO/La2O3固体碱催化剂的最佳焙烧温度为750℃。

图2 焙烧温度对CaO/La2O3催化剂催化性能的影响

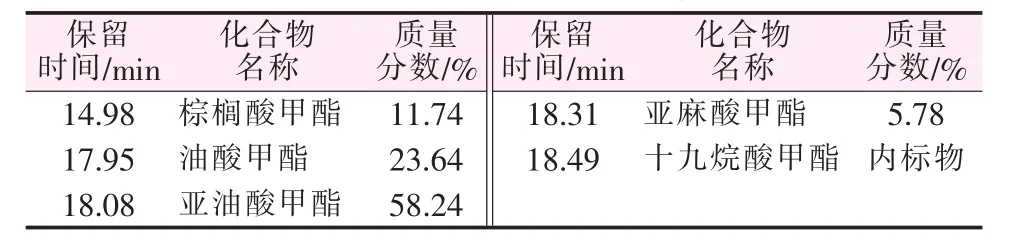

2.1.2 焙烧时间的影响

固定条件:催化剂中钙与镧物质的量比1∶1,焙烧温度为750℃,催化剂质量为大豆油质量的3%,反应温度为65℃,反应时间为3 h,醇与油物质的量比为9∶1。考察不同焙烧时间制备的CaO/La2O3固体碱催化剂的催化性能,结果见图3。从图3看出,当焙烧时间为2 h时,反应不完全,生成的活性中心较少,催化剂活性较低;随着焙烧时间的延长,生物柴油产率逐渐增加,当焙烧时间达到3 h时,生产柴油产率达到最大值(73.1%),此时催化剂的催化活性达到最高;继续延长焙烧时间,生物柴油的产率出现减小趋势。因此,选择催化剂的焙烧时间为3 h。

图3 焙烧时间对CaO/La2O3催化剂催化性能的影响

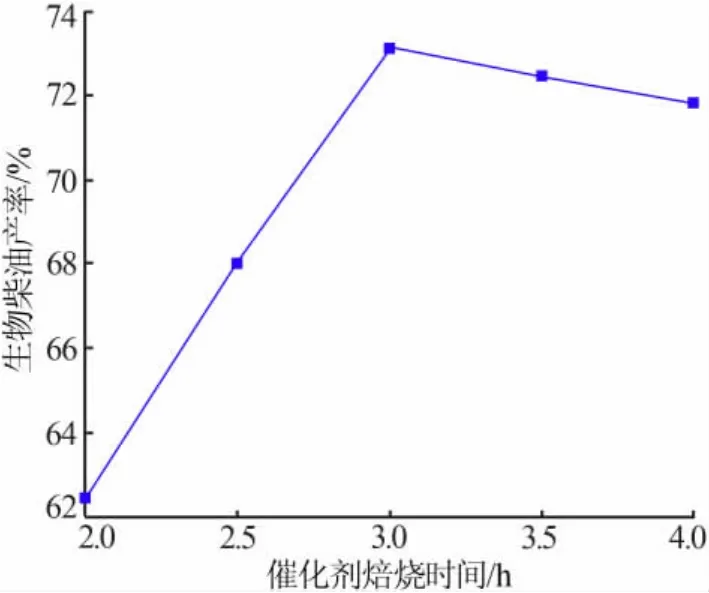

2.1.3 Ca与La物质的量比的影响

钙与镧物质的量比对固体碱催化剂的活性有较大的影响。固定条件:催化剂焙烧温度为750℃,焙烧时间为3 h,催化剂质量为大豆油质量的3%,醇与油物质的量比为9∶1,反应温度为65℃,反应时间为3 h。考察不同Ca与La物质的量比制备的CaO/La2O3固体碱催化剂的催化性能,结果见图4。从图4可知,随着钙与镧物质的量之比增加,CaO/La2O3催化剂的活性呈迅速上升趋势,当钙与镧物质的量比为2.0时,大豆油转化率最高,此时催化剂的活性最高;继续增加催化剂中钙的含量,催化剂的催化活性反而降低。其原因是,钙含量过低时,催化剂中活性组分CaO含量较少,催化剂的催化活性较低;催化剂的活性随着碱中心的增加而增加,但是催化剂中钙含量过高会导致催化剂的活性点聚集,从而导致催化活性降低,使大豆油的转化率下降。因此,选择催化剂中钙与镧物质的量比为2∶1。

图4 钙与镧物质的量比对CaO/La2O3催化剂催化性能的影响

2.2 反应条件对酯交换反应的影响

2.2.1 醇与油物质的量比的影响

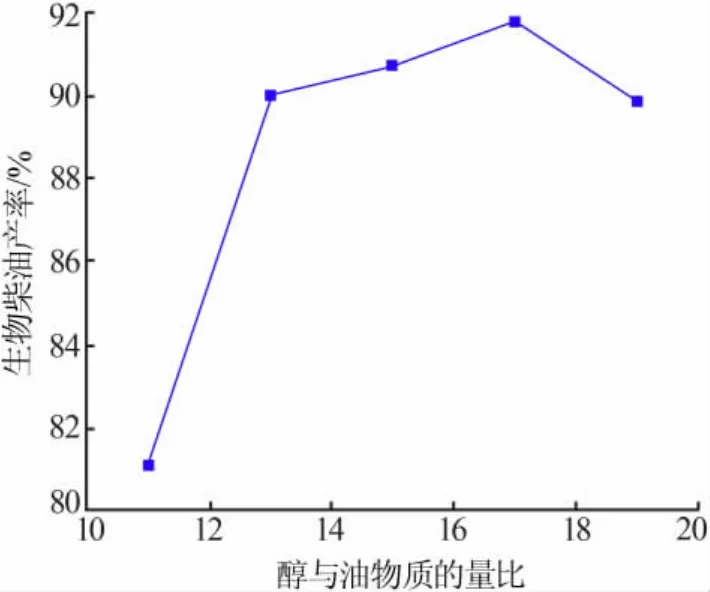

由于大豆油与甲醇进行的酯交换反应为多相可逆反应,加入过量的反应物甲醇可以提高生物柴油的产率[14]。在反应温度为65℃、反应时间为4 h、催化剂质量为大豆油质量的4%条件下,考察醇与油物质的量比对酯交换反应的影响,结果见图5。从图5看出,随着醇与油物质的量比增加,生物柴油的产率呈快速增加趋势。醇与油物质的量比过低,酯交换反应不完全,大豆油转化率较低。当醇与油物质的量比达到13∶1时,生物柴油的产率达到90.2%;继续增加甲醇用量,对提高生物柴油的收率影响不大。其原因是,酯交换反应在甲醇沸点附近进行,有一部分甲醇处于蒸发和冷凝回流过程中,从而导致反应体系中甲醇的量远低于实际加入量,因而需要较大的甲醇量来保持反应充分地进行[7]。如果体系中加入太多的甲醇会稀释大豆油的浓度,反应物中大豆油的浓度变低不利于反应收率的提高,而且过量的甲醇还会给甘油分离带来困难。故醇与油物质的量的比为13∶1较为适宜。

图5 醇与油物质的量比对酯交换反应的影响

2.2.2 催化剂用量的影响

在反应温度为65℃、反应时间为4 h、醇与油物质的量的比为13∶1条件下,考察了CaO/La2O3固体碱催化剂用量对酯交换反应的影响,结果见图6。从图6看出,随着催化剂用量增加,大豆油转化率逐渐增加。当催化剂用量占大豆油质量的4%时,生物柴油的收率达到最大(90.2%)。若继续增加催化剂用量,生物柴油的收率反而下降。这是因为,CaO/La2O3固体碱催化剂用量较少时,催化剂被反应物中少量的游离脂肪酸中和,催化作用较小,导致反应的转化率较低;随着催化剂用量增加,催化剂的碱性活性中心越来越多,生物柴油的产率不断升高。当催化剂用量超过4%以后,生物柴油产率下降。其原因是,过量的催化剂会引起反应体系黏度的增加,增大传质阻力;过量的催化剂还会导致副反应皂化反应的发生[15]。因此,催化剂适宜用量为大豆油质量的4%。

图6 催化剂用量对酯交换反应的影响

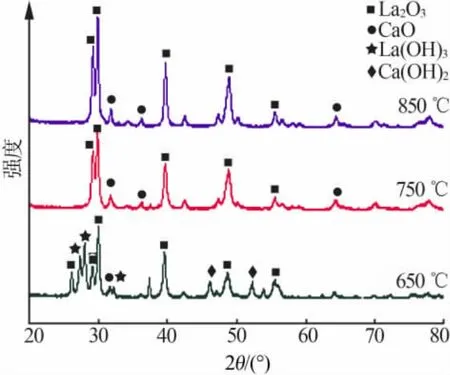

图7 不同焙烧温度制备CaO/La2O3催化剂XRD谱图

2.3 XRD表征结果

在钙与镧物质的量比为2∶1、焙烧时间为4 h条件下,不同焙烧温度制得CaO/La2O3固体碱催化剂XRD谱图见图7。从图7看出,在650℃焙烧时,催化剂 XRD 谱图中主要为 La(OH)3、La2O3、Ca(OH)2特征衍射峰,仅有少量活性物质CaO特征衍射峰,催化剂活性较差;在750℃和850℃焙烧时,催化剂XRD谱图中主要为La2O3、CaO特征衍射峰,说明La(OH)3、Ca(OH)2基本分解完全,催化剂催化性能明显提高。从图7还可以看出,在2θ为29.1、29.9、39.5、48.5°处为 La2O3特征衍射峰, 在 2θ为 32.1、37.3、64.1°处为CaO特征衍射峰。虽然催化剂中钙元素的量大于镧元素的量,但是CaO的特征衍射峰比La2O3的特征衍射峰明显弱得多。这说明CaO在二元金属氧化物体系中的整体分散性比较好,这种结构可以通过相互替代空位从而提高钙与镧之间较强的相互协同作用,能够进一步提高CaO/La2O3固体碱的催化性能。从图7还可以看出,焙烧温度由750℃升至 850℃时,La2O3特征衍射峰(如 2θ=29.1、29.9、39.5、48.5°)和 CaO 特征衍射峰(如 2θ=32.1、37.3、64.1°)位置没有明显变化,而衍射峰强度增强,半峰宽变宽。也就是说,当温度达到850℃时,La2O3和CaO晶粒变大,分散程度降低,催化活性会变弱。这与2.1.1节实验结果一致。

3 结论

采用共沉淀法制备CaO/La2O3双金属氧化物催化剂适宜条件:Ca与La物质的量比为2∶1,焙烧温度为750℃,焙烧时间为3 h。采用CaO/La2O3催化剂催化大豆油与甲醇进行的酯交换反应的最佳条件:醇与油物质的量比为13∶1,催化剂质量占大豆油质量的4%。在此条件下,生物柴油最高产率达到90%以上。通过GC-MS分析,生物柴油主要成分为十六碳和十八碳的直链脂肪酸甲酯。通过XRD对CaO/La2O3催化剂表征分析发现,CaO在La2O3上高度分散,钙与镧之间有较强的协同作用,使CaO/La2O3固体碱有很好的催化活性。