硅酸盐黏结剂制备摩擦材料的性能研究

胡嗣卓,付雪松,黄 鹏,叶长松,陈国清,周文龙

(辽宁省凝固控制与数字化制备技术重点实验室,大连理工大学材料学院,辽宁大连116085)

目前市场上广泛使用的树脂基摩擦材料具有力学性能优良、噪音小且成本低等优势,但是由于黏结剂主要是由酚醛树脂等有机组分构成,存在摩擦系数不是很稳定、耐磨性能较差尤其是耐高温性能不理想等缺点。树脂基摩擦材料普遍存在的热衰退问题[1],使得机动车辆在刹车过程中摩擦界面产生高热量,可能导致制动效能严重恶化,甚至引发刹车失灵,酿成事故。探索解决摩擦材料的热衰退问题一直是摩擦材料研究的热点,无机胶黏剂具有承受高温(600~900℃)的特点,用来替代树脂黏结剂是人们关注的技术思路。硅酸盐黏结剂具有阻燃性能好、环保无毒、成本低廉、使用方法简单、耐久性能好等优点[2],有望成为摩擦材料用黏结剂材料。硅酸盐黏结剂的基料一般是钠水玻璃、钾水玻璃,或者钠水玻璃与钾水玻璃的混合物[3]。 刘成伦等[3]以钠水玻璃与钾水玻璃的混合物为基料,添加一些金属氧化物、非金属氧化物和金属粉末,制备出具有黏结强度大、室温即可固化、易于施工等特点的胶黏剂。水玻璃中二氧化硅和碱金属氧化物的物质的量比能够影响胶黏剂的性能,当硅酸钠中二氧化硅与氧化钠物质的量比为2.5~3.2时,胶黏剂的综合性能较好[4]。氟硅酸钠作为固化剂制备的钠水玻璃胶黏剂,表现出良好的固化特性[5]。有关硅酸盐胶黏剂性能的研究报道很多,使得其多种性能得到很大提高。笔者在吸收已有研究成果的基础上,设计了新型摩擦材料:使用多种硅酸盐为黏结剂,丁腈橡胶为韧性调节剂,采用热压成型工艺制备摩擦材料。研究了硅酸盐黏结剂种类及用量、橡胶含量对摩擦材料摩擦磨损性能和力学性能的影响,分析了摩擦材料的摩擦表面特征及其摩擦磨损机理,以期为硅酸盐黏结剂制备摩擦材料的设计提供技术依据。

1 实验部分

1.1 实验原料

主要原料:硅酸钠水溶液(工业级),硅酸钾水溶液(工业级),丁腈橡胶(GM50),氟硅酸铵(工业级),碳纤维(T700),重晶石(粒度<44 μm)。

1.2 成型工艺

采用硅酸盐作为黏结剂,选择丁腈橡胶为韧性改良组分,选择具有高弹性模量和高强度的碳纤维为增强纤维[6],采用重晶石、碳化硅和石墨等为填料,制备摩擦材料。摩擦材料试样的制备采用模压成型工艺,即原料在高速混料机中混合3 min进行模压成型,获得预成型体。具体工艺参数:热压温度为130℃、成型压力为10 MPa、保压时间为60 min。将预成型体置于130℃的干燥箱中保温6 h。

1.3 试样配方

实验主要针对硅酸盐种类及用量、橡胶含量3个参量设计配方。不同硅酸盐黏结剂种类及用量、不同橡胶含量制备摩擦材料的配方见表1~表3。

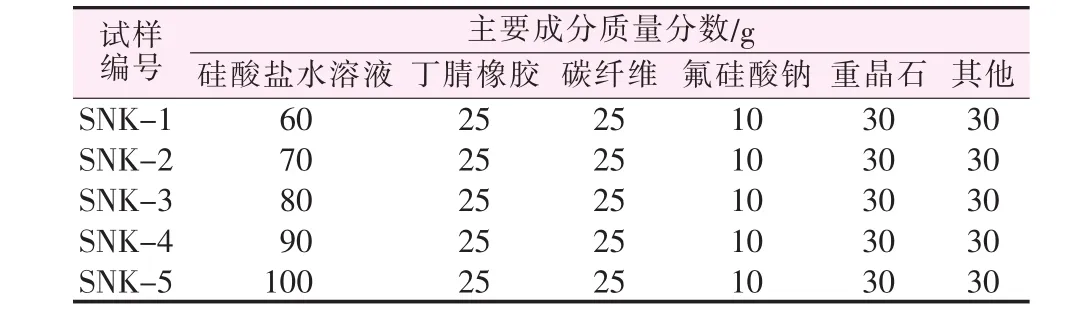

表1 不同硅酸盐黏结剂种类制备摩擦材料配方

表2 不同硅酸盐黏结剂用量制备摩擦材料配方

表3 不同橡胶含量制备摩擦材料配方

1.4 分析测试方法

采用JF151型定速式摩擦磨损试验机根据GB 5763—2008《汽车用制动器衬片》对摩擦材料试样进行摩擦磨损性能测试(制动压力为0.98 MPa),摩擦对偶材质为HT250灰口铸铁,试样尺寸为25 mm×25 mm×6 mm。采用XJJ-5型简支梁冲击试验机对摩擦材料试样进行冲击韧性测试,试样尺寸为55 mm×10 mm×6 mm,摆锤能力为 1 J。采用 SUPRA 55 SAPPHIRE扫描电子显微镜分析摩擦材料试样表面及断口的形貌。

2 实验结果与分析

2.1 硅酸盐种类对摩擦材料性能的影响

2.1.1 对冲击韧性的影响

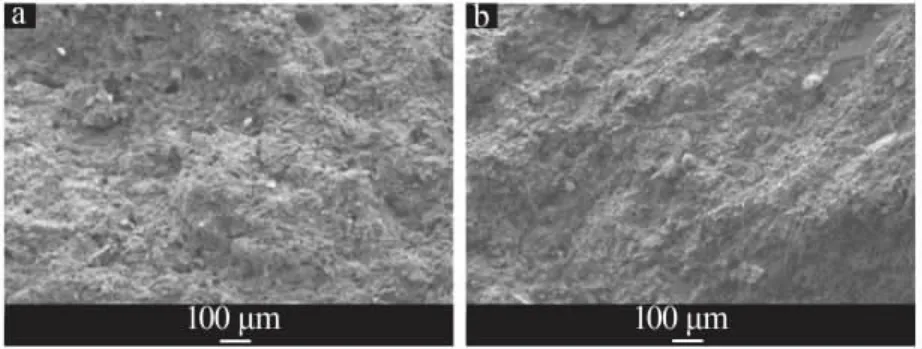

实验测试不同种类的硅酸盐制备摩擦材料的冲击 韧 性 分 别 为 SN-3,0.26 J/cm2;SK-3,0.18 J/cm2;SNK-3,0.40 J/cm2。 由此可知,钠钾比为 2∶1 的硅酸盐水溶液制备摩擦材料(SNK-3)的冲击韧性最高,硅酸钠(SN-3)次之,硅酸钾(SK-3)最差。 图 1 为SNK-3、SN-3试样的冲击断裂断口SEM照片。由图1看出,SNK-3的断口呈现凹凸不平状,表明断裂过程吸收的能量较多,这是因为试样内部结合力较强从而可以承受较大的冲击;SN-3的断口较为平整,说明材料的结合能力较弱,在冲击力的作用下比较容易发生断裂。

图1 试样 SNK-3(a)、SN-3(b)冲击断裂断口 SEM照片

分析其原因,从Na+、K+与硅酸根结合的间距看,Na+与硅酸根结合更近,两者之间间距更小,Na+可以渗透到材料内部且分布均匀,使得试样整体黏结强度增大,冲击韧性较好。但是,Na+亲水性较强,容易从空气中吸收水分,导致在试样内部产生细微裂纹。而混合型硅酸盐可以发挥两种硅酸盐黏结剂各自的优点,因此制得的试样黏结强度最高,使摩擦材料基体各组分结合力更大,冲击性能最为优异。

2.1.2 对摩擦磨损性能的影响

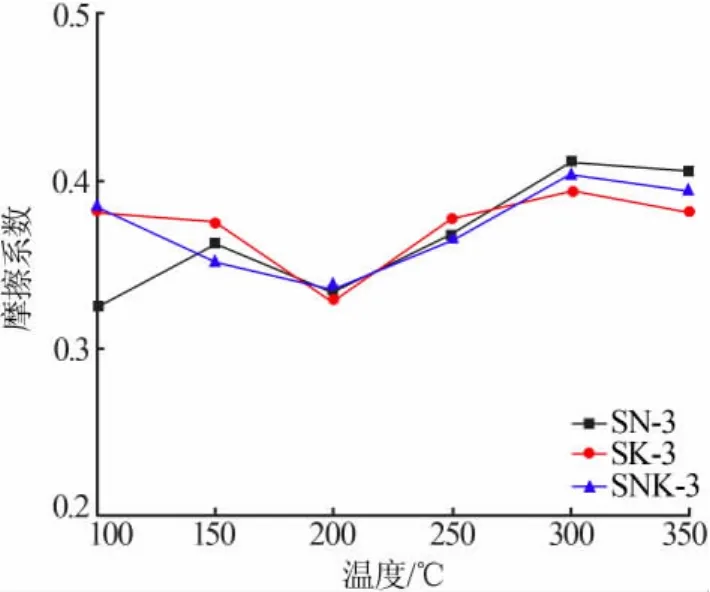

图2为不同种类的硅酸盐制备摩擦材料的摩擦系数。由图2看出,硅酸盐种类对摩擦材料摩擦系数的影响不大。实验测试不同种类的硅酸盐制备摩擦材料的摩损率分别为 SN-3,10.55%;SK-3,9.85%;SNK-3,8.02%。由此可知使用钠钾比为2∶1的硅酸盐制备的摩擦材料(SNK-3)的磨损率较低。可见,混合型硅酸盐制备摩擦材料的黏结强度更高,基体各组分结合力更大,从而减小了磨损率[7]。因此,以钠钾比为2∶1的混合硅酸盐作为黏结剂,制备摩擦材料的综合性能最优。

图2 不同种类硅酸盐制备摩擦材料的摩擦系数

2.2 硅酸盐用量对摩擦材料性能的影响

2.2.1 对冲击韧性的影响

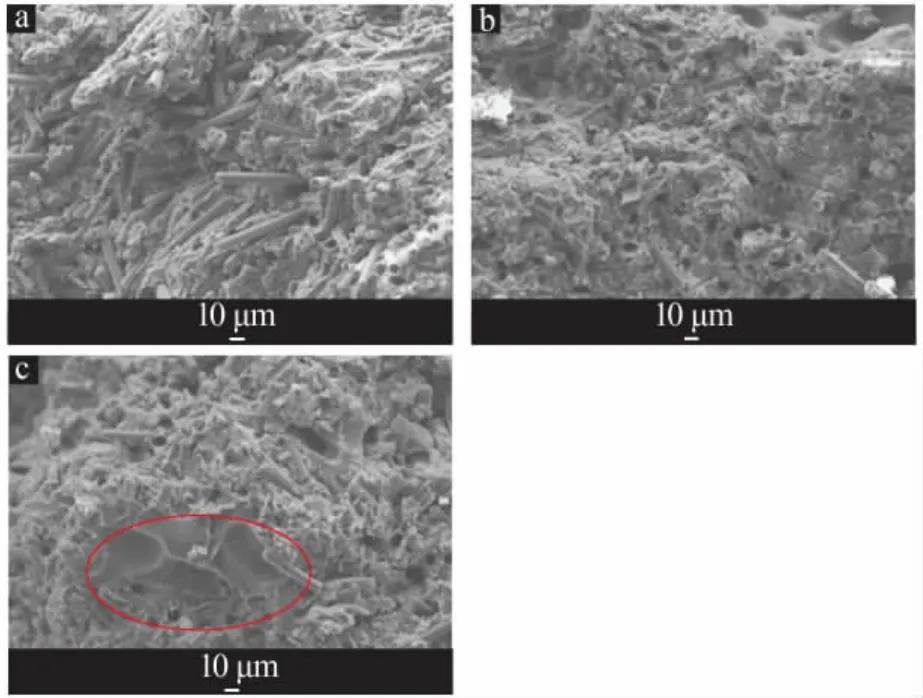

表4为不同用量的硅酸盐制备摩擦材料的冲击韧性。由表4可知,试样的冲击韧性随着硅酸盐用量的增大先增大后减小,当硅酸盐用量为80 g时,试样的冲击韧性达到最大值0.4J/cm2。图3为试样SNK-1、SNK-3、SNK-5冲击断裂断口SEM照片。由图3看出,SNK-1断口表面可见很多较长的碳纤维拔出,说明硅酸盐的黏结作用不够,碳纤维的强化作用没能够充分发挥;SNK-3断口极少可见碳纤维拔出,多数为拉断状态,表明硅酸盐黏结效果较好,试样中碳纤维大部分较好地发挥了强化效用,使得试样获得较高的冲击韧性;SNK-5断口可见一些大的孔洞,使得试样的冲击韧性下降。这是因为,硅酸盐含量过多时,成型试样的局部区域黏结剂过多,在固化过程中硅酸盐水溶液的水分蒸发,残余空间形成了较大的孔洞,这种孔洞严重降低了试样的强度。

表4 不同用量的硅酸盐制备摩擦材料的冲击韧性

图3 试样 SNK-1(a)、SNK-3(b)、SNK-5(c)冲击断裂断口SEM照片

2.2.2 对摩擦磨损性能的影响

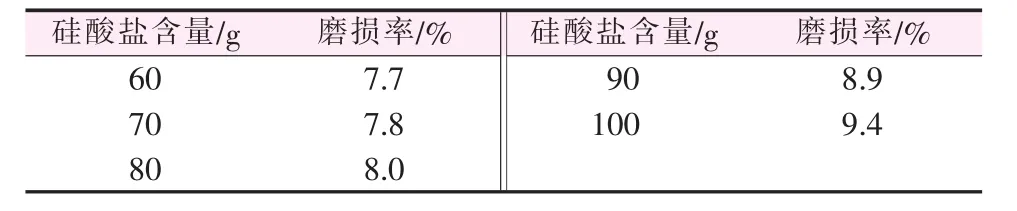

表5为不同硅酸盐用量制备摩擦材料的磨损率。由表5看出,随着硅酸盐用量增加,试样的磨损率逐渐增大。说明硅酸盐含量增多,材料的强度和耐磨性能下降。这是因为,局部过量的硅酸盐损害了材料的强度和韧性。

表5 不同硅酸盐用量制备摩擦材料的磨损率

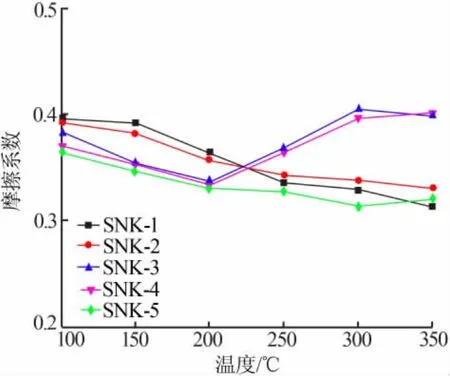

图4为不同硅酸盐用量制备摩擦材料的摩擦系数。由图4看出,不同含量的硅酸盐制备摩擦材料的摩擦系数随着温度的升高呈现平缓降低的趋势,但是其中试样 SNK-3、SNK-4 在高温区(200~350℃)的摩擦系数是升高的。硅酸盐黏结剂通过热固化使得其他物料黏结,获得材料的强度和硬度。此外,随着摩擦界面温度的升高,硅酸盐会逐渐脱水生成SiO2胶体,SiO2胶体与固化剂通过化学键连接,形成硅氧四面体,进一步增强了摩擦界面材料的黏结强度,有利于提升材料的摩擦系数。然而,只有硅酸盐黏结剂的含量适当时,其提升作用才能表现出来。较少的含量不能使得其他物料很好地黏结牢固,但过量的硅酸盐会导致残留孔洞而降低强度,使得摩擦界面的硅酸盐没能很好地发挥作用。可以预见,通过调整硅酸盐的合理用量以及选择适当的其他物料配合,可以实现材料摩擦系数在全部测试温度范围内的平缓稳定,有效地改善材料的抗热衰退性能。

图4 不同硅酸盐用量制备摩擦材料的摩擦系数

2.3 橡胶含量对摩擦材料性能的影响

2.3.1 对冲击韧性的影响

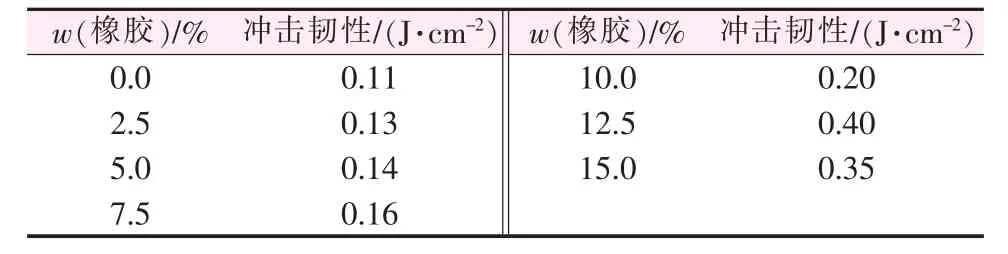

硅酸盐黏结剂的使用改善了摩擦材料的抗热衰退性能,但是同时也降低了材料的韧性。为进一步改善材料的冲击韧性,加入丁腈橡胶作为韧性调节剂。图7为不同橡胶用量制备摩擦材料的冲击韧性。由表6看出,当橡胶用量小于12.5%(质量分数)时,试样的冲击韧性随着橡胶含量的增大而显著提高,最高冲击韧性达到0.4 J/cm2;继续增大橡胶用量时,试样的冲击韧性反而降低。

表6 不同橡胶用量制备摩擦材料的冲击韧性

2.3.2 对摩擦磨损性能的影响

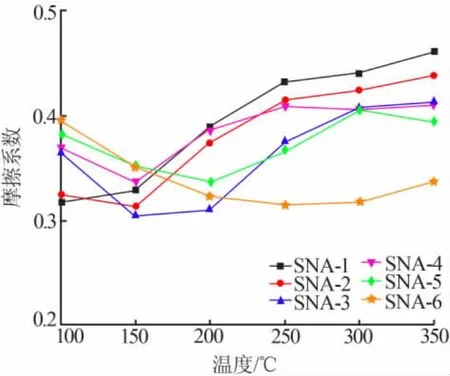

图5为不同橡胶用量制备摩擦材料的摩擦系数。由图5看出,随着橡胶用量增多,试样的低温摩擦系数逐渐增大、中高温摩擦系数逐渐降低。当橡胶用量为12.5%(质量分数)时,试样的摩擦系数最为平稳,低温区摩擦系数在0.35左右,随着温度升高摩擦系数略有增大,整体稳定在0.4左右。

利用SEM观察摩擦系数最为稳定的试样SNA-5在不同温度下的摩擦表面形貌。图6a为试样在100℃持续摩擦60 000转的表面形貌。由图6a看出,在试样表面清晰地可见多条沟犁,其中A类沟犁明显与B类颗粒磨损有关。对B处颗粒的成分分析可知,B处为坚硬的SiC颗粒。这证明,在摩擦过程中,试样表层的SiC颗粒脱落并在摩擦界面滚动形成沟犁并提供摩擦力。在较低温度情况下,试样的磨损机制主要为磨粒磨损。图6b为试样经过350℃摩擦的表面形貌,其与低温(100℃)摩擦的试样表面有明显的区别。350℃摩擦试样表面基本未见明显的沟犁,表面特征是有金属光泽和无金属光泽的两类部分。测得A处成分大部分为铁,表明该处主要是摩擦对偶盘的铁磨损脱落并黏附在试样表面形成的“大平台”。由于试样具有较高的硬度,当摩擦界面温度较高时,铸铁对偶盘耐磨性能下降,导致摩擦对偶盘发生较多的磨损,逐渐脱落的磨屑黏附、聚集、压实在试样表面,并形成了“大平台”。B处为试样本身表面,仍可见SiC颗粒以及周围杂乱分布的碳纤维,与低温摩擦表面相似,但其沟犁还是被一些磨屑黏着、填充而使得沟槽不再明显[8]。但是,在近似平整的表面仍可见细小的沟犁,说明在较高温度下,材料的磨损机制是黏着磨损和磨粒磨损的混合磨损。

图5 不同橡胶用量制备摩擦材料的摩擦系数

图6 SNA-5在100℃摩擦60 000转(a)和在350℃摩擦(b)表面SEM照片

对于橡胶含量较少的试样,材料仍维持较高的硬度,试样主要由硅酸盐黏结剂提供各组分间的结合力,随着摩擦过程中温度逐渐升高,硅酸盐黏结剂发生脱水缩合反应[9],在提高内部各组分之间的结合力的同时,也使试样的硬度继续增大。而试样硬度越大,对摩擦偶盘的磨损越严重,所以当摩擦界面温度升高时,更多的铁磨屑黏着在试样表面。此时摩擦力主要由摩擦面间的黏着磨损提供。随着温度升高,试样表面黏着的磨屑不断增多,与摩擦盘之间的黏着磨损力不断增大,使得摩擦系数随温度升高逐渐增大。

当橡胶含量很高时(SNA-6),会降低材料的硬度,使得低温时对偶盘的微凸体或者试样本身脱落的SiC等硬质颗粒可以更深地嵌入到摩擦表面,从而机械啮合力得到提高,摩擦系数增大;试样硬度的降低也使其对摩擦盘的黏着磨损减弱,因而高温下由黏着磨损提供的摩擦力减小,摩擦系数没有呈现显著增大。另外,丁腈橡胶在温度大于170℃时会发生软化分解,损伤试样各组分的结合力而使强度下降,也使得试样的高温摩擦系数降低[10]。丁腈橡胶对于硅酸盐黏结剂制备摩擦材料体系有利于增大低温下的摩擦系数、降低高温下的摩擦系数。适当的丁腈橡胶含量,具有稳定硅酸盐基摩擦材料摩擦系数的作用。

3 结论

以硅酸盐为黏结剂、丁腈橡胶为韧性改良组分,采用热压成型工艺制备摩擦材料,研究了硅酸盐种类及用量、橡胶含量对摩擦材料冲击韧性和摩擦磨损性能的影响。结果表明:1)使用钠钾比为2∶1的混合硅酸盐作为黏结剂,制得的摩擦材料基体间结合力较强,冲击韧性可以达到0.4 J/cm2,摩擦系数在100~350℃稳定性较好;2)使用适当含量的硅酸盐黏结剂制备的摩擦材料具有较好的强度和韧性,并且有效地改善了材料的抗热衰退性能;3)随着橡胶含量的增加,摩擦材料的冲击韧性先逐渐增高后稍有减小,当橡胶质量分数为12.5%时摩擦材料的冲击韧性达到最大值0.4 J/cm2,同时橡胶的加入会使摩擦材料的低温摩擦系数增大、高温摩擦系数减小。