添加剂对铬铁矿氧化焙烧过程的影响

庆朋辉 ,张红玲 ,石义朗 ,蔡再华 ,梅海军 ,徐红彬

(1.中国科学院绿色过程与工程重点实验室,北京100190;2.中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室;3.中国科学院大学;4.湖北振华化学股份有限公司;5.青海省博鸿化工科技股份有限公司)

中国铬铁矿储量较少,且分布区域不均,大部分为低品位矿,开发较困难[1],不能满足现有中国市场的需求,需要依赖大量进口[2-3]。目前,中国利用铬铁矿高温氧化焙烧分解制备铬盐的工艺以无钙焙烧为主[4]。该工艺一般要求焙烧温度高于1 100℃才能获得较高的铬转化率。为保证焙烧设备回转窑的正常运行,该工艺焙烧过程中需要加入大量返渣来稀释熔融相[5]。因为返渣成分比较复杂,而且加入量较多,不仅影响了工艺的稳定性,还严重降低了工艺过程的热利用率及铬铁矿氧化分解效率;同时铬铁矿分解后的铬渣中氧化铬的含量仍然比较高,造成铬资源的浪费[6]。因此,在铬铁矿氧化分解过程中,提高铬的转化率和生产效率显得尤为重要。

引入添加剂是铬铁矿氧化分解过程中提高铬转化率的一种有效手段。Yu等[7]在深入研究含铬铁尖晶石废渣无钙焙烧过程机理的基础上,提出通过添加某种惰性物质添加剂可以促进铬的浸出[8],但是铬浸出率较空白对照提高较少;王俊娥[9]通过添加稀土材料或铬酸酐等,增大氧气与炉料的接触面积,可以促进铬的浸出,但是铬铁矿氧化分解仍需要加入大量返渣,生产效率依然不高;李先荣等[10]通过添加硫酸副产铁渣也可以促进铬的浸出,铬提取率大幅度提高,铬渣中氧化铬含量显著较低,但是需要进行低温预焙烧和高温富氧焙烧,增加了反应时间,降低了生产效率。

基于以上情况,笔者通过采用一种清洁添加剂[11],在不引入其他杂质的情况下,能够显著地促进铬铁矿氧化分解,明显降低氧化焙烧的温度,同时有效地抑制焙烧熟料中铝的浸出,在此过程中主要考察了配碱率、添加剂用量、焙烧温度、焙烧时间等因素对焙烧熟料浸出过程中铬、铝浸出率的影响规律。

1 实验部分

1.1 实验原料

1)铬铁矿:南非铬铁矿,由湖北振华化学股份有限公司提供,化学成分见表1。铬铁矿中Cr2O3质量分数为45.47%,Cr与Fe原子比接近1.65,SiO2质量分数为1.56%,属低硅中等品位铬铁矿。对铬铁矿进行X射线衍射(XRD)和扫描电镜(SEM)分析,结果见图 1。 铬铁矿主要物相为(Mg,Fe)(Cr,Al,Fe)2O4尖晶石相[12-13];铬铁矿表面呈现层状结构并附着有细小颗粒[14]。2)添加剂:自制纳米片状铁基催化剂,SEM照片见图2。3)其他原料:无水碳酸钠(分析纯),自制蒸馏水。

表1 铬铁矿化学组成

图1 铬铁矿XRD谱图(a)和SEM照片(b)

图2 添加剂SEM照片

1.2 实验设备与仪器

D-8401WZ型电动搅拌器;DF-101S集热式恒温加热磁力搅拌器;SHB-Ⅲ循环水式多用真空泵;DHG-9240A电热鼓风干燥箱;GS-86电动振筛机;ML104/02电子天平;SX2-5-12型箱式电阻炉;BHY-PM4行星式球磨机;SPEX 8000高能球磨机;Empyrean型X射线衍射仪;JSM-7001F热场发射扫描电子显微镜与能谱分析仪;Optima 5300DV电感耦合等离子体原子发射光谱仪。

1.3 实验方法

将铬铁矿、纯碱及添加剂用行星式球磨机磨细至粒度小于70 μm。按配比称取铬铁矿、纯碱及添加剂,混匀后装入刚玉瓷舟中,采用高温进出料方式于马弗炉中进行氧化分解反应,熟料经冷却、粉碎、高能球磨,按照一定的固液质量比在90℃搅拌浸出一定时间,过滤分离,收集滤液和滤渣,分析其成分。

将滤液酸化和稀释后用电感耦合等离子体原子发射光谱仪分析各元素含量,滤渣经干燥、熔样后采用电感耦合等离子体原子发射光谱仪分析各元素含量。铬浸出率(φCr)和铝浸出率(φAl)分别按式(1)(2)计算:

式中:ρCr,Soln为滤液中铬的质量浓度,g/L;ρAl,Soln为滤液中铝的质量浓度,g/L;VSoln为滤液体积,L;wCr,Copr为滤渣中铬的质量分数,%;wAl,Copr为滤渣中铝的质量分数,%;mCopr为滤渣质量,g。

2 结果与讨论

2.1 焙烧工艺条件对铬、铝浸出率的影响

2.1.1 配碱率的影响

将碳酸钠用量定义为配碱量,理论配碱量为铬铁矿中的铬全部转化为铬酸钠消耗的碳酸钠用量。配碱率(R)定义为实际配碱量与理论配碱量比值。添加剂用量以添加剂占铬铁矿质量分数表示。

控制焙烧温度为900℃、焙烧时间为3 h,考察配碱率对铬铁矿空白焙烧和加入添加剂(添加剂用量为50%)焙烧所得熟料浸出过程中铬、铝浸出率的影响,结果见图3。随着配碱率增加,空白焙烧熟料中铬浸出率由60%逐渐增加至77%;加入添加剂后,随着配碱率增加,焙烧熟料中铬浸出率由75%提高至93%之后缓慢降低。不同配碱率下,加入添加剂焙烧组铬、铝浸出率均优于空白焙烧组。随着配碱率增加,空白焙烧熟料中铝浸出率由55%逐渐增加至74%;加入添加剂后,随着配碱率增加,焙烧熟料中铝浸出率先缓慢降低后逐渐提高,配碱率为0.9~1.0时铝浸出率较低。综合铬、铝浸出率,最佳配碱率为1.1,此时铬浸出率为93%、铝浸出率为43%。

图3 配碱率对焙烧熟料中铬、铝浸出率的影响

2.1.2 添加剂用量的影响

控制配碱率1.1、焙烧温度900℃、焙烧时间3 h,考察添加剂用量对铬铁矿氧化焙烧所得熟料浸出过程中铬、铝浸出率的影响,结果见图4。随着添加剂用量增加,铬浸出率先升高后降低、铝浸出率先降低后升高。说明添加剂的加入有利于促进熟料中铬的浸出并抑制铝的浸出。添加剂最佳用量为30%,此时铬浸出率为97%、铝浸出率为25%。

图4 添加剂用量对焙烧熟料中铬、铝浸出率的影响

2.1.3 焙烧温度的影响

控制配碱率为1.1、添加剂用量为30%、焙烧时间为3 h,考察焙烧温度对铬铁矿空白焙烧和加入添加剂焙烧所得熟料浸出过程中铬、铝浸出率的影响,结果见图5。随着焙烧温度升高,空白焙烧熟料中铬浸出率先快速升高后缓慢升高并趋于稳定,焙烧温度为1 150℃时铬浸出率达到最大值94%;加入添加剂后,随着焙烧温度升高,熟料中铬浸出率先快速升高后趋于稳定,焙烧温度为950℃时铬浸出率达到最大值98%。焙烧温度高于850℃后加入添加剂焙烧组熟料中铬浸出率优于空白焙烧组。随着焙烧温度升高,空白焙烧熟料中铝浸出率先升高后降低;加入添加剂后,随着焙烧温度升高,铝浸出率先升高后降低并趋于平缓,焙烧温度为900~1 150℃时铝浸出率维持在20%~30%。不同焙烧温度下,加入添加剂焙烧组铝浸出率低于空白焙烧组。最佳焙烧温度为950℃,在此条件下铬的浸出率为98%、铝的浸出率为24%。

图5 焙烧温度对焙烧熟料中铬、铝浸出率的影响

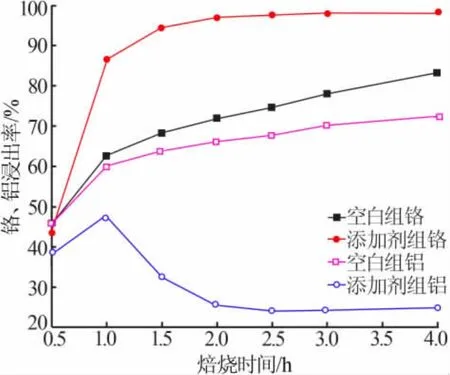

2.1.4 焙烧时间的影响

控制配碱率为1.1、添加剂用量为30%、焙烧温度为950℃,考察焙烧时间对空白焙烧和加入添加剂焙烧所得熟料中铬、铝浸出率的影响,结果见图6。随着焙烧时间延长,空白焙烧熟料中铬浸出率逐渐增加,在焙烧时间为4 h时达到83%;加入添加剂后,焙烧熟料中铬浸出率随着焙烧时间的延长快速增加,焙烧时间为2 h时铬浸出率已经达到97%,继续延长焙烧时间铬浸出率缓慢增加至趋于稳定。焙烧时间大于0.5 h后,加入添加剂焙烧组铬浸出率高于空白焙烧组。

随着焙烧时间延长,空白焙烧熟料中铝浸出率由46%逐渐增加至72%;加入添加剂后,熟料中铝浸出率在焙烧时间为1 h时达到最大值48%,继续延长焙烧时间铝浸出率快速降低至25%并趋于稳定。不同焙烧时间,加入添加剂焙烧组铝浸出率低于空白焙烧组。最佳焙烧时间为2.5 h,在此条件下铬的浸出率为98%、铝的浸出率为24%。

图6 焙烧时间对焙烧熟料中铬、铝浸出率的影响

2.2 铬渣SEM分析

对配碱率为1.1、添加剂用量为30%、焙烧温度为950℃、焙烧时间为2.5 h条件下焙烧所得熟料进行浸出再经干燥得到的铬渣进行SEM分析,并与空白焙烧对照组所得铬渣进行对比分析,结果见图7。由图7看出,加入添加剂焙烧组获得的铬渣颗粒较小,形状规则;空白焙烧组获得的铬渣颗粒较大,形状不规则。这可能是由于加入添加剂焙烧组铬铁矿分解比较彻底,铬渣中氧化铬质量分数约为1%,铬渣中的物质主要以尖晶石形式存在,呈现出和铬铁矿类似的层状结构;而空白焙烧组铬铁矿分解不完全,铬渣中仍残留质量分数为18%的氧化铬,部分铬铁尖晶石物质与铝硅酸盐物质呈包裹态存在,造成铬渣团聚严重。

图7 铬渣SEM照片

2.3 生产成本及三废排放分析

实验采用的添加剂为自制的铁基纳米薄片催化剂,制备成本低,占重铬酸钠成本的5%。与不加添加剂对比,扣除添加剂成本,本技术生产1 t重铬酸钠增加收益5%。生产1 t重铬酸钠将产生0.85 t铬渣,铬渣中不引入除Cr6+以外的其他毒性物质,且铬渣中的氧化铬质量分数降至1%左右,明显提高了资源的利用率;添加剂在反应前后不产生气体、不增加和消耗水,不影响废气和废水的排放量。

3 结论

在铬铁矿氧化焙烧过程中,加入添加剂能够显著促进铬铁矿的氧化分解,明显降低焙烧温度,同时有效抑制熟料中铝的浸出,并且添加剂不进入铬浸出液中,对产品质量没有影响。确定的最佳焙烧工艺条件:配碱率为1.1,添加剂用量为30%,焙烧温度为950℃,焙烧时间为2.5 h。在此条件下熟料中铬的浸出率达到98%、铝的浸出率约为24%,铬渣中氧化铬质量分数约为1%。在最佳焙烧工艺条件下,生产1 t重铬酸钠可以增加5%的经济效益,且废水、废气、废渣排放无明显增加。本技术具有良好的经济性和应用前景。