LiFePO4/S 复合正极材料的制备及其电化学性能

朱 蕾,江小标,贾 荻,颜廷房,吴勇民,汤卫平

(上海空间电源研究所空间电源技术国家重点实验室,上海 200245)

未来,新能源汽车的规模化推广应用很大程度上取决于高安全、高续航里程的动力电池的支撑力度。大部分电动汽车一次充电后只能行驶不到300公里的里程,所以“里程焦虑”成为一个痛点。造成“里程焦虑”的主要原因是电池的电量不足。所以,各国在2020 年末的动力电池的比能量指标超过350W∙h/kg,这个指标也成为目前研发动力电池企业瞄准的一个目标[1]。目前,磷酸铁锂(LiFePO4,LFP)电池因具有安全可靠性高、成本低廉、原料丰富等突出优点,成为国内主流的动力锂电池,但是磷酸铁锂正极材料较低的能量密度成为进一步发展的障碍[2-3]。特别是当前,我国新能源汽车动力电池技术的进步受国家政策、外部竞争的双重压力影响,这就要求现有磷酸铁锂动力电池技术持续提升,同时也需要新的锂离子电池的技术攻关和突破,以实现颠覆性的革新。

在LFP 体系锂离子电池中,FePO4组成了一个稳定的框架结构,Li+作为电荷补偿离子存在于晶格中。当Li+在FePO4结构框架中发生脱嵌反应时,铁离子发生Fe3+/Fe2+的还原/氧化的单电子反应,而达到放电/充电的目的。FePO4结构框架给Li+搭建了一个温馨的“家”,所以赋予了LFP 正极材料高稳定性、长循环寿命、高安全性、高功率的充放电性能[4]。但是框架结构本身占有重量和体积,限制了LFP 体系电池的比能量发展。目前,LFP 动力电池的比能量密度小于110W∙h/kg,提高其比能量密度的策略也相对匮乏。为了满足持续发展的电子便携设备等对能量密度的需求,人们开始开发新型电化学体系的电池。在锂硫电池中,硫和锂直接发生氧化/还原反应实现放电/充电过程。锂和硫最终形成Li2S,完成2 电子的正极反应。在Li 和S 的充放电反应过程中,除了放电最终产物Li2S 和充电最终产物S 不溶解外,中间产物Li2S8、Li2S4、Li2S2都有不同程度的溶解性,即充放电过程中伴随着“溶解”和“析出”反应[5]。在锂硫电池中,硫和锂是直接发生电化学反应实现充放电过程的,所以,充放电效率高,使得硫正极材料据有1675mA∙h/g 的理论比容量[6]。

由于硫正极材料的理论比容量是磷酸铁锂的近10 倍,因此在LFP 中少量地添加硫材料,就有望大幅度地提高整体材料的比容量。以此组成的复合材料,在质量上占主导的LFP 可以发挥安全性、循环寿命等方面优势,少量的S 添加可以发挥高比容量优势,从而有望形成综合性能优异的动力电池。此前,曾有学者报道在磷酸铁锂体系电池的电解液中加入Li2S8,可以通过电荷吸附作用加快锂离子传输,提高磷酸铁锂体系电池的容量及倍率性能[7]。也有学者报道了在锂硫电池的硫材料中引入LFP 作为硫正极的极性载体,利用其对极性多硫化锂的强化学吸附作用减缓多硫化锂在醚类电解液中的溶解和穿梭,继而改善锂硫电池的循环性能[8]。但在该报道中仅将LFP 作为一种保护剂,并未显示其电化学行为。

基于此,本文首先采用球磨的方式均匀混合LFP 与S 材料,构成具有包覆性结构的复合材料,将少量的硫材料限制在LFP 纳米颗粒的包裹中;其次探究了LFP/S 复合材料在工作过程中各自的充放电行为,并通过研究不同比例的LFP/S 复合材料在循环后各组分材料的分布状态及晶体结构的变化,进一步揭示了复合材料中具有两种电化学反应机制的活性材料间的相互作用机制。在此基础上,优选复合材料配比,组装了0.5A∙h 对锂软包电池,验证了其在动力电池中实际应用的可能性。

1 材料和方法

1.1 材料制备

分别按质量比称取LFP(德阳威旭锂电科技有限责任公司购入)和S 材料放入行星式球磨机中球磨半小时,球磨转速为300 r/min,取出后即得到复合材料。LFP 和S 组分的质量配比分别选取90/10、85/15、80/20和75/25,依次记为LFP/S-90/10,LFP/S-85/15,LFP/S-80/20,LFP/S-75/25。

1.2 物性表征

采用X 射线衍射(XRD)表征材料的晶体结构,仪器为日本Rigaku 公司生产的型号为D/max-2600PC 的X 射线多晶体转靶衍射仪,扫描角度为10°~80°。采用扫描电子显微镜(SEM)表征材料的形貌和尺寸,所用仪器为日本日立公司生产的HITACHIS-4800 型场发射扫描电子显微镜,放大倍数可在50 ~20000 倍范围内调节。

1.3 电池的组装与测试

采用涂膜法制备正极极片:按照质量比为80∶10∶10 称取 LFP/S 复合正极材料、乙炔黑、以及粘结剂(PVDF900),以N-甲基吡咯烷酮(NMP)为溶剂,置于研钵中复合均匀后,用200 μm 的刀模将浆料刮涂在厚度为15 μm 的铝箔上,将得到的湿膜放入50 ℃鼓风干燥箱中干燥6 h 后转移至真空干燥箱中,于50 ℃下真空干燥12 h。将涂有浆料的铝箔切成直径为14 mm 的圆片,并在20 MPa下辊压得到正极片。

CR2016 型扣式对锂半电池制备:以活性物质为正极,金属锂片为负极,Celgard2325 多孔聚丙烯膜为隔膜,采用自主研发的双功能电解液,可同时支持LFP 和S 的充放电行为。将金属锂片、隔膜和正极极片按顺序依次放入电池底壳内,同时滴加适量电解液,然后盖上电池盖,最后压扣封装。此过程在充满氩气的手套箱中进行,手套箱中水分低于 1 μg/L。

0.5 A∙h 对锂软包电池制备:将正极片置于烘箱中50 ℃真空烘烤24 h,隔膜置于烘箱中60 ℃真空烘烤24 h,负极采用金属锂片,软包电池的电芯采用手工方式叠片,其中,负极片比正极片多一片。正极极耳采用铝片,负极极耳采用镍片,用超声焊W 机将极耳焊接到正负极片上,最后电芯用大日本印刷生产的厚度为152 μm 的铝塑膜封装,将双功能电解液注入软包电池中,封口后静置48 h 待用。

采用LAND 电池测试系统对电池进行充放电测试,恒电流充放电制度设定为:充电终止电压3.8 V,放电终止电压1.5 V。容量测试及循环性能测试采用恒流充放电制度,0.1 C 充放电。其中C 表示充放电倍率,文中设定1 C=200 mA/g,测试环境温度为25℃。

使用Princeton Applied Research Potentiostat/GalvanostatModel 273A 和Plus Solarton SI1260 impedance/gain-phase analyzer 电化学综合测试仪进行循环伏安测试,扫速为0.1 mV/s。采用Princeton AppliedResearch 电化学综合测试仪进行交流阻抗测试,频率范围为105~0.01 Hz,交流信号振幅为5 mV。

2 结果与讨论

2.1 LFP/S 复合材料形貌表征

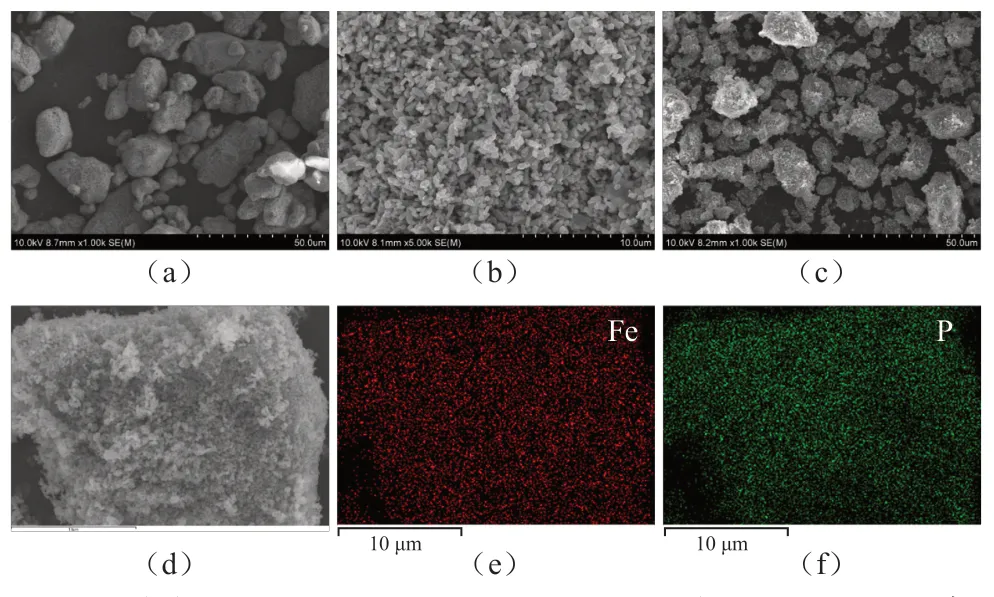

分别对S 单质、LFP 材料及制备得到的代表性复合材料(见下文)LFP/S-85/15 进行了SEM测试以观察其形貌。从图1(a)中可以看到硫单质材料的形貌是形状不规则的块状,颗粒大小呈微米级(5 ~ 30 μm),而 LFP 材料则为 100 nm 左右的、大小均一的纳米级棒状颗粒[图1 (b)],表面含有碳材料包覆。图1(c)显示了LFP/S-85/15材料的SEM 图,在经过球磨复合后,样品显示了1 ~15 μm 大小的不规则的块状形貌颗粒,表面有明显的纳米小颗粒覆盖。由此可以推测,S 单质材料在研磨过程中被粉碎的同时,磷酸铁锂粘附在硫颗粒的表面,由此实现了颗粒尺寸变小的硫材料彼此间并没有相互粘接而结块,而是各自被完全包裹于LFP 纳米颗粒中。各个颗粒间没有多余的LFP纳米颗粒散落或发生团聚,实现了磷酸铁锂在硫表面的均匀包覆。图1(d)~(f)为单个LFP/S-85/15颗粒的放大图及SEM-Mapping,由铁元素和磷元素在其表面的分布情况可以看出LFP 纳米颗粒在单质硫颗粒表面均匀分布,没有裸露在外的硫存在。复合材料中单质硫的粒径尺寸减小,将有利于锂离子的传输,而LFP 对于S 的包裹也将有效抑制多硫化物的溶出[9]。

2.2 不同比例LFP/S 复合材料结构分析

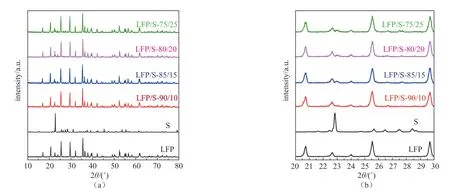

图2 为S 材料、LFP 材料和不同比例LFP/S 复合正极材料的XRD 图。从图2(a)中可以看出,LFP 属于正交晶系的橄榄石型结构,空间群为Pnma,没有出现杂峰[10-11]。而在单质硫的衍射图中,最强的衍射峰值出现在23°附近,对应于硫的(222)晶面;位于25°~30°之间次强的衍射峰以及30°~60°之间的衍射峰,对应于硫的正交晶系结构[12]。当S 与LFP 复合之后,在复合正极材料的XRD 图中分别检测出有S 和LFP 的特征衍射峰,除此之外不含有其他杂峰,且峰的位置没有发生任何偏移,这说明材料经过球磨复合后,并未改变两种材料的晶体结构。另外,从图2(b)的放大图中可以发现,不同比例的复合材料中位于23°附近硫的特征峰明显削弱,半峰宽变宽,且该特征峰并未随着硫含量的增加而增加,这表明在LFP/S 复合材料中硫被LFP 纳米颗粒均匀包裹。上述结果与LFP/S 复合材料的SEM 表征结果相符合。

图1 (a)S 材料、(b)LFP 材料和(c)LFP/S-85/15 复合材料的SEM 图;(d)~(f) LFP/S-85/15 复合材料的SEM-Mapping 图Fig.1 SEM micrographs of (a) sulfur, (b) LFP and (c)the NCM-LFP composite materials; (d)-(f) SEM-Mapping micrographs of the NCM-LFP composite

2.3 不同比例LFP/S 复合材料的电化学性能

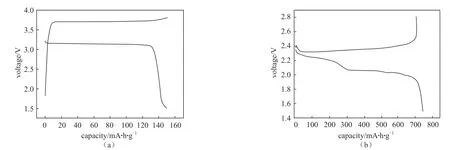

图3 分别显示了单纯的LFP 及S 材料在双功能电解液中的充放电曲线,可以看出单纯的LFP 正极材料在该电解液中可发挥150.4 mA∙h/g 的容量,单纯的S 材料在该电解液中可发挥750.0 mA∙h/g 的容量。通过计算可以得出,LFP/S-90/10、LFP/S-85/15、LFP/S-80/20、LFP/S-75/25 的理论复合放电容量分别为 210.0mA∙h/g、240.0mA∙h/g、270.0 mA∙h/g 和300.0 mA∙h/g。

图4 为不同比例的LFP/S 材料在复合之后的实际电化学性能。图4(a)呈现了LFP/S-90/10 在0.1 C 倍率下、1.5~3.8 V 电压范围内测得的首周充放电曲线。从中可以看到位于3.5 V 处的充电平台和位于3.4 V 处的放电平台,对应于Fe2+/Fe3+氧化还原电对,来源于LFP 材料中锂离子的脱嵌[13]。此外,在放电曲线上于2.3 V 和2.1 V 左右处还存在着两个明显的电压平台,分别对应于硫单质生成可溶于电解液的长链多硫化物和短链多硫化锂生成硫化锂的过程[14]。由此可以看出LFP/S 复合材料充放电曲线显示了LFP 和S 各自的充放电特征,表明两种材料的复合并未影响LFP 材料的基本结构和性质。循环伏安(CV)曲线中也证实了这一点。图4(b)显示了在0.1 m V/s 的扫描速率下LFP/S-90/10 电极的CV 曲线,观察到在阳极扫描过程中出现了两个氧化峰,分别归因于LFP 中 Fe2+的氧化反应以及Li2S2/Li2S 氧化为单质硫的反应。而在阳极扫描过程中,相对应地,Li+首先嵌入到FePO4的晶格中并观察到对应的Fe3+的还原反应峰,此外还存在两个硫化反应还原峰,与电池的放电过程相对应。这与电池的充电过程相对应。复合物正极显示出较好的可逆性。

根据文献报道[7],当充电至2.8 V 时,单质硫被还原形成Li2Sx(x ≥ 6),在电解液中分解成Li+和,随着充电电压达到3.5 V 时,锂离子从LiFePO4结构中脱出,形成带正电荷的Li1-xFePO4。此时,游离的Sx2-可以通过静电相互作用聚集在LFP 表面周围,这使得Li2Sx中的Li+可以脱离Sx2-,并在电解液中快速传输。在放电过程中,带负电荷的FePO4表面可以被带正电荷的Li+富集,Li+嵌入FePO4中形成LixFePO4,在此过程中Li2Sx中的Li+可以快速补偿LixFePO4周围的锂离子浓度梯度,这有利于更快速的嵌入反应。因此,LFP 和S 的复合体系可以带来更快的锂扩散速率和更低的电化学阻抗,可进一步降低极化,带来更加优异的电化学性能。

图2 S材料、LFP材料和不同比例LFP/S复合正极材料的(a)XRD图;(b)20°~30°之间的放大图Fig.2 (a) XRD patterns and (b) the enlarged patterns between 20°~30° of sulfur, LFP and the composite samples with different LFP and S contents

图3 (a)单纯的LFP 正极材料及(b)S 正极材料在双功能电解液中的充放电曲线Fig.3 The charge and discharge curves of (a) pristine LFP cathode and (b) pristine S cathode in the bifunctional electrolyte

图4(c) 为不同比例LFP/S 复合正极材料的首周充放电曲线,LFP/S-90/10、LFP/S-85/15、LFP/S-80/20、LFP/S-75/25 首周放电容量分别为 214.7 mA∙h/g、251.5 mA∙h/g、279.6 mA∙h/g 和321.9 mA∙h/g,当硫的含量越高时,复合正极材料的放电容量越高。这一结果略高于LFP/S 复合材料的理论复合容量,这可能得益于与复合材料性能相匹配的双功能电解液的应用。但从首周放电曲线上来看,当复合正极材料中硫的含量≥20%时,S 材料位于2.1 V 处的平台出现下降现象,且平台曲线不平滑,极化增大。这可能是由于当硫的含量高于20%时,LFP 纳米颗粒不能完全覆盖住微米级的硫单质,使得部分硫化物流失到电解液,甚至不溶的硫化锂沉积到负极上,阻碍或延缓了短链多硫化物的还原过程。图4(d)显示了4 种不同比例的LFP/S 复合材料的循环性能曲线,在循环100周之后,LFP/S-90/10、LFP/S-85/15、LFP/S-80/20、LFP/S-75/25 的放电比容量分别为197.5 mA∙h/g、237.4 mA∙h/g、234.1 mA∙h/g 和 255.5 mA∙h/g,容量保持率分别为91.9%、94.9%、83.7%和79.4%。LFP/S-85/15 复合材料的循环性能最佳,该比例下的复合材料同时综合了LFP 材料和S 材料的优点,首周251.5 mA∙h/g 的放电比容量接近于常规LFP材料容量的2 倍,也显著高于LCO、LMO 等传统的锂离子电池正极材料,甚至可以和富锂材料相媲美,且在高容量的基础上保持了优异的循环性能。但从曲线上可以看出,当硫的添加量≥20%,复合材料的容量衰减明显加速。这说明S 材料的加入虽然可以提高整体材料的容量,且LFP 极性材料的包裹对多硫化物有一定的吸附作用[15],但这个吸附作用是有限的,LFP/S 复合材料中LFP 对于硫的穿梭效应只能起到一定程度的抑制。

图4 LFP/S-90/10 复合正极材料的(a)首周充放电曲线(b)CV 曲线;不同比例LFP/S 复合正极材料的(c)首周充放电曲线(d)循环性能曲线Fig.4 (a) The initial charge and discharge curve and (b) the cyclic voltammetry curve of the LFP/S-90/10 composite cathode material; (c) the initial charge and discharge curves and (d) the cycling performance of the composite cathode materials with different LFP and S contents

2.4 不同比例LFP/S 复合材料的失效分析

为了进一步证明所制备的复合材料中LFP 在一定程度上对S 的吸附作用,循环100 周后,对不同复合比例循环后的LFP/S 极片进行SEM 表征,如图5(a)~(d)所示。从图中可以看出,LFP/S-90/10和LFP/S-85/15 的极片在循环后LFP 颗粒形貌较为完整,颗粒边界分明。但在循环后的LFP/S-80/20和LFP/S-75/25 的极片中,LFP 颗粒的原始形状以及边界不清晰,电极表面的颗粒严重的聚集,并且有厚厚一层物质覆盖在电极表面。这层覆盖物,可能是不能被再利用的硫化锂。为了证明这一现象,分别将以不同比例的复合材料为电极的扣式电池进行解剖,如嵌入图所示,以LFP/S-75/25 为正极的电池循环后隔膜呈淡黄色,锂负极也呈现淡黄色,且正极片出现弯曲,表面不平整,这表明在循环过程中,裸露在外没有被LFP 包裹的硫材料在循环过程中产生的多硫化物穿过隔膜到达负极区,造成了严重的穿梭效应。然而,对于以LFP/S-85/15为正极的电池,正极片状态完好,隔膜基本为无色,锂负极也无明显的颜色变化,表明由于 LFP 纳米颗粒对一定量单质硫的有效封装,循环过程中多硫化物被很好的限制,再加上极性LFP 材料对多硫化物的吸附作用,从而使得复合材料在有效利用硫材料高容量性能的同时也能有效抑制其穿梭效应。这与图4(d)中稳定的长循环性能的结果一致,对循环后的LFP/S-85/15 和LFP/S-75/25 极片进行大范围扫描电镜及硫元素的Mapping 拍摄。如图5(e)~(f)所示,循环后的LFP/S-85/15 极片表面平整,几乎没有硫元素,说明在该比例下,即使在循环后LFP 颗粒对硫材料仍有较好的包裹作用,且没有发生多硫化物的溶出,循环过程中产生的多硫化物可以被LFP 颗粒较好的吸附,吸附行为持续且稳定。但当硫的添加量高于20%时,从图4(g)中可以发现极片表面变得粗糙不均匀,有大颗粒裸露在外。图5(f)的Mapping 图显示这些大颗粒为硫或者多硫化物,这说明当S 材料的含量较多时,超出了LFP 的包裹能力和吸附能力,循环过程中产生的多硫化物不能完全被LFP颗粒吸附。为了进一步证实这一点,对循环后的LFP/S-75/25极片截面进行了SEM 及EDS 的表征,结果发现,循环后的LFP 颗粒仍在极片中均匀分布,但硫元素在极片表面发生了聚集,说明大部分的硫转化为多硫化物,溶出到极片表面,对复合材料的电化学反应发生影响,这也是LFP/S-80/20 和LFP/S-75/25电极初始容量高但循环性能差的主要原因。

图5 不同比例LFP/S 复合正极极片循环后的SEM 图(a)LFP/S-90/10; (b)LFP/S-85/15;(c)LFP/S-80/20;(d)LFP/S-75/25;(e)~(f)LFP/S-85/15 复合正极极片循环后S 元素的SEM-Mapping 图;(g)~(h)LFP/S-75/25 复合正极极片循环后S 元素的SEM-Mapping 图;(i)~(l) 循环后LFP/S-75/25 复合正极极片截面的SEM 图及各元素分布的EDS 图Fig.5 SEM micrographs of the cycled composite cathodes: (a) LFP/S-90/10; (b) LFP/S-85/15; (c) LFP/S-80/20; (d) LFP/S-75/25; SEM and Mapping micrographs of S on the cycled composite cathodes: (e)~ (f)LFP/S-85/15; (g)~ (h)LFP/S-75/25;(i)~(l) SEM and EDS micrographs of different elements on the cross section of the cycled composite LFP/S-75/25 cathode

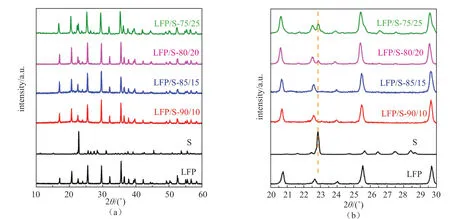

图6 为不同比例LFP/S 复合正极材料循环后放电状态的XRD 图。从图6(a)中可以看出,当硫含量较低时(LFP/S-90/10,LFP/S-85/15),复合材料的XRD 图中仅显示出LFP 的特征峰,说明该状态下复合材料中的硫全部被还原,且循环后LFP的晶体结构保持完好。因此,虽然LFP 对多硫化物具有很强的吸附作用,但是多硫化物并不会破坏LFP 的结构。当硫含量较高时(LFP/S-80/20、LFP/S-75/25),复合材料的XRD 图中除了LFP的特征峰之外,还出现了S 的特征衍射峰,对应于硫的(222)晶面,且当硫含量越高时,该位置的衍射峰越强。这可能是由于该含量的硫在循环过程中产生的多硫化物不能完全被LFP 所吸附,多余的多硫化物会包裹住硫材料,使之不能有效参与电化学反应,在放电过程中不能完全被还原。上述结果表明,当复合材料中硫的添加量≤15%时,单质硫材料得到很好的保护,循环过程中产生的多硫化物可被LFP 所吸附,硫材料在复合材料中仅起到贡献容量的积极作用,不会带来穿梭效应等负面影响,这也是其循环性能优异的根本原因。因此,虽然对多硫化物具有很强的吸附作用,但是多硫化物并不会破坏结构。

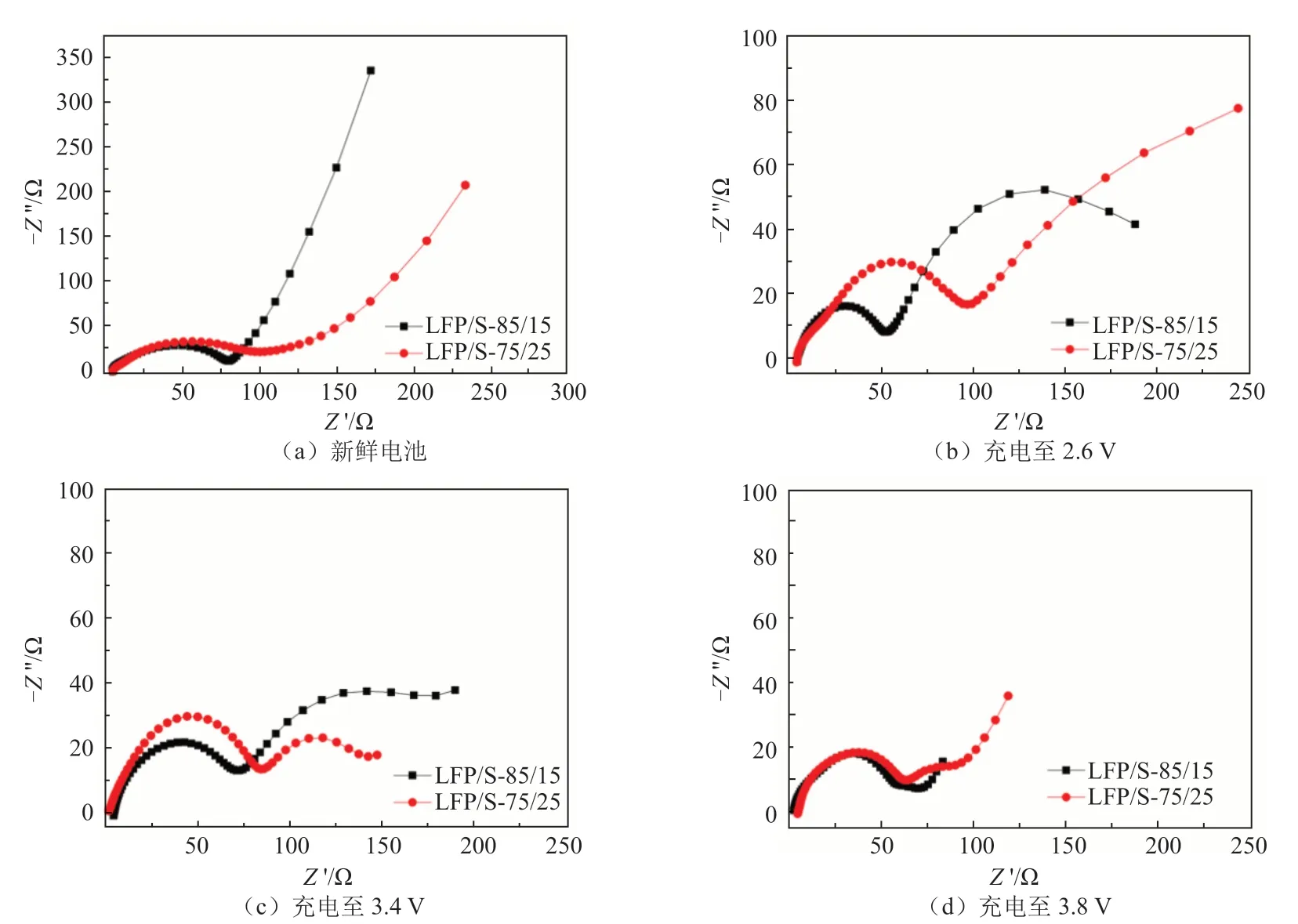

电化学交流阻抗是研究Li+在电极间尤其是界面处嵌入/脱出动力学的一种有效方法。图7 分别是以LFP/S-85/15 和LFP/S-75/25 复合正极材料为电极的扣式电池在不同充电状态下的Nyquist 图。可以看出,在充电初期[图7(a)],复合电极的阻抗图包括一个高频区的半圆以及一个低频区的倾斜直线,其中低频区的直线与锂离子扩散速率相关,而高频区的半圆与电荷转移阻抗Rct相关。在充电过程中[图7(b)~(d)],复合电极的阻抗图则有高频区的半圆、中频区的半圆以及低频区的倾斜直线组成,这是由于随着充电的不断进行,电极表面形成固体电解质膜(solid electrolyte interface,SEI),Nyquist 图中出现了界面阻抗Rsf[16]。通过拟合可以得出新鲜电池中,复合正极材料具有较大的电荷转移阻抗,LFP/S-75/25 复合电极的Rct值为115 Ω,高于LFP/S-85/15 电极的81 Ω,这是由于硫材料导电性较差,其含量增加导致阻抗值增加。随着充电过程的不断进行,电池得到活化,电荷转移阻抗不断减小,同时出现界面阻抗。当充电完成达到满电态时,LFP/S-75/25 电极的Rct值和Rsf值分别为 45 Ω 和 72 Ω,而 LFP/S-85/15 电极则表现出了更低的Rct值(12 Ω)和Rsf(60 Ω)值。这说明,LFP/S-85/15 电极具有比LFP/S-75/25 电极更加稳定的电极结构,可以缩短离子的扩散距离,使得离子在颗粒内部的动力扩散更容易进行,同时材料表面可以形成更加稳定的SEI 膜,从而降低界面阻抗。

为了进一步直观观测充放电过程中的阻抗变化,对LFP/S-85/15 和LFP/S-75/25 复合电极进行了充放电过程中的非原位的阻抗测试,结果如图8所示。从图中可以看出,在相同的荷电态下,LFP/S-85/15 复合电极在充电和放电过程中所表现出的阻抗基本一致,表现出较好的可逆性。而LFP/S-75/25 复合电极的Nyquist 图则表现出不一样的趋势,相同荷电态下的充电和放电阻抗差异明显,充电过程阻抗大于放电过程,说明当硫含量较高时,锂离子在复合材料中的传输阻抗产生变化。这个结果可能起因于充电过层中析出的硫对磷酸铁锂表面锂离子传递产生了不良的影响,这与上述的分析结果一致。

图6 不同比例LFP/S 复合正极材料循环后的(a)XRD 图;(b)20°~30°之间的放大图Fig.6 (a) XRD patterns and (b) the enlarged patterns between 20°~ 30° of the cycled composite samples with different LFP and S contents

2.5 软包电池的电化学性能

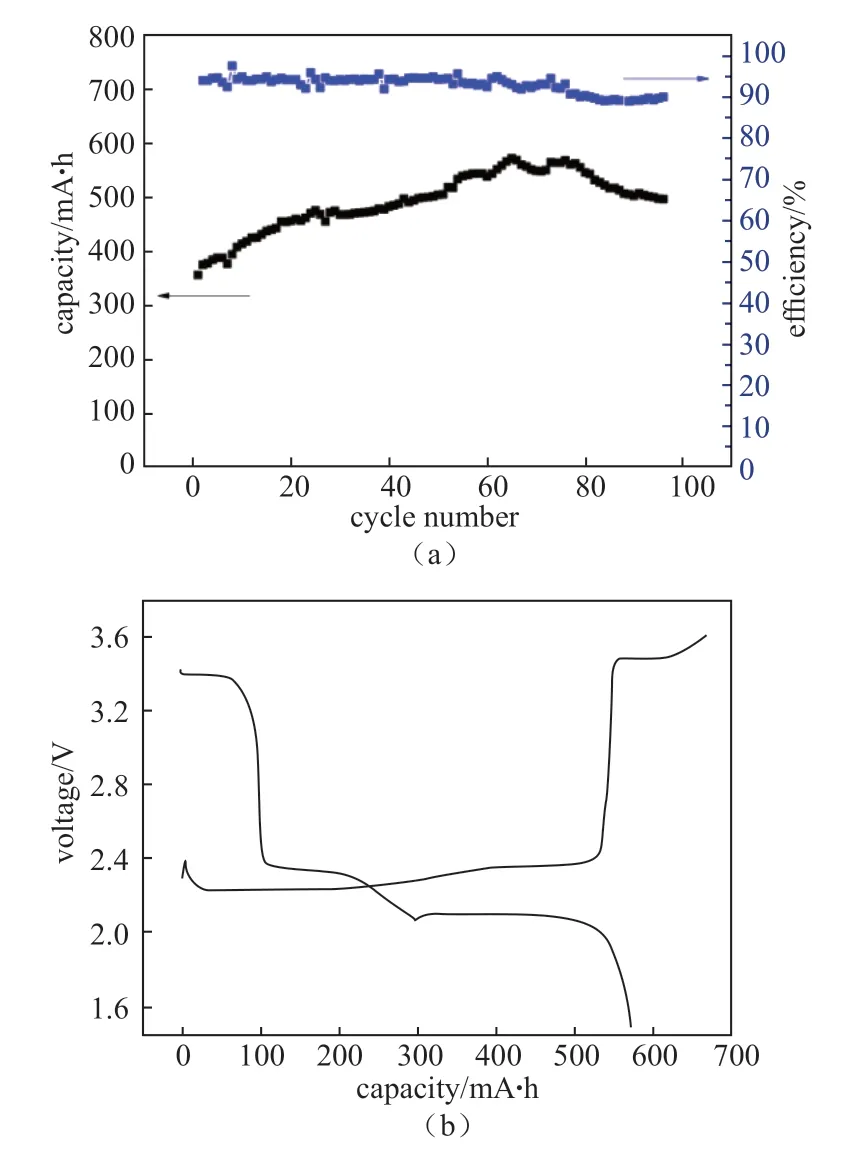

为了进一步探究LFP/S 复合材料在动力电池中的应用前景,我们以LFP/S-85/15 复合材料为正极,以金属锂片作为负极,设计组装0.5 A∙h LFP/S 体系软包电池,测试其电化学性能。图9(a)为LFP/S 体系电池在0.05 C 下的100 圈循环性能曲线,初始放电容量为355.9 mA∙h。在循环过程中,有一阶段的容量爬升过程,这一方面是由于电解液在LFP/S 复合材料中的持续渗透所带来的活化过程[17-18],另一方面则跟金属锂与电解液的连续反应有关[19-20]。在循环到第65 圈时,电池发挥出最高放电容量571.6 mA∙h,达到设计容量。且从图9(b)中的充放电曲线上可以分别看到硫和磷酸铁锂的充放电平台,两种材料都贡献了容量。循环65 周之后容量开始缓慢衰减,循环到第100 圈时,电池保持了495.9 mA∙h 的容量,容量保持率为86.7%。由此可以看出LFP/S 体系锂金属电池具有平稳的充放电曲线,电池性能稳定,可持续超过100 次循环,这说明了该复合体系材料及电池具有可实际应用的可行性。经测量,0.5 A∙h LFP/S 软包电池质量为9.01 g,计算可得其质量能量密度为215.3 W∙h/kg,体积能量密度为239.4 W∙h/L。并依此可估算出20 A∙h LFP/S 体系电池的质量能量密度可高于330 W∙h/kg,体积能量密度可高于410W∙h/L。这说明该复合体系材料的应用将大幅度提高磷酸铁锂体系电池的能量密度。

图7 LFP/S-85/15 和LFP/S-75/25 复合电极在不同荷电态下的Nyquist 图:(a)新鲜电池;(b)2.6V; (c)3.4V; (d)3.8VFig.7 The Nyquist plot of LFP/S-85/15 and LFP/S-75/25 composite cathodes at different states of charge: (a)fresh cell; (b)2.6V;(c)3.4V; (d)3.8V

图8 LFP/S-85/15 和LFP/S-75/25 复合电极在充放电过程中的非原位阻抗测试的Nyquist 图Fig.8 The ex-situ Nyquist plots of LFP/S-85/15 and LFP/S-75/25 composite cathodes during the charge and discharge process

图9 以LFP/S-85/15 复合材料为正极的软包锂电池的(a)循环性能曲线和(b)充放电曲线Fig.9 (a)The cycling performance and (b) the charge and discharge curves of the pouch cell with the LFP/S-85/15 composite cathode

3 结 论

通过球磨的方法将LFP 材料与S 材料均匀混合得到LFP/S 复合正极材料。物性表征发现复合材料中, LFP 纳米粒子将S 的块体包裹住,形成包覆性结构。电化学测试发现:LFP/S 复合正极材料在工作过程中可同时显示LFP 和S 材料的充放电特征,且当硫的加入量越大,放电容量也相应地提升,但当S 含量高于20%时,循环性能将有显著的衰减趋势。LFP/S-85/15 复合正极材料表现出最佳的循环性能,初始容量为251.5mA∙h/g,循环100 周之后容量保持率达94.9%。通过研究不同比例的LFP/S 复合材料在循环后各组分材料的分布状态及晶体结构的变化,可以发现,LFP 作为一种过渡金属磷酸盐极性材料,其纳米尺度的粒径带来大的比表面积,可以吸附S 在工作过程中产生的多硫化物。但这样一种吸附作用有限,当S 含量高于20%时,S 材料的穿梭效应将对电池性能带来影响。因此,本文认为当S 的添加量为15%时,材料可在提升放电容量的基础上自身消化掉S材料本身的负面影响,得到兼具高容量和优异循环性能的复合正极材料。设计组装了以LFP/S-85/15为正极的0.5 A∙h 软包电池,循环100 周后容量保持率为86.7%。上述结果表明LFP/S 复合材料具有优异的电化学性能且具有实际应用的可行性,可为LFP 体系动力电池的发展提供新的思路。