锂离子电池内部力学与温度参量在位表征方法

冯小龙,杨 乐,张明亮,陶 然,韩 雨,温家伟,王潘丁,宋维力,艾士刚,陈浩森,方岱宁

(1北京交通大学土建学院,北京 100044;2北京理工大学先进结构技术研究院,北京 100081;3清华大学航天航空学院,北京 100084)

1 绪 论

锂离子电池(lithium ion batteries,LIB)由于其高比容量、高倍率性能等优势,广泛应用于消费电子、电动汽车等领域[1-6]。然而目前锂电池性能依然无法满足应用需求,因此亟需发展新一代的高容量锂电池。而现有的高容量电极材料在脱嵌锂过程中有较大的本征体积膨胀,导致颗粒、极片、电芯与模组的变形与断裂等力学问题较为突出,而且由于初始缺陷不可避免存在于电池生产与服役全寿命周期,进一步加剧了电池性能的劣化与失效[7-14]。此外,高容量电池的热失控问题也一直是社会关注的焦点。单从力学结构角度来看,锂电池电芯是典型的密封结构,在全寿命周期的服役过程中,将在电池内部发生电-化-力-热多场耦合共同作用,因此,在位表征电池内部的力学与温度信息对于揭示锂离子电池内部力学失效与热学失效机理具有重要意义。因此亟需通过在位的测试方法来研究真实电池全寿命周期下的力学与温度失效机理,为新一代锂离子电池的设计提供支撑。

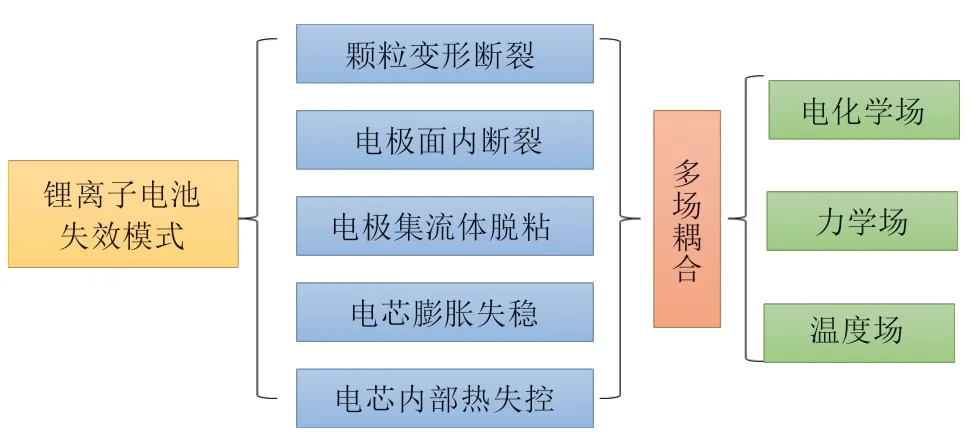

如图1 所示,锂离子电池的失效具有典型的多尺度和多场耦合特点。

所谓多尺度的含义如下。

(1)在颗粒尺度,主要是由于电极材料的嵌锂膨胀以及脱锂收缩过程,导致电极内部的变形以及断裂失效等。其过程主要涉及力电化耦合,嵌锂膨胀导致电极内部失配应力的产生,而电极内部的扩散诱导应力(diffusion induced stress,DIS)又会影响电极的扩散过程。颗粒尺度电极的断裂会导致电极表面SEI 膜的反复生长,消耗电解液中的活性锂,导致电池可逆容量及库仑效率的下降。

(2)在电极尺度,同样由于电极颗粒的反复膨胀与收缩,导致电极面内断裂以及电极与集流体之间的脱粘,其本质是电极颗粒与导电网络之间的失联,使部分活性物质成为“孤岛”无法正常充放电,电池容量就会降低,而未完全脱粘区域也会导致电极的导电性变差,显著影响电池的倍率性能。

图1 锂离子电池的多尺度多场耦合失效模式Fig.1 Multiscale and multi-filed coupling failure modes of LIBs

(3)在电芯尺度,由于极片变形的积累,导致电芯整体的膨胀,在圆柱电池中会体现出卷芯在内孔处的失稳变形,导致电池结构稳定性的下降,进一步影响电池的整体性能。而在电芯尺度的另一关键问题是热失控,随着电池容量的不断提高,电极在充放电过程中的温度升高会显著增大,而在极耳、电极缺陷等位置会产生温度集中,使得电池有进一步产生热失控的危险。

(4)在模组尺度,由于模组结构的固定约束,电芯的非均匀膨胀使得模组各电池始终处于非均匀应力场和非均匀温度场,这些不均匀场的存在将进一步的加剧电芯的性能劣化。

所谓多场耦合是指在服役过程中,电池内部发生典型的电/化/力/热共同作用。以充电过程为例,外加电场是原因,内部的化学反应是过程,力学与热学量是响应,而力热的存在又会进一步影响内部化学反应过程与电池内部电场分布,如此耦合反复,从力学角度来看是典型的非线性强耦合难题。

传统的离位表征手法无法得到电池多场耦合失效的全部过程,为了解决新型电极材料带来的上述多场耦合多尺度失效问题,急需采用在位表征手段来对其多场耦合演化过程进行表征,探究多场耦合失效机理,在此基础上可以对新型电极材料、电极及电池结构等进行创新设计。与通常的外部实验表征相比,内部表征由于可以测试内部各种场的信息而受到广泛关注,在天津召开的国家自然科学基金委员会第200 期双清论坛,就是以“材料内部全场力学参数精细测量技术与表征评价方法”为主题,而内部表征对于电池这样典型的密封结构显得更加重要。如图2 所示,目前的力学量在位表征方法主要包括在位AFM、在位光学、在位SEM、在位CT;同样,热学量在位表征方法主要有接触和非接触方法,包括在位红外、内埋传感器等。这些在位实验的主要目标是获取电极在工作状态时内部的形貌、应力应变、温度场及浓度场演化,此外还可以进行基本参数如弹性模量、断裂韧性、膨胀系数等的定量化表征。如果从观测方法上可分为接触式测量和非接触式测量,从获取信息上可以分为二维信息和三维信息。本综述也是按照以上思路来进行,主要按照测试对象以及测试方法进行整理,第二部分主要为以形貌及参数表征为主的力学量测量为主,第三部分以内部温度参数表征为主的热学量为主。

图2 锂离子电池的在位表征方法以及表征参数Fig.2 In-situ experimental methods of LIBs and characterized parameters

2 锂离子电池内部力学参量在位表征方法

对电池的形貌表征是探究电池变形及失效过程最有效的方法,而力化耦合变形的复杂性也对形貌表征方法提出了一定的挑战。目前针对锂离子电池的力化耦合大变形的在位表征方法主要有在位光学、在位AFM、在位SEM 以及在位CT。

2.1 在位光学方法

在位光学表征方法是通过激光、光学相机、显微镜等系统对电池的变形及失效过程进行表征,主要包括在位光学显微镜、悬臂梁法及多光束法等。如图3 所示,这三种典型的方法主要针对电极表面、侧面以及基底进行表征,可以对电极的形貌及曲率变化进行观察,在定量化数据提取的基础上,在位光学显微镜主要可以得到电极的临界尺寸等信息,悬臂梁法通过对电极及集流体的曲率进行提取可得到电极的弹性模量及其面内应力演化,多光束法主要通过测量电极基底的曲率,进而基于STONEY 公式计算电极的面内应力。而多光束与显微镜法的结合可以通过记录薄膜起裂时的应力数据来计算电极的断裂韧性。

图3 在位光学表征发方法特点对比及其表征参量Fig.3 Properties of in-situ optical methods and its applications

显微镜法方面,针对小变形的石墨复合电极材料,HARRIS 等[15-18]以及 MAIRE 等[19-21]分别设计了在位电池-光学观测装置,并利用了石墨电嵌锂变色的特性,发展了色度法,通过获取连续的光学图像来研究锂离子电池反应过程中的锂离子扩散问题以及其应变演化过程。如图4 即为其在位光学实验装置示意图及实验结果,从颜色的演化中可以明显看到裂缝的存在对电极扩散过程的影响,此外利用DIC(digital image correlation)对图片进行处理后还可以得到电极的应变演化过程。

图4 色度法在位光学电池横截面(a)、表面(b)以及其观察到的嵌锂过程(c)、(d)(©Journal of the Electrochemical Society)Fig.4 In-situ batteries of colorimetric method (a,b)and observed images during lithiation of electrodes(b,c)(©Journal of the Electrochemical Society)

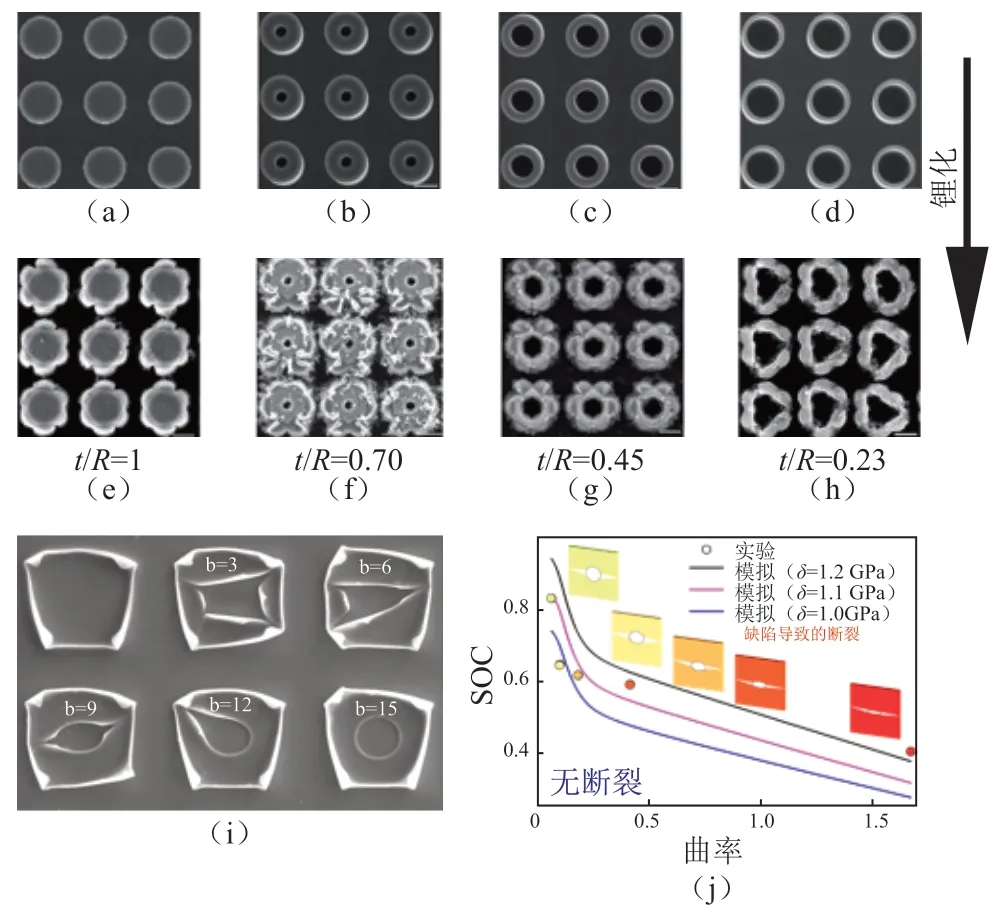

而在大变形电极的在位显微镜法研究方面,CHEN 等[22-25]同样通过设计在位光学池,并通过刻蚀、磁控溅射等方法制备规则的硅柱及硅薄膜材料,对其进行脱嵌锂的同时进行在位光学形貌观测。针对硅柱材料,如图5 所示,主要研究了其各向异性的变形及断裂特征,结合数值仿真结果,提出了非等轴空心颗粒结构设计,从而达到了缓解电极失效的目的。针对硅膜材料,系统研究了其临界断裂尺寸,通过在位实验提取关键点,绘制电极的临界安全相图。此外,他们还通过不同初始缺陷的植入,结合在位光学观测,研究了缺陷对锂离子扩散过程、缺陷对电极强度以及缺陷存在对电极-集流体界面强度的影响。

悬臂梁法由KANG 等[26-28]提出,通过CCD(charge-coupled device)相机观察悬空电极在充嵌锂过程中的曲率变化,结合基于悬臂梁变形理论的公式推导,可以推导出电极内部的应力部分以及电极在电化学循环过程中的模量演化。利用这一方法,他们系统研究了硅碳复合石墨电极材料在充嵌锂过程中的变形、应力及材料参数的演化。

图5 单晶硅柱不同结构形式充嵌锂前后的SEM 顶部图片(a)~(h)(©Journal of Materials Chemistry A);含缺陷电极断裂模式(i)及安全相图(j)(©Journal of Power Source)Fig.5 Top-view SEM images of single-crystalline (1 1 1) silicon electrodes with different thickness-radius ratios before lithiation(a) ~ (d) and afterlithiation (e) ~ (h) (©Journal of Materials Chemistry A), the fracture model of silicon island with different defects (i) and its safe area (j) (©Journal of Power Source)

如图6 所示,多光束法的基本原理是将激光阵列入射到电极镜面基底,激光阵列反射信号由CCD进行接收,信号通过软件进行处理,最后可通过激光斑点之间的间距变化来反推电极曲率变化,进一步通过STONEY 公式来计算电极内部的应力。该方法应用广泛,主要是针对大变形薄膜电极,包括磁控溅射制备的纳米级纯活性材料薄膜[29-37]及复合电极薄膜[38-43]等。此外,利用此方法还能对不同嵌锂状态下电极薄膜的断裂韧性进行表征[30-31]。

目前锂离子电池在位光学表征方法应用非常广泛,主要针对二维电极、复合电极等尺度,此外针对大变形电极材料也发展了如悬臂梁法等新的表征方法。但是光学方法只能进行单一的形貌或者曲率的表征,前者难以定量化,后者主要是电极整体均匀化的信息,因此,高精度、定量化、多场联动的场量光学表征方法是今后亟待发展的方向之一。

2.2 在位 AFM 方法

原子力显微镜在位测量方法,利用探针在样品表面进行扫描,从而获得高精度的样品表面图像,目前广泛应用于储能材料的研究中,特别是锂离子电池[44-45]。原子力显微镜是一种理想的测量工具,在纳米尺度上提供局部的形貌、化学和物理信息,可以用来深入了解电极材料的电化学过程、反应机理和失效原因等[46]。

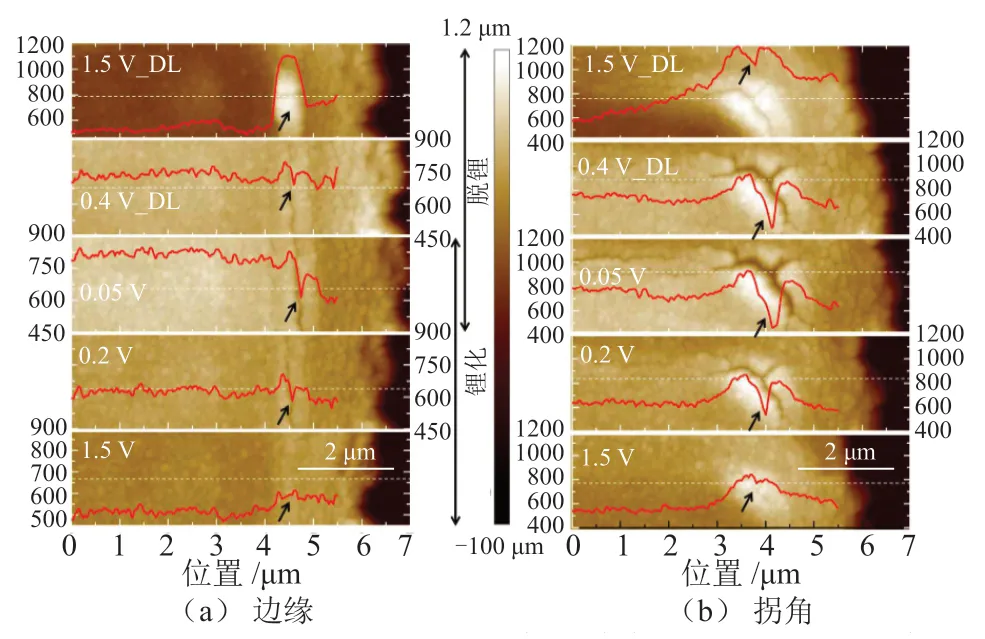

在锂离子电池中,随着锂离子的嵌入和脱出,电极材料会发生体积膨胀、变形、破裂等力学行为,影响锂离子电池的循环性能,通过原子力显微镜在位测量电化学反应中电极的循环体积变化[47-51],可以直接反映电池的容量衰减,监测电池的循环性能;原子力显微镜探针与材料的接触测量,得到材料的力学性能(如杨氏模量)[52-54],可以建立电化学和力学耦合模型,模型可以用于确定电化学循环过程中电极材料的应力应变状态;原子力显微镜可以用来研究形貌演变,被广泛应用于电极失效机理的研究当中[55-58],如图7 所示,KUMAR 等[59]利用在位原子力显微镜来表征SEI 层的电化学-力学行为,表明可充电锂离子电池的寿命与固体电解质界面层(SEI)的形成和演化密切相关,为预测锂离子电池容量衰减的化学-力学模型提供信息。

图6 典型的在位电池-多光束系统(©Nano Letters)Fig.6 A schematic representation of custom-madeelectrochemical cell with in situ multibeam optical sensor(©Nano Letters)

总的来说,原子力显微镜表征在位实验难度较大,而且要保证电极与探针的接触,导致其电池都要通过特殊设计,实验相对复杂,但是通过借助在位电池进行表征,原子力显微镜可以提供力学、电学和其他物理信息,同时还可以提供实时的形态演化,与其他表征技术相结合,可以给我们带来更好的理解,以及更有价值的研究结果。

2.3 在位 SEM 方法

图7 非晶硅电极的边缘处和拐角处在第三周期的裂纹演化(©ACS Energy Letters)Fig.7 Crack evolution at (a) edge and (b) corner of patterned a-Si electrode during third cycle (©ACS Energy Letters)

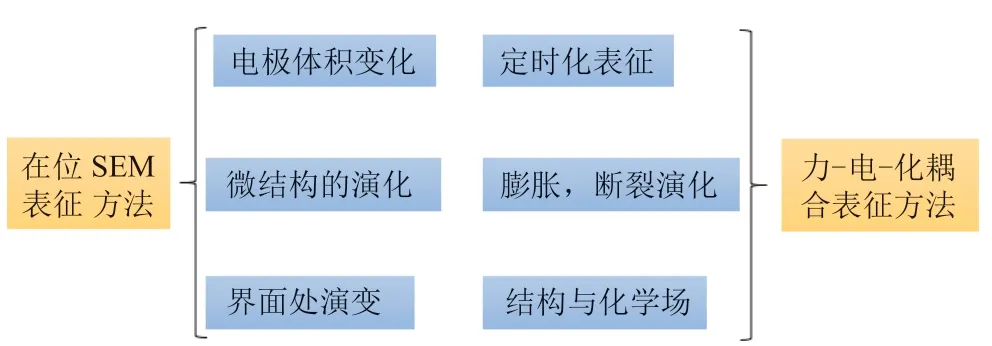

在位扫描电子显微镜(in situ scanning electron microscope,in situ SEM)观测研究方法和手段对锂离子电池充放电循环中锂离子的嵌入和脱出引起的电极体积膨胀和收缩,电极微结构的萌生、膨胀到断裂的演化,以及电极和电解质表面之间界面处的结构和化学演变等方面具有重要意义。目前,许多研究人员致力于观测和揭示锂离子电池电化学过程中负极微观结构的演变和宏观体积的变化[13,60-62]。在充放电循环中,随着循环次数的增加,电极膨胀和收缩引起材料与结构的坍塌与失效,从而降低锂离子电池的电化学和机械性能[63-65]。描述锂化和脱锂化过程中电极微观形貌与宏观体积的膨胀/收缩的产生和演化,以及充放电循环中电极位移/应变演化的实验研究对研究电池的非线性多场耦合的力学行为具有重要的参考价值[66-68]。目前,对膨胀/收缩演化及电化学反应进行监测的研究方法很多,包括X 射线色谱法(XRD)[69]、在位膨胀法[41]、透射电镜(TEM)[63]等。然而,对电化学循环下锂离子电池内部材料与结构表面形貌变化细节的同步观测需要更高分辨率。如图8 所示,在位SEM 是研究这些问题的理想工具。

在宏观变形方面,HONBO 等[70]采用SEM 测试研究了表面形貌不同的多种类石墨电极的电化学性能,以及充电状态下锂沉积形貌,并对锂离子电池电极间的宏观膨胀进行了研究。这种方法可以使用传统的电极、隔膜和电解液,在确定的压力下进行实施测量。SAUERTEIG 等[71]为了解微结构的影响,利用SEM 测量并系统分析了不同的LiNi1/3Mn1/3(NMC)正电极和石墨负极的膨胀行为。此外, CHIKKANNANAVAR 等[72]采用通过在位膨胀法设计在位装置研究了电极的膨胀,不可逆膨胀取决于负极石墨性能;可逆膨胀和在位膨胀的不可逆部分,孔隙率可以忽略。

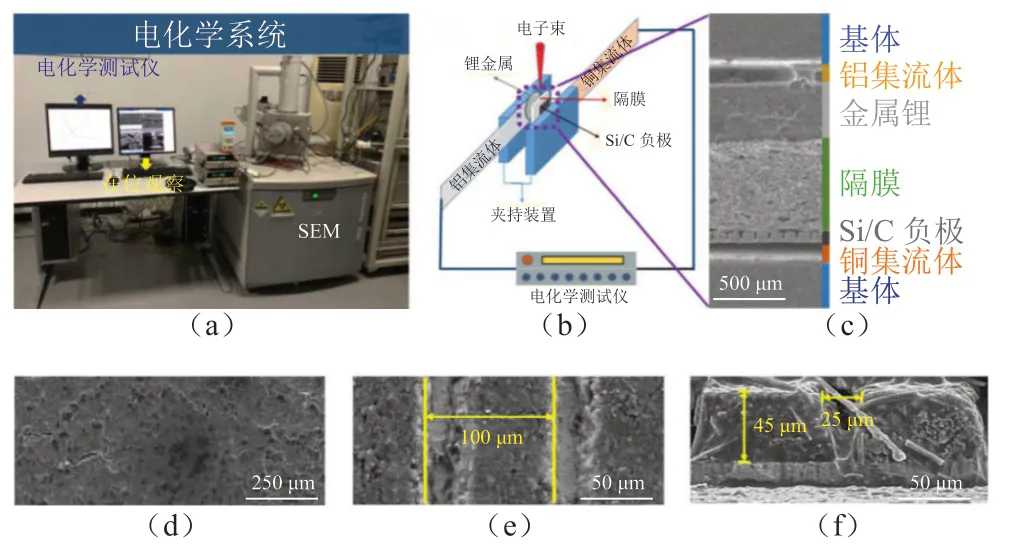

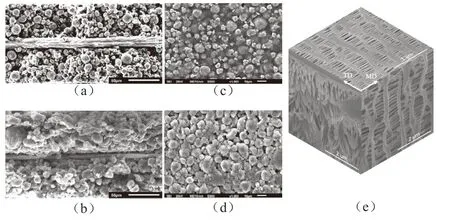

对电极及电极与电解质界面的微观形貌演化研究方面,SHI 等[73]提供了一种研究锂化和脱锂过程中锂离子电池微结构演变的有效方法。如图9所示,通过在位SEM 观察了3D 结构/非结构化Si/C 复合电极的动态形态演变,并调查揭示了正极的大电荷容量的微观结构起源。ZHU 等[74]研究了包括阳极、阴极和隔膜的完全放电的电池组件的微尺度变形和失效,分析微观结构的变化,例如晶体取向和孔径。从图10 的测试中,发现阴极和阳极涂层具有不同的变形机理。在位SEM 能够实现在位二维的高分辨形貌结构观测与分析,是锂电池行业微分析检测的优异工具。

图8 SEM 法特点对比及其表征参量Fig.8 Properties of in-situ SEM methods and its applications

图9 (a)SEM-电化学系统的照片,(b)Li-Si/C 电池横截面的在位SEM 观察示意图,(c)用于在位实验的Li-Si/C 电池的低放大倍数SEM 图像,(d)非结构化和(e)3D线结构的Si/C 复合材料的SEM 图像,(f)Si/C 复合材料的厚度和通道的宽度(©Applied Sciences)Fig.9 (a) The photograph of the SEM-electrochemical system;(b) Schematic drawing of in situ SEM observation for the crosssection of the Li-Si/C battery; (c) Low-magnification SEM image of the Li-Si/C battery for the in situ experiment.SEM images of (d) unstructured and (e) 3D-line-structured Si/C composite material; (f) The thickness of Si/C composites and the width of the channel.(©Applied Sciences)

图10 SEM 图像, (a)和(b)为阴极和阳极的横截面,(c)和(d)为阴极和阳极的顶表面,(e)为微孔PP 隔板的3D 微结构(©Applied Energy)Fig.10 SEM image, a and b are the cross sections of the cathode and anode, c and d are the top surfaces of the cathode and anode, and e is the 3D microstructure of the microporous PP separator (©Applied Energy)

与其他观测手段相比,在位SEM 具有明显清晰的图像场,这使得实验样品接近真实现象[40,75-76]。但是在位SEM 只能进行宏观变形和微观形貌的表征,前者仅为各向同性的定性表征,后者无法给出微结构的演化趋势。因此,定量化、多场耦合效应下的在位SEM 表征方法是今后亟待发展的方向之一。

2.4 在位 CT 方法

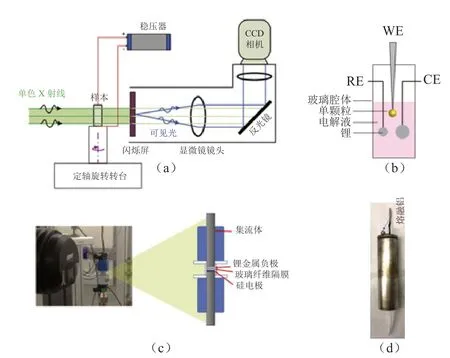

X 射线检测方法是一种用于检测材料与结构内部缺陷的无损检测的方法,当X 射线穿过材料时,根据其内部不同密度对X 射线吸收能力的不同来实现对材料内部结构、损伤演化等微观结构特征的检测。CT 扫描是采用X 射线成像原理进行超高分辨率三维成像的设备,目前已经广泛应用于锂电池的检测与表征[77-78]。随着CT 无损检测技术的发展,目前CT 的空间分辨率范围已经可以达到几十纳米到几十微米,结合电化学和力学的在位加载装置,国内外的研究人员搭建了锂电池的在位CT 表征装置,如图11 所示,可以实现多场耦合下锂离子电池内部失效三维结构演化的在位测试,建立电池内部多尺度的几何形貌与宏观电化学性能的联系[79]。

在位CT 对锂电池的表征可以分为颗粒、极片和电芯三个尺度。对于颗粒尺度,由于颗粒直径较低,一般在亚微米尺度,对CT 装置的分辨率要求较高,在位装置搭建也较为困难[83]。CHENWIEGART 等[84]使用同步辐射CT 研究了锂钒氧化物LiVO2(LVO)电极内由氧化引起的形态演化。TAIWO 等[81]对锂化过程中硅的降解进行了循环研究。TSAI 等[80]使用在位纳米CT 追踪了NMC和NCA 颗粒在充电过程中的结构演化及颗粒破坏的全过程,分辨率达到30 nm,颗粒演化过程如图12 所示。

图11 (a)同步辐射在位CT 装置示意图(©Journal of Power Sources);(b)颗粒尺度在位CT 实验的电池[80](©Energy & Environmental Science);(c)极片尺度在位CT 实验的电池[81](©Journal of Power Sources);(d)电芯尺度在位CT 实验的电池[82](©Journal of Power Sources)Fig.11 (a) Schematic illustration of in situ synchrotronbased X-ray tomographic device (©Journal of Power Sources); (b) assembled battery designed to enable in situ X-ray CT at particle scale (©Energy & Environmental Science); (c) assembled battery designed to enable in situ X-ray CT at electrode scale (©Journal of Power Sources); (d)assembled battery designed to enable in situ X-ray CT at cell scale (©Journal of Power Sources)

图12 (a)NMC333 和(b)NCA 颗粒处于其原始状态以及在以C/3 速率充电至3.9 V、4.1 V 和4.5 V 之后的透射X射线显微镜切片(©Energy & Environmental Science)Fig.12 TXM tomograms showing slices at their midpoints of individual particles of (a) NMC333 and (b) NCA in their pristine state and after charging at C/3 rate to 3.9 V, 4.1 V,and 4.5 V respectively(©Energy & Environmental Science)

对于极片尺度,在位CT 可以提取多孔电极材料的微结构参数,并观测这些微观结构和参数的演化过程[85-87],如孔隙率和迂曲度等,为锂电池的理论分析与数值建模提供相关参数。SHEARING[88]在2010 年首次用CT 扫描了18650 电池的石墨负极,通过重构的三维体获得了石墨负极的孔隙率、迂曲度和比表面积,并分析了微观结构的不均匀性。此后,对于NMC[89]和LiFePO4[90]等正极材料也有通过纳米CT 进行微结构不均匀性的类似研究。TAIWO 等[81]利用同步辐射CT 在位追踪了硅基复合电极在锂化过程中的微结构演化、相变和破裂过程,如图13 所示。结合数字体相关(DVC)方法可以定量分析在位实验中电池内部变形场,PIETSCH 等[91]分析了石墨和硅复合电极的动态微观结构,追踪了锂化过程中在不同SOC 下电极微结构的体积应变。DAEMI 等[79]利用CT 对NMC电极颗粒的单轴压缩过程进行了在位三维成像,研究了碾压过程对电极的影响,如图13 所示,并利用DVC 方法分析了电极颗粒的轴向应变,这一研究有助于人们对电极内裂纹萌生和扩展机制更深入的了解。

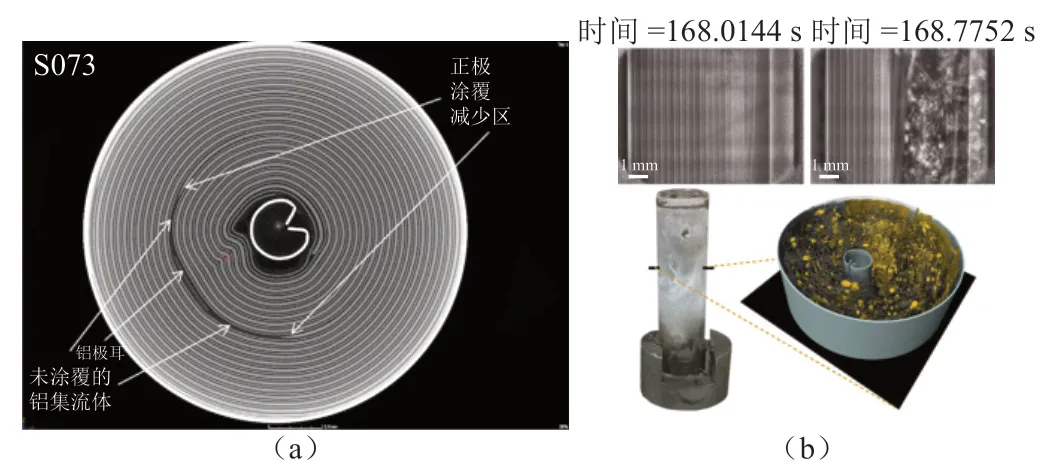

电芯层面,在位CT 可以重构正负电极的厚度、填充密度以及它们的排列方式(卷绕或堆叠),实现宏观尺度上电池退化过程的表征,研究电池内部产气[92]、老化、热失控等失效过程与机理[93]。锂离子电池的退化和失效与非均匀微结构产生的局部坏点有关,在电芯尺度,PFRANG 等[94]对圆柱电池进行长循环老化试验,通过循环前后的CT 图像对比发现了老化电池的内部会出现电芯的大变形[图14(a)],且变形出现于正极极耳附近,这些变形会引起电极的分层,进而发生活性物质的接触损耗和剥离,导致电池性能的衰减。FINEGAN 等[95-96]对商用18650 电池同时进行热成像、高速X 射线摄影、断层扫面,如图14(b)所示,观察了电池在热失控过程中的内部结构变化,发现电池在热失控过程的内部温度与其失效机理和安全装置(内部支撑环和通气口等)有关,电池的几何结构严重影响热失控过程。

图13 (a)~(c)压缩前和压缩步骤A和压缩步骤B之后拍摄的照片;(d)~(f)压缩前和压缩步骤A和压缩步骤B之后的CT切片(©Materials Horizons)Fig.13 (a)~(c) Radiographs taken before compression step and step A and step B respectively, (d)~(f) Virtual slices taken from full tomographicvolumes for uncompressed,step A and B datasets respectively (©Materials Horizons)

图14 (a)正极极耳导致的电芯不均匀(©Journal of Power Sources);(b)18650 电池热失控前后的射线照片(©Nature Communications)Fig.14 (a) Illustration of cathode tab inflicted inhomogeneities (©Journal of Power Sources); (b)Radiographic images of an 18650 cell shortly before and after thermal runaway (©Nature Communications)

CT 作为一种可实现多尺度无损三维成像的技术,已经成为研究锂离子电池内部失效的重要手段,通过锂电池的在位CT 表征装置,可以实现多场耦合下锂离子电池多尺度的内部失效三维结构演化的在位测试,建立电池内部多尺度的几何形貌与宏观电化学性能的联系,从而定量或定性分析电池失效和劣化机理,为电池安全性和耐久性研究提供帮助。

3 锂离子电池内部温度参量在位表征方法

3.1 在位红外方法

在位红外是一种典型的非接触式温度表征方法,通过红外热像仪及恒温系统等设备,可以实现电池在充放电循环以及热失控等过程中的表面和截面温度场演化的在位表征。红外成像法广泛应用于科学研究和工程应用等领域,其基本原理是将无形的红外辐射转化成可见的图像[97-102]。自然界所有温度高于绝对零度的物体,都在不断向周围空间辐射包括红外波段在内的电磁波,且辐射能量和波长均与物体温度成比例。如图15 所示,红外热像仪通过检测被测目标特定波段的红外辐射信号,加以信号处理、光电转换等手段,获得与目标表面热分布场相对应的可视图像,从而对电池温度演化进行定性和定量化分析。

目前在位红外方法已经应用于电池表面、电芯截面以及电极表面的温度分布特征和温升特性分析。相较于电池内部温度信息的监测,红外热像法在实现电池表面的温度演化表征方面具有直接性、可靠性等优点,无需对电池进行任何处理,因而应用最广[103-108]。GOUTAM 等[109]通过红外成像法研究了三种不同商业锂离子软包电池(NMC 20 A∙h、LFP 14 A∙h、LTO 5 A∙h)在正常充放电过程中各自表面的温度演化特性;FINEGAN等[95]综合利用红外成像、SRCT(synchrotron X-ray computed tomography)等方法对商业柱状锂离子电池(LG 18650 NMC cells)在热失控触发以及传播过程中内部结构损伤和表面热行为的演化进行了观察记录,如图16 所示。

图15 红外热像仪系统Fig.15 Schematic illustration of IR system

在电芯截面温度监测方面,本课题组通过可视化软包和柱状电池的设计制作及红外热像仪等设备,搭建了电池电芯截面二维温度场在位监测实验平台,研究了电池电芯截面在不同充放电深度的二维温度场信息,以及其在不同倍率下的演化机理,并通过内外部温度的对比确定了该体系电池在正常充放电状态下内外部温差及其随倍率的演化情况。

在电极表面温度监测方面,HEUBNER 等[110]首次提出利用红外热像仪直接观测电池内部温度的方法,开辟了电池内部温度信息监测的新方向。他们通过制作带有窗口的异形电池,直接利用红外热像仪实时监测电池内部极片表面的温度信息。但是由于电池极片尺寸较小,低倍率下温度信息难以捕捉,所以只监测了在高倍率下150 s 内的温度信息。本课题组通过可视化Swagelok 电池的设计制作和制冷型显微红外热像仪及恒温箱设备,搭建了单层电极温度演化在位监测实验平台,研究了正负极随充放电深度及倍率的温度演化信息,并结合数值模拟,进一步揭示了电极层面的热行为。

图16 (a)在热滥用测试期间,电池1 表面上的三个区域(热图像中所示)的平均温度曲线,其在168 s 后发生热失控;(b)在热滥用测试期间,电池2 表面上三个区域的平均温度曲线,其在217 s 后发生热失控(©Nature Communications)Fig.16 (a) Mean surface temperature profiles of three regions (shown in thermal image) on Cell 1 during thermal abuse test showing thermal runaway after 168 s; (b) Mean surface temperature profiles of three regions on Cell 2 during thermal abuse test showing thermal runaway after 217 s (©Nature Communication)

在位红外表征方法在分析电池温度分布特征和温升特性方面,具有准确、实时、快速等优点,目前已经广泛应用于锂离子电池表面和内部温度场演化表征,电池热管理和热安全性能评价,热失控监测和缺陷检测等领域[111-113]。虽然红外热像仪只能获取“面”内温度特征,但结合内埋传感表征方法以及热场和流场分析技术、热传导系数分析技术等可以实现对锂离子电池温度演化信息的全方位监测。

3.2 内埋温度传感方法

内埋传感是一种接触式温度表征方法,通过在电池内部嵌入传感装置,利用引线封口或无线传输等手段,实现对锂离子电池内部温度信息实时监测的目的。接触式温度测量方法具有实时性、准确性等优点,其响应时间一般在0.5 s 以下,精度可达到2 ℃左右。电池在发生热失控或大电流充放电等工况下,由于梯度效应、局部效应等显著特点,检测外部温度不能有效评价电池内部安全状况,因此开展内埋温度传感研究具有重要价值。目前内埋温度传感主要有三种:热电偶,热电阻以及光纤传感器。

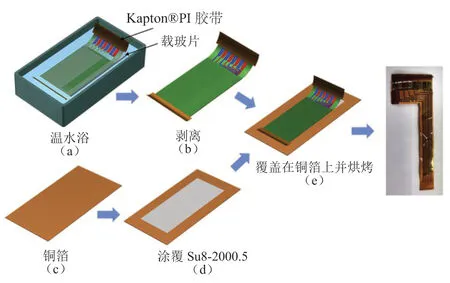

热电偶的测温原理是将不同材料金属线的末端焊接在一起,测量端的温度不同时,会有电流产生,通过测量仪表,可以轻松获得介质的温度[114-118]。ZHANG 等[119]通过在柱状电池内部嵌入传统的商业热电偶,研究了不同电流密度情况下电池内部不同卷绕层的温度情况。因为传感器尺寸问题对电池的破坏性较大,仅适用于柱状电池,且其引线封口等一体化工艺也存在较大问题。MUTYALA 等[120]针对传统热电偶的尺寸效应问题,研发了一种薄膜式热电偶,如图17 所示。在一定程度上解决了尺寸效应,但其嵌入方法还是直接置于电极表面,对电池电化学性能仍有较大的影响。

针对传感器与电池一体化过程中出现的问题,MARTINY 等[121]利用电容耦合效应研发了一种可将信号进行无线传输的热电阻传感器,其测温原理是基于金属或其氧化物电阻率随温度变化的线性关系,而后通过外电路搭建将温度信号转变为电信号[122-126]。这种方法创造性地解决了一体化过程中因电池密封等问题对电池性能带来的巨大影响,但同时带来了传输精度下降等负面效应。

图17 (a)在嵌入了TFTC 的PI 边缘处使用聚酰亚胺胶带,(b)浸入温水浴中剥离嵌入了TFTC 的PI,(c)~(e)将剥离后的TFTC 转移到SU8-2000.5 涂覆的铜箔上(©Journal of Power Sources)Fig.17 (a) Kapton®PI tape applied to edges of PI embedded TFTC, (b) setup immersed in warm water bath to peel off PI embedded TFTC, (c)~ (e) Peeled off TFTC transferred to SU8-2000.5 coated copper foil (©Journal of Power Sources)

光纤的测温原理是利用波长位移与温度的线性关系,通过监测波长变化来监测温度[127-132]。其最大特点是无需外电路,因而抗电磁干扰,且其化学稳定性较好。FORTIER 等[130]研发了一种光纤传感器,并通过挖槽引线的方式对纽扣电池内部温度信息进行监测。从内埋后电极材料的扫描电镜图像来看,破坏性仍然较强。且挖槽引线的方式并不适用于其他类型电池,以及光纤的波长变化同时受到压力影响,所以其测温的准确性并不如热电偶与热电阻。RAGHAVAN 等[133-134]针对软包电池体系,采用FBG(fiber Bragg grating)传感器用二氧化硅包覆后内埋于软包电池,他们创造性地采用特定的封口胶解决了一体化过程中的密封问题,然后测量了各种电流密度条件下的温度变化情况。这种方法针对软包电池这种类型解决了一体化问题,但是并没有从根本上解决光纤传感受压力影响以及安放后对电池电化学性能影响大等问题。

本课题组通过集成设计及磁控溅射的手段制作了一种多点式薄膜温度传感器,基于锂离子传导路径,利用去除部分电极材料等方法实现了传感器与电池的一体化集成,并通过后续循环性能及交流阻抗的测试,验证了集成后对电池的电化学性能影响较小,从而实现了对单体电芯内部温度场的实时监测。

4 结 语

锂离子电池的发展已经进入了全新阶段,而目前主要的限制之一就是高比容电极材料的力学失效与温度失控问题。目前已经发展了诸多在位的表征手段,但是大部分的表征仍然是针对特制电池,无法完全反映电池内部的真实反应过程,因此针对真实电池内部的、无损、高精度的多场耦合在位表征方法依然是锂离子电池表征技术发展的重要方向之一,可为揭示锂离子电池力热失效机理的提供有力手段,在此基础上,才能对新型锂电池的材料组分、结构进行进一步的设计与优化。