三维多孔溢油吸附海绵性能研究

吕素真

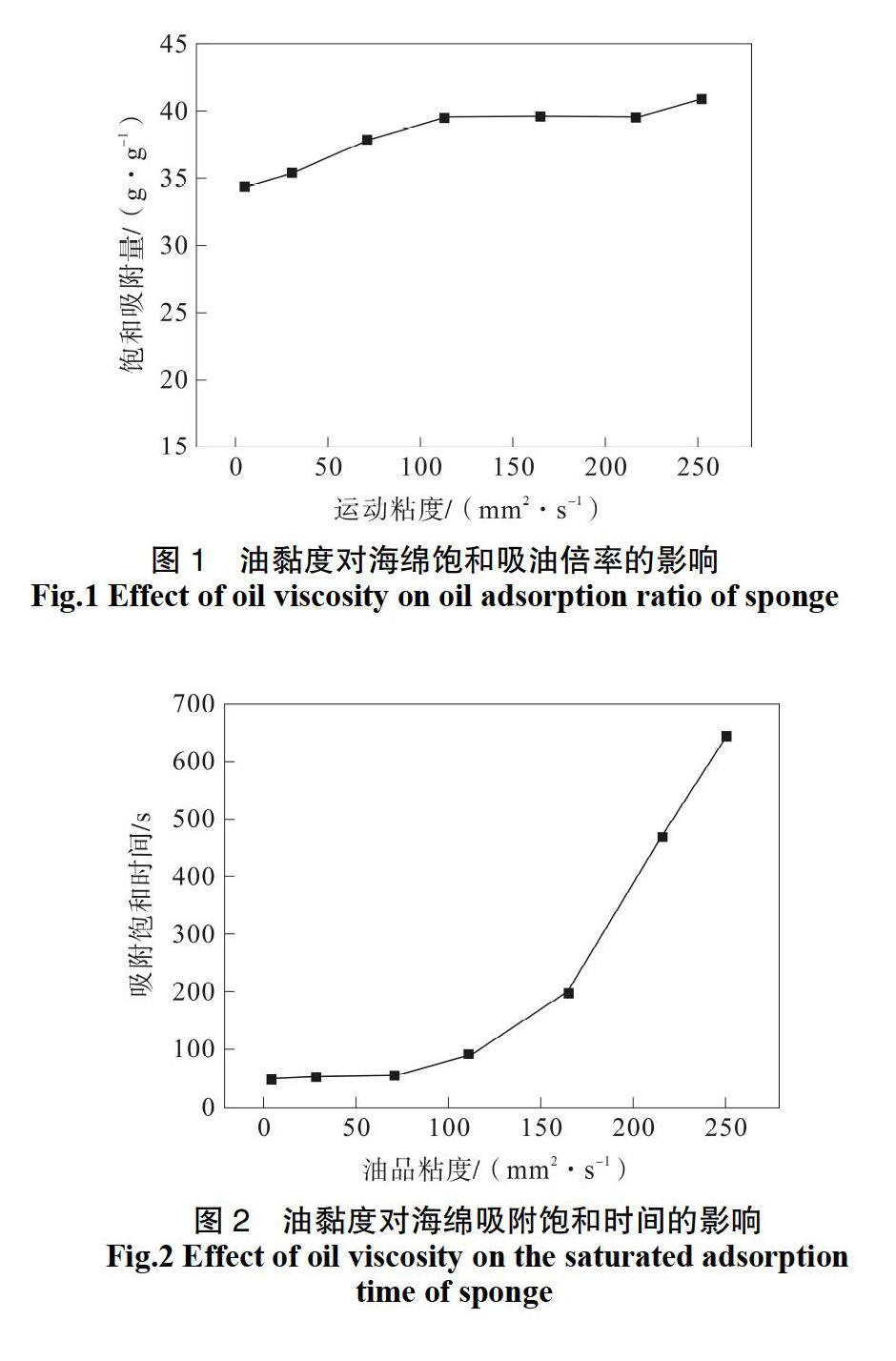

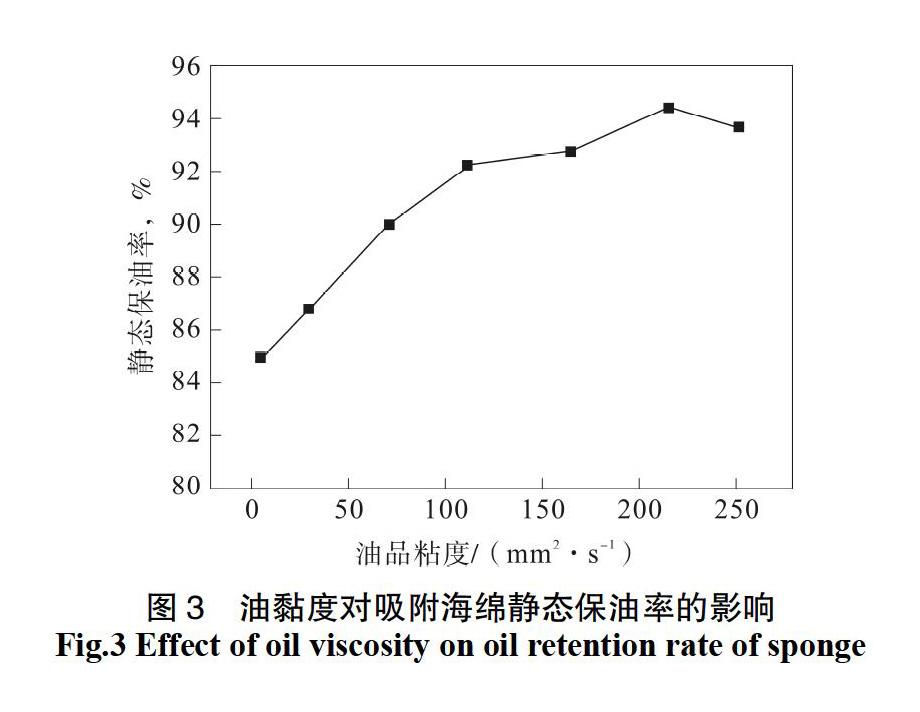

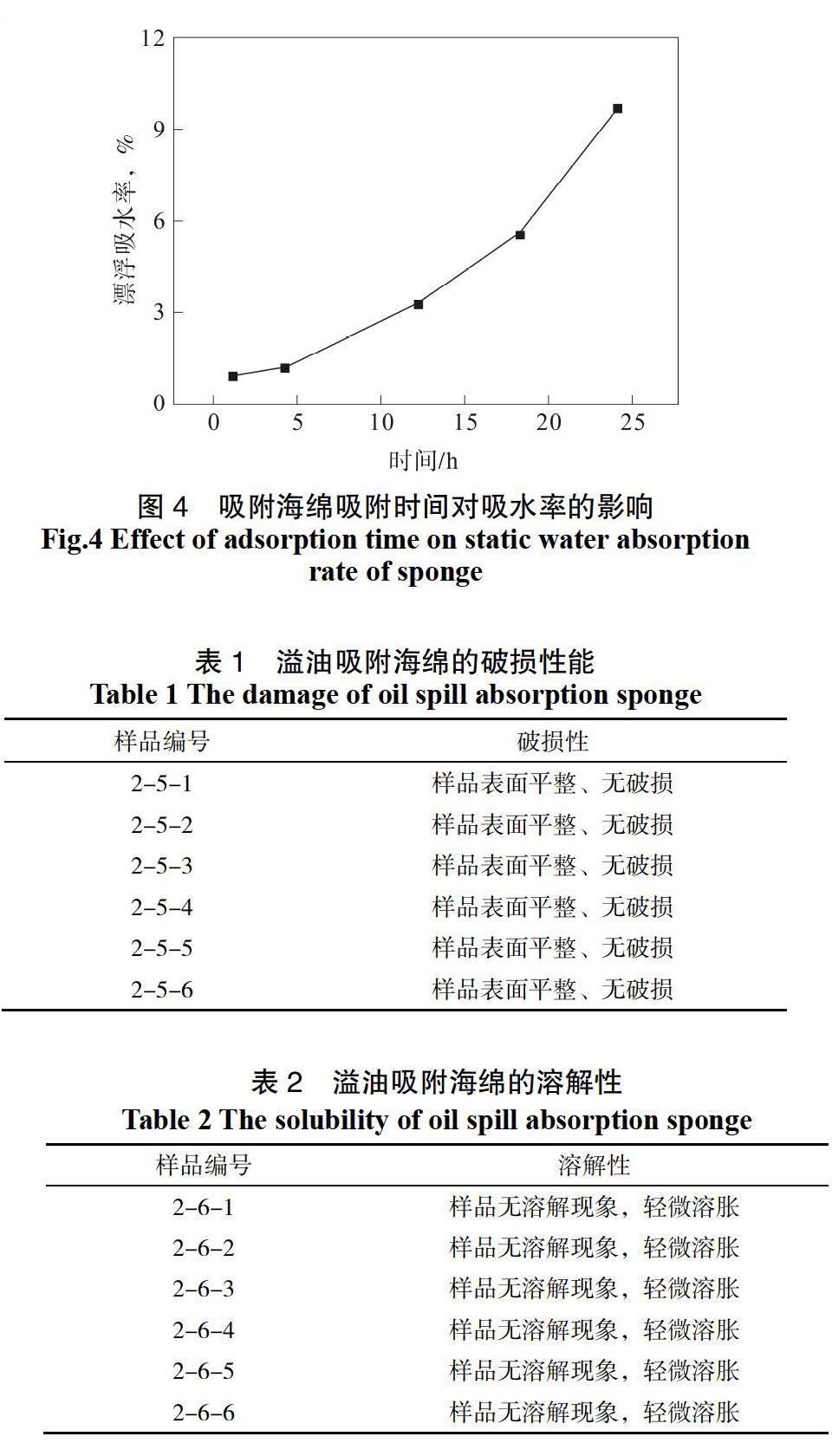

摘 要: 探究YN02-30PK-01型溢油吸附海绵的吸附性能。分析了油黏度对饱和吸油倍率、饱和吸附时间及保油率的影响。当油黏度247 mm2/s,吸附海绵的饱和吸附量最大可以达到40.889 g/g;随着黏度的增加,饱和吸附时间延长;静态保油率可达到95%。吸附海绵水面24 h后,其静态吸水率仍不到其自重的10%。最后实验确定了吸附海绵的破损性、溶解性及沉降性。

关 键 词: 吸油倍率; 吸附时间;静态保油率;吸水率

中图分类号:TQ317.3 文献标识码: A 文章编号: 1671-0460(2019)02-0243-04

Abstract: The adsorption properties of type YN02-30PK-01 adsorption sponge were studied. The effect of oil viscosity on oil adsorption ratio, saturated adsorption time and oil retention rate was analyzed. When the oil viscosity was 247 mm2/s, the maximum saturated adsorption amount reached 40.889 g/g. With the increase of viscosity, the saturated adsorption time increased, and the static oil retention rate reached 95%. After the adsorption sponge stayed on the water for 24 hours, static water absorption rate was still less than 10% of its own weight. Finally, the properties of damage, solubility and sedimentation of the adsorption sponge were tested.

Key words: Oil adsorption ratio; Saturated adsorption time; Static oil retention rate; Water absorption rate

海上油漏事件頻繁发生,不仅严重破坏海洋生态环境,而且造成较大的经济损失。在众多溢油处理方法中的吸附法,是处理海洋溢油最有效、方便的方法之一[1],因此对吸油材料的研究越来越多,主要针对具有选择吸附特性的吸油材料。JunJunGu、Min-Nan Wu等[2,3]研究以一维材料为基体的吸油性能,Xiaoyan Zhou、Chao-Hua Xue、Feng Liu等[4-9]以织物、金属网、滤纸等二维材料为基体研究油水分离性能。三维基体材料由于其大比表面积及多孔结构,经表面改性后具有优异的吸油性能而备受关注[10-13]。但现阶段大多研究都只是停留在实验室阶段,没有具有选择吸附特性且可以批量生产使用的溢油吸附材料,对溢油吸附材料实际使用性能方面的研究也较少。我公司已建立溢油吸附海绵生产线,现日生产量可达6 000 m2,材料对油水混合物具有选择吸附性,本文主要研究我公司YN02-30PK-01型吸附海绵的使用性能。

1 实验部分

1.1 实验材料

三维多孔溢油吸附海绵:自制;润滑油(40 ℃运动黏度25、67、108、160、211、247 mm2/s):上海胜力润滑油有限公司;0#柴油:东莞市峰颖石油化工有限公司。

1.2 实验方法

1.2.1 吸附海绵吸油性能试验方法

制备10 cm×10 cm,厚度5 mm的样品,在吸油槽中倒入油品(温度(20±2)℃),油品高度大于5 cm,称量吸油前海绵质量,将称重后的海绵样品平整放在油中吸附饱和,使用网状托盘从油槽中取出吸附海绵样品,平放静置于金属网上5 min,称量吸油后的海绵样品质量。

1.2.2 吸附海绵吸水率试验方法

制备10 cm×10 cm,厚度5 mm的样品,称重,将其平放在水面上记录时间,取出平放金属网上5 min,称量其质量,吸附海绵的吸水率按下面公式计算:

1.2.3 吸附海绵保油性试验方法

制备10 cm×10 cm,厚度5 mm的样品,在油槽中倒入油品(温度(20±2)℃),油品高度大于待测样品厚度。称量吸油前吸附海绵质量记录分别为wob1、wob2,将称重后的样品平放在油中吸附5 min,从油槽中使用托盘取出溢油吸附海绵样品,平放静置金属网上5 min,称量记为woa1,将吸油后的wob2样品,平放金属网上静置60 min,称量记为woa2。

1.2.4 吸附海绵饱和吸附时间试验方法

制备10 cm×10 cm,厚度为5 mm的吸附海绵试样,向油槽中倒入试验油品(温度(20±2)℃),高度大于样品厚度,在油中加入油溶性染色剂,搅拌均匀,将测试样品轻轻放置于油面,开始计时至样品完全被润湿的时间。

1.2.5 吸附海绵破损性试验方法

制备5 cm×5 cm厚度5 mm的样品,将吸油后的海绵放入装有300 mL水样的广口瓶中,振荡12小时后观察材料表面破损情况。

1.2.6 吸附海绵溶解性试验方法

制备5 cm×5 cm厚度5 mm的样品,将样品放入装有300 mL油品(温度(20±2)℃)的广口瓶中,静置72 h,取出材料样品,在自然光条件下观察溶解或变形情况。

1.2.7 吸附海绵沉降性试验方法

制备5 cm×5 cm厚度5 mm的样品,将吸油后的海绵放入装有300 mL水样的广口瓶中,以100次/min频率、振荡幅度2 cm,振荡12 h后,静置5 min后观察样品在水面上的漂浮情况。

2 结果与讨论

2.1 油黏度对吸附海绵吸油性能的影响

测试吸附海绵对不同黏度的润滑油(40 ℃运动黏度25、67、108、160、211、247 mm2/s)和0#柴油(温度(20±2)℃)的饱和吸油量,结果如图1所示。从图中可以得出,吸附海绵的饱和吸附量随着黏度的增加,吸附量先增加,后趋于平稳。产生这种现象的原因可能是黏度增加,油品的密度增加,单位体积吸附量增加,从而饱和吸附量增加。

2.2 油黏度对海绵吸油饱和时间的影响

测试吸附海绵对不同黏度的润滑油(40 ℃运动黏度25、67、108、160、211、247 mm2/s)及 0#柴油(控制油温(20±2)℃)的吸附饱和时间,结果如图2所示。

从图中趋势可以看出,随着油黏度的增加,吸附饱和时间逐渐增加,黏度小于108 mm2/s 之前,吸附饱和时间增加缓慢,黏度大于108 mm2/s,曲线走势陡峻,饱和吸附时间增加较多。饱和吸附时间主要包括海绵孔隙填充和骨架吸附时间,当黏度增大到108 mm2/s后,可能因为海绵孔隙和骨架材料对高黏度油的扩散阻碍作用增加,油分子吸附扩散难度增加,饱和吸附时间延长。

2.3 油黏度对吸附海绵保油性的影响

测试吸附海绵对不同黏度的润滑油(40 ℃运动黏度25、67、108、160、211、247 mm2/s)及 0#柴油(控制油温(20±2)℃)的保油率,结果如图3所示,从图3中可以看出,保油率随着黏度的增加,逐渐增加,先增加缓慢,黏度达到108 mm2/s后趋于平衡,可能主要因为油黏度越小,油分子流动性越好,多孔海绵对油分子的阻碍越小,材料的保油率越低。当油品黏度大于108 mm2/s,一方面由于油分子黏度增加,流动性增加,保油率增加;另一方面三维多孔海绵骨架对高黏度油分子的阻碍作用增加,油不易从材料孔隙和骨架中流出,所以保油率增加趋于平缓。

2.4 不同吸附时间对海绵的吸水率的影响

10 cm×10 cm,厚度5 mm的样品,分别在 1、4、12、18、24 h测试吸附海绵的漂浮吸水率,结果如图4。从图4中可以看出随着时间的增加,材料的吸水率增加,主要因为基体材料是三维多孔聚氨酯材料,随着时间的延长以及材料自身重力的作用下,孔径会钩挂小分子水珠,但水面漂浮24 h后,吸水率仍小于其自重的10%。

2.5 吸附海绵破损性

2.6 吸附海绵溶解性

5 cm×5 cm,厚度5 mm的吸附海绵,放入装有300 mL柴油的广口瓶中,静置72 h,取出材料样品,在自然光条件下观察溶解或变形情况(表2)。

2.7 吸附海绵沉降性

5 cm×5 cm,厚度5 mm的吸附海绵,吸附柴油饱和后放入装有300 mL水样的广口瓶中,以100次/min频率、振荡幅度2 cm,振荡12 h后,静置5min后观察样品在水面上的漂浮情况(表3)。

从表3的实验记录可以得到,溢油吸附海绵吸附饱和后经过12 h的振荡实验,仍漂浮在水面上,可以满足海上或河面有波浪情况下使用。

3 结 论

(1)油黏度对YN02-30PK-01型吸附海绵饱和吸附量、饱和吸附时间以及保油率性能的影响,当油黏度达247 mm2/s后,吸附海绵的饱和吸附量最大可以达到40.889 g/g;随着黏度的增加,分子扩散难度增加,饱和吸附时间延长;随着黏度的增加,静态保油率增加,可以达到95%以上。

(2)吸附海绵放入水中24 h后,其静态吸水率不到其自重的10%。

(3)吸附海绵吸附饱和后,经过12 h的破损实验后,无破损现象。

(4)吸附海绵在柴油中72 h,无溶解或变形现象。

(5)吸附海绵吸附饱和后,沉降实验12 h后,仍漂浮水面。

参考文献:

[1] 李思凡, 王新洋, 李萍. 吸附法处理含油废水的研究进展[J]. 当代化工, 2014, 1(43):45-47.

[2]HU Y, ZHUY J, WANGH Y, et al. Facile preparation of superhydrophobic metal foam for durable and high efficient continuous oil-water separation[J]. Chemical Engineering Journal, 2017, 8(322):157–166.

[3]ZHANG L,LI H Q, LAIX J, et al. Thiolated graphene-based superhydrophobic sponges for oil-water separation[J].Chemical Engineering Journal, 2017,3(316):736–743.

[4]ZHOU X Y, et al.Robust and Durable Superhydrophobic Cotton Fabrics for Oil/Water Separation[J]. ACS Applied Materials & Interfaces, 2013, 15(5): 7208?7214.

[5]XUEC H, JIP T, ZHANGP, etal. Fabrication of superhydrophobic and superoleophilictextiles for oil–water separation [J]. Applied Surface Science, 2013, 11(284): 464– 471.

[6]LIUF, MA M, ZANGD, et al. Fabrication of superhydrophobic/superoleophilic cotton for application in the field of water/oil separation [J]. Carbohydrate Polymers, 2014, 3(103): 480–487.

[7]ZHANG M, WANG C Y, WANG S L et al. Fabrication of superhydrophobic cotton textiles for water-oil separation based on drop-coating route [J]. Carbohydrate Polymers, 2013, 97(1): 59-64.

[8]LIK Q, ZENG X R, LI H Q, et al. Facile fabrication of superhydrophobicfiltration fabric with honeycomb structures for the separation of water and oil[J]. Materials Letters, 2014, 4(120): 255–258.

[9]ZHANG X, GENGT, GUOY G, et al. Facile fabrication of stable superhydrophobic SiO2/polystyrene coating and separation of liquids with different surface tension[J]. Chemical Engineering Journal, 2013, 9(231): 414–419.

[10]HUY, ZHUY J, WANGH Y, et al. Facile preparation of superhydr -ophobic metal foam for durable and high efficient continuous oil-water separation[J]. Chemical Engineering Journal, 2017, 8 (322):157–166.

[11]ZHANG L,LI H Q, LAIX J, et al. Thiolated graphene-based superhydrophobic sponges for oil-water separation[J]. Chemical Engineering Journal, 2017, 3 (316):736–743.

[12]BARRYE, ANIL U. M, JOSEPH A, et al. Advanced oil sorbents using sequential infiltrationsynthesis[J]. Journal of Materials Chemistry A, 2017, 6 (5): 2929–2935.

[13]LIUL, LEIJ L, LI L J, et al. A facile method to fabricate the superhydrophobic magnetic sponge for oil-water separation [J]. Materials Letters, 2017, 5 (195): 66–70.