喷气织机辅助喷嘴结构参数对流场特性的影响

李斯湖, 沈 敏, 白 聪, 陈 亮

(武汉纺织大学 数字化纺织装备湖北省重点实验室, 湖北 武汉 430200)

喷气织机具有宽幅、高速、高生产效率等优点,应用市场广阔。喷气织机采用主、辅喷嘴与异形筘相结合的引纬方式,辅助喷嘴保证纬纱顺利通过梭口,是引纬系统的关键器件。当喷气织机的幅宽为2.8 m时,需要40个左右的辅助喷嘴一起供气完成引纬,辅助喷嘴用气量约占整机气耗量的70%左右[1]。由此可见,辅助喷嘴结构直接影响喷气织机引纬速度、能耗和织物质量。现有辅助喷嘴存在出口风速偏低、集束性差及扩散快的缺陷,严重影响了辅助喷嘴气流射入主喷嘴气流时的有效速度[2]。近年来,国内外学者对辅助喷嘴流场特性展开研究,优化辅助喷嘴结构,降低能耗。

2009年,Meulemeester等[3]对辅助喷嘴流场进行了数值模拟,并采用高速摄影机对数值结果进行了验证。2010年,Belforte等[4]对不同结构的单圆孔和多圆孔辅助喷嘴流速和耗气量进行了测试,发现相同横截面积,导管较大单圆孔辅助喷嘴引纬效率更高。2016年,KHIANI等[5]测试了5种不同喷气织机辅助喷嘴的耗气量,发现辅助喷嘴的启闭时间对耗气量有很大的影响。由于辅助喷嘴喷射角、安装角和喷嘴结构中复杂过度曲面等多种因素影响,由喷嘴喷出的射流方向会倾斜一定角度,这给测试带来了一定的困难。实验方法既耗时又耗力,也很难得到速度场分布,在工程实践中难以采用该方法研究辅助喷嘴流场特性。相关研究人员运用计算流体力学(CFD)软件分析辅助喷嘴流场,积累了一些成果。陈革等[6]对单圆孔、双圆孔、单矩形孔等不同孔形的辅助喷嘴流场进行数值求解。有研究者对单圆孔辅助喷嘴流场进行了数值求解[7-8],对单圆孔、双圆孔和19圆孔辅助喷嘴流场进行了数值模拟,并通过辅助喷嘴气流特性实验验证了结果的正确性[9]。张亮等[10]对单圆孔、双圆孔、矩形孔3种辅助喷嘴流场进行数值仿真,得到了出口射流中心线的速度。陈巧兰等[11-13]以单圆孔辅助喷嘴为基础,研究在圆形喷孔面积相等的条件下,不同孔数、孔径及喷孔排列方式对辅助喷嘴喷射性能及耗气量的影响。但是,现有的研究大都局限于形状简单的辅助喷嘴,如单圆孔及其组合、矩形孔等,对复杂的星型孔辅助喷嘴流场特性研究较少。虽然有学者对单圆孔辅助喷嘴耗气量进行了研究,但是对非圆形辅助喷嘴,特别是形状复杂的辅助喷嘴耗气量研究成果不多。

常用的喷气织机辅助喷嘴分为圆形孔和非圆形孔。圆形孔中有单孔、双孔和多孔,非圆形孔中有矩形、正三角形孔和星形孔等结构。其中圆形多孔喷嘴种类最多,根据数量划分,多孔辅助喷嘴主要类型有:双圆孔、三圆孔、四圆孔、五圆孔、六圆孔、七圆孔、八圆孔辅助喷嘴等。根据圆孔排列方式可分为环形排列方式、中心排列方式等。如果将圆孔数量和圆孔排列方式进行组合,可以得到一系列不同结构的多孔辅助喷嘴,数量繁多,本文暂不讨论圆形多孔辅助喷嘴。

本文旨在运用Fluent软件对辅助喷嘴引纬流场三维模型进行数值模拟,讨论单圆孔、三角形孔和星形孔3种不同的辅助喷嘴结构参数、供气压力对流场速度分布、耗气量和引纬平稳性的影响规律。

1 辅助喷嘴结构及流场模型

1.1 辅助喷嘴几何模型

辅助喷嘴根据孔形状可分为圆孔和非圆孔2类。其中非圆孔有矩形孔、正三角形孔、星形孔。本文选取单圆孔、正三角形孔、星形孔3种孔形辅助喷嘴作为研究对象。

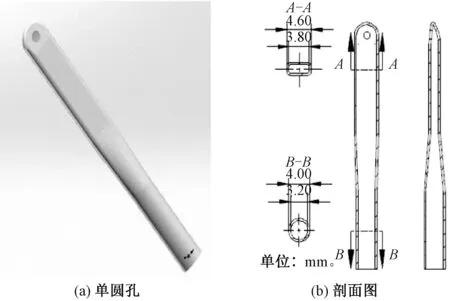

由于辅助喷嘴结构比较复杂,先用Solidworks绘制出流场的三维几何模型。辅助喷嘴圆管区长度为12 mm,过渡区长度为10 mm,扁管区长度为18 mm。单圆孔孔形辅助喷嘴如图1所示。单圆孔直径为1.5 mm,喷射角为6°, 入口直径为3.2 mm,壁厚为0.4 mm。

图1 单圆孔辅助喷嘴图Fig.1 Single cicular hole auxiliary nozzle.(a) Circular hole; (b) Sketch map of section structure

正三角形孔如图2所示,边长都为2 mm。喷射角为6°,入口直径为3.2 mm,壁厚0.4 mm。

图2 正三角形孔辅助喷嘴图Fig.2 Triangle hole auxiliary nozzle.(a) Triangle hole; (b) Sketch map of section structure

图3示出星形孔辅助喷嘴的结构,共由5排小圆孔组成,圆孔的直径为0.3 mm,由中心沿直线向外阵列,单排圆孔数为5个,共5排,每排相隔的角度为60°,喷射角为6°。

图3 星形孔辅助喷嘴图Fig.3 Star hole auxiliary nozzle. (a) Star hole; (b) Sketch map of section structure

1.2 辅助喷嘴流场建模

采用Solidworks建立辅助喷嘴流场的三维计算模型,并对其进行网格划分。因辅助喷嘴流场结构对称,为减少计算量,只对一半的流场模型进行网格划分。由于辅助喷嘴几何模型曲面较多,模型复杂,采用专业的网格处理软件Hypermesh进行划分,网格总数约为4.2×106,生成的单圆孔辅助喷嘴流场网格模型如图4所示。

图4 辅助喷嘴网格模型和边界条件Fig.4 Mesh model of flow field of auxiliary nozzle and boundary condition setting

1.3 边界条件设置

辅助喷嘴流场所需设置的边界条件为压力入口、压力出口、对称面、壁面。其中辅助喷嘴底部设定为压力入口,外部远场出口处定义为压力出口,中间为对称面,其他面为默认壁面。

2 数值求解

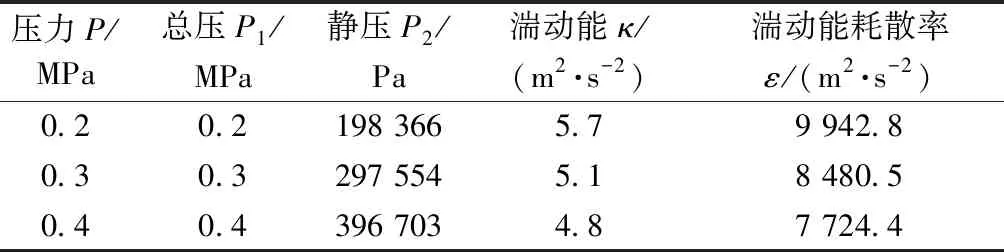

利用Fluent进行数值求解,压缩空气经辅助喷嘴喷出加速后由喷孔喷出,从较小的速度逐渐加速直到峰值,进入异形筘后,逐渐衰减。喷管内流场为可压缩黏性流体,外流场属于高雷诺数的湍流,并且流动流线弯曲程度大,应变率及雷诺数Re值高,所以选择RNGκ-ε双方程湍流模型。采用基于密度的求解器,可以获得较高精度的解。表1示出不同供气压力下的压力入口边界相关参数。

表1 不同供气压力下的压力入口条件Tab.1 Pressure inlet conditions under different gas supply pressures

3 结果分析

3.1 单圆孔辅助喷嘴模拟与实验结果对比

为了验证数值仿真结果的准确性,与BELFORTE等[4]通过实验得到的D型单圆孔辅助喷嘴径向速度等效圆直径进行比较,D型辅助喷嘴是单圆孔辅助喷嘴,出口直径为1.5 mm。根据D型辅助喷嘴参数绘制了单圆孔辅助喷嘴三维模型,如图1所示。通过数值仿真得到供气压力为0.28 MPa, 距离喷口40 mm处的等效圆直径。将数值模拟结果与BELFORTE等[4]通过实验得到的D型单圆孔喷嘴等效圆直径进行比较,结果如表2所示。可以看出,数值模拟结果与实验值基本相同。

表2 截面数值模拟与实验值等效圆直径对比Tab.2 Comparison for equivalent diameter of numerical values

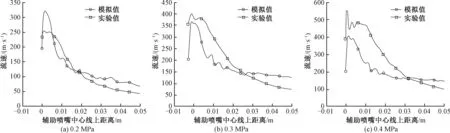

为了验证数值仿真结果,并将数值仿真得到的出口直径为1.5 mm的单圆孔辅助喷嘴中心线速度与王卫华等[9]实验测量值进行比较。供气压力分别为0.2、0.3、0.4 MPa时,单圆孔辅助喷嘴中心线上流速数值结果如图5所示。图中实验结果是根据文献[9]测量出口直径为1.5 mm单圆孔辅助喷嘴位于0、10、15、20、25、30、40、45 mm这8点的速度值得到的。比较图5中出口直径为1.5 mm单圆孔辅助喷嘴数值模拟结果与实验值可以看到, 靠近出口处实验测试值小于数值模拟值,这是由于测试所用的毕托管尺寸会在一定程度上影响流场特性,并且毕托管感测头需要与辅助喷嘴倾斜角度保持一致,实际安装时难以保证,从而导致近辅助喷嘴出口位置的误差较大。从图5可见,供气压力为0.2 MPa时,数值模拟结果与实验值最为接近,当供气压力为0.3、0.4 MPa时,数值模拟结果与实验值存在一定差距,但是速度总体衰减趋势也能很好的与实验值吻合。这表明建立的流场数值模型计算结果是可靠的,可以用来预测不同结构辅助喷嘴流场特性。

图5 不同供气压力单圆孔辅助喷嘴中心线速度仿真值与实验值比较Fig.5 Comparison between simulation velocity and experimental velocity in center line for single hole auxiliary nozzle under different air supply pressures

3.2 辅助喷嘴孔形对速度分布影响

图6示出供气压力在0.3 MPa时3种不同孔形的速度云图分布。可见, 单圆孔辅助喷嘴核心速度高达392 m/s,正三角形孔辅助喷嘴核心速度高达382 m/s, 星形孔核心速度高达429 m/s,均为超音速气流。其中星形孔的出口流速更大,射流的势流核心区长度更长,相较于单圆孔和正三角形孔射流中心偏离喷口几何轴线角度更小,具有较好的集束性。

图6 0.3 MPa条件下3种辅助喷嘴模型速度分布云图Fig.6 Velocity contours of three auxiliary nozzle models under 0.3 MPa. (a) Single circular hole auxiliary nozzle; (b) Triangle hole auxiliary nozzle; (c) Star hole auxiliary nozzle

图7示出供气压力在0.4 MPa时3种不同孔形的速度云图分布。可见,当供气压力从0.3 MPa增加到0.4 MPa时,3种辅助喷嘴出口流速都迅速增大,出口处产生了更为剧烈的湍流。随着入口压力的增加,3种结构辅助喷嘴射流的势流核心区长度有明显的增长,随着中心轴线上距离的增加,辅助喷嘴出口喷出的射流在空气中向斜向上方向逐渐扩大。

3.3 供气压力对气流中心速度影响

图8示出3种孔形的辅助喷嘴在0.2~0.4 MPa压力下的中心轴线流速分布。可以看出,单圆孔、正三角形孔和星形孔喷口的辅助喷嘴气流中心线速度曲线变化规律基本相同。在辅助喷嘴出口附近,速度突然增大,然后持续下降。

Adanur等[14-15]已对单孔喷嘴流场进行了分析,对流场中纱线飞行状态作了相应研究,并结合相关实验验证了喷嘴喷孔形状对引纬气流速度的分布以及变化趋势影响不大。这是因为辅助喷嘴实际上是一种渐缩喷管,不管如何改变喷口形状,都是将高压空气从缩小的孔口射入空气介质,其本质都属于紊动射流。当压缩空气在进入喷嘴入口后,喷管截面逐渐缩小,遵循流体在管中运动规律,“截面小处流速大,截面大处流速小”,气流速度不断加速,在喷口处气流速度达到最大值变为超音速,而压强减小,当气体的压强逐渐衰减到一个大气压之后,喷出的射流就会在大气中自由扩散,随着与喷孔出口距离的增加,射流逐渐加大扩散,速度不断衰减。中心速度曲线的小幅度波动,是因为压强降低,产生了膨胀波,由膨胀波和压缩波交替出现造成的。

图7 0.4 MPa条件下3种辅助喷嘴模型速度分布云图Fig.7 Velocity contours of three auxiliary nozzle models under 0.4 MPa. (a) Single circular hole auxiliary nozzle; (b) Triangle hole auxiliary nozzle; (c) Star hole auxiliary nozzle

图8 不同压力条件下3种辅助喷嘴中心轴线气流速度曲线图Fig.8 Velocity on axis of auxiliary nozzles at different pressures. (a) Single circular hole auxiliary nozzle; (b) Triangle hole auxiliary nozzle; (c) Star hole auxiliary nozzle

图9 0.3 MPa压力条件下不同辅助喷嘴孔径中心线速度曲线图Fig.9 Chart of airflow velocity along center line with various pore of auxiliary nozzles under 0.3 MPa. (a) Single circular hole auxiliary nozzle;(b) Triangular hole auxiliary nozzle; (c) Star hole auxiliary nozzle

对图8中在中心轴线40 mm处的流速进行比较发现:在0.2 MPa的供气压力下,中心轴线上速度低于100 m/s,不适合高速气流引纬;在0.3 MPa的供气压力下,中心轴线上速度达到100 m/s,气耗量适中,适用于大多数织物的高速引纬;在0.4 MPa的供气压力下,中心轴线上速度达到130 m/s,比较适合重磅织物的引纬,但气耗量大。综上可知,0.3 MPa基本满足高速引纬要求,是较为合适的供气压力。再增大供气压力,虽然能提高流速,但也会增加流动的紊流强度,导致纬纱波动加剧,增大了耗气量,不利于引纬。

3.4 辅助喷嘴孔径对气流中心速度影响

图9示出不同孔径条件下3种不同辅助喷嘴中心线速度曲线。其中图9 (a) 为单圆孔辅助喷嘴取不同孔径中心轴线速度曲线,图9 (b)为正三角形孔辅助喷嘴取不同边长中心轴线速度曲线;图9 (c) 为星形孔取3种不同直径条件下中心轴线速度曲线。

星形孔辅助喷嘴为中心排列方式,仅仅改变每个孔的直径为0.2、0.25、0.3 mm,不改变其他参数。由图可知,随着中心轴线上距离的增大,气流速度逐渐衰减,随着喷嘴孔径的减小,气流衰减速度增快。在距离喷孔10 mm之后,3种孔径的中心轴线上速度衰减缓慢且平稳,衰减趋势越缓慢则气流集束性越好,表明孔径越大,气流的集束性越好,喷射能力越强。

3.5 辅助喷嘴孔形对耗气量影响

气流速度和气流流量是辅助喷嘴完成引纬必需具备的2个基本条件。分析不同孔形辅助喷嘴对耗气量的影响,对设计节能环保型的喷气织机具有重要的参考价值。表3示出供气压力为0.4 MPa时单圆孔、正三角形和星形孔3种不同孔形的耗气量。耗气量是辅助喷嘴出口面的流量值。可以看出,3种孔形的耗气量高低依次为:正三角形孔、单圆孔、星形孔。相较于其他2种辅助喷嘴,星形孔出口风速最高,耗气量最低。

表3 0.4 MPa条件下不同孔形辅助喷嘴出口风速和耗气量Tab.3 Air consumption and average speed of airflow of different auxiliary nozzles at 0.4 MPa

3.6 辅助喷嘴孔形对引纬平稳性影响

在引纬过程中,要求辅助喷嘴出口风速高,集束性好,射程尽可能远,必须防止辅助喷嘴射流扩散,引纬速度缓慢减速,才能保证纬纱稳定飞过梭口。引纬平稳性是以距辅助喷嘴喷口40 mm处的截面速度大于80 m/s的等效圆半径r表示。图10示出供气压力为0.3 MPa时3种不同孔形辅助喷嘴,距离喷口40 mm处截面径向速度分布图。

图10 截面速度分布Fig.10 Velocity distribution of cross section. (a) Single circular hole auxiliary nozzle; (b) Triangular hole auxiliary nozzle; (c) Star hole auxiliary nozzle

表4示出在不同供气压力下单圆孔、正三角形孔和星形孔,距离喷口40 mm处截面速度大于80 m/s的等效圆半径。

表4 不同压力条件下不同孔形的引纬平稳性Tab.4 Stability of weft insertion with different passes under different pressure mm

由表4可知,随着压力增大,3种孔形的辅助喷嘴距离辅喷口40 mm处截面速度大于80 m/s的等效圆半径也随之增大。3种孔形在0.4 MPa时的等效圆半径均大于在0.3 MPa时的等效圆半径。等效圆半径越大,说明对引纬时的纬纱稳定性相对越好。在一定供气压力时,星形孔的引纬平稳性相对最优,单圆孔的引纬稳定性最差。

4 结 论

本文采用Fluent软件分析了在0.2~0.4 MPa供气压力下单圆孔、正三角形孔和星形孔3种辅助喷嘴流场分布,得到如下结论:

1)3种孔形的辅助喷嘴随着供气压力的增加,喷嘴中心轴线速度变化趋势基本一致,且3种孔形的喷嘴在0.4 MPa的供气压力下,辅助喷嘴出口处出现明显的速度波动,这是出口处的气流超音速流动产生的激波。

2)辅助喷嘴供气压力对引纬速度的影响非常明显:在0.3 MPa的供气压力下,距离中心轴线40 mm处速度达到100 m/s,气耗量适中,适用于大多数织物的高速引纬;在0.4 MPa的供气压力下,中心轴线上速度达到130 m/s,比较适合重磅织物的引纬,但气耗量较大。

3)辅助喷嘴结构对引纬特性也有很大影响,在相同供气压力下,星形孔辅助喷嘴,相比于单圆孔、正三角形辅助喷嘴具有更好的集中性,更高的引纬速度,更小的耗气量,较好的引纬平稳性,是一种综合性能优良的辅助喷嘴。

FZXB