黑水环境中氯离子浓度对不锈钢应力腐蚀开裂敏感性的影响

单广斌,迟立鹏,李贵军,黄贤滨,屈定荣

(1.中国石油化工股份有限公司青岛安全工程研究院,青岛266071;2.北京科技大学,北京100086)

M厂煤制氢装置采用GE“非催化部分氧化法”水煤浆气化技术,原料中的氯含量时常超设计值,即物料中的Cl-含量增多,而该装置中的许多设备和管道选用了18-8奥氏体不锈钢,Cl-的增加不仅会增加点蚀,还会引起应力腐蚀开裂,这也引发了企业的担心。目前,关于氯化物浓度与不锈钢应力腐蚀开裂关系的研究已较多。如不锈钢在100℃以下常压环境水溶液中的应力腐蚀规律[1-11];不锈钢在沸腾氯化物盐溶液中的腐蚀规律[12-13];不锈钢在高温高压水溶液或蒸汽中的腐蚀及影响因素[14-15]等。煤制氢装置所处的黑水环境不仅具有高温高压,而且含有CO2、硫化物等腐蚀性介质,而目前关于该环境中应力腐蚀规律的研究还鲜见报道,本工作针对煤制氢装置所处的高温高压环境,开展了Cl-浓度对不锈钢应力腐蚀敏感性影响的研究。

1 试验

拉伸试样采用固溶态00Cr18Ni10不锈钢板,标距段长度为25.4 mm,直径为5 mm,Ra<3μm。

试验环境模拟M厂的煤制氢黑水环境:温度250℃,压力6.5 MPa,氨氮质量浓度320 mg/L,硫化物质量浓度1 mg/L,气相中CO2体积分数18%,Cl-质量浓度为0,5,10,50,100,200,400 mg/L。

拉伸试验采用CORTEST慢拉伸测试系统,测试方法参照GB/T 15970 2001《金属和合金的腐蚀 应力腐蚀试验第7部分 慢应变速率试验》进行,试样完全浸没于溶液中,应变速率为10-5/s。

2 结果与讨论

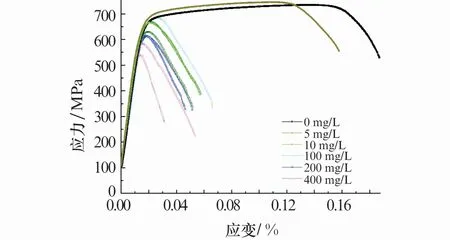

由图1可见:随着溶液中Cl-量的增加,试样的抗拉强度降低。试验环境中得到应力应变曲线包围的面积标记为S1,惰性介质中应力应变曲线包围的面积标记为S2,比值y=S1/S2,y的大小反映了材料的应力腐蚀敏感性,y值越小,应力腐蚀敏感性越高,结果见表1。

图1 试样在含不同量Cl-试验溶液中的SSRT曲线Fig.1 SSRT curves of samples in test solution containing different concentrations of Cl-

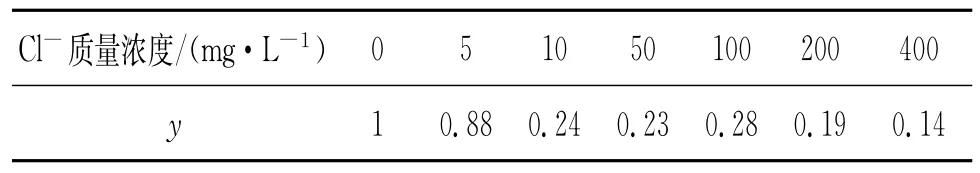

表1 试样在含不同量Cl-试验溶液中的应力腐蚀敏感性Tab.1 The sensitivity to stress corrosion cracking of samples in test solution containing different concentrations of Cl-

由表1可见:随着溶液中Cl-含量的增加,试样的应力腐蚀敏感性增大。当溶液中Cl-质量浓度为0~10 mg/L时,其断后伸长率仅约为6%;应力腐蚀敏感性急剧变化;且当Cl-质量浓度为10 mg/L时,试样的应力腐蚀敏感性已比较高,当Cl-质量浓度为10~400 mg/L时,应力腐蚀敏感性变化相对比较缓和。

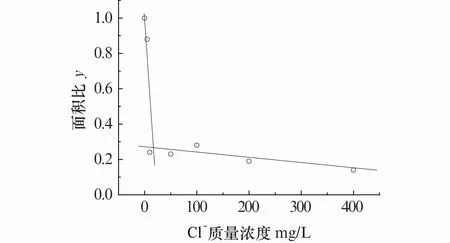

由图2可见:应力腐蚀敏感性随Cl-质量浓度变化的突变点为16.8 mg/L,即应力腐蚀发生的临界Cl-质量浓度为16.8 mg/L,这明显低于温度60℃,p H=7条件下的(90 mg/L)[10]。

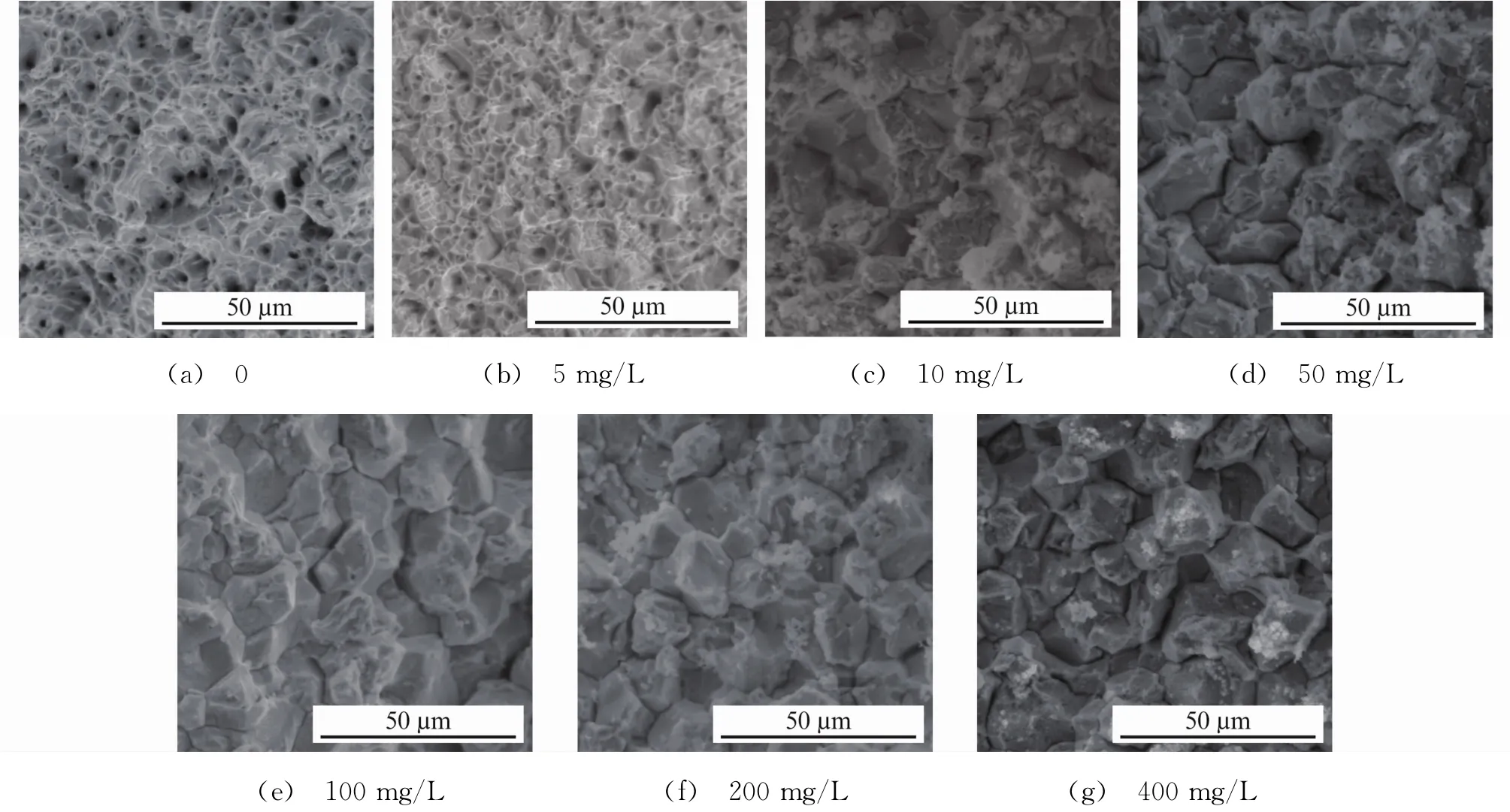

由图3可见:当溶液中的Cl-质量浓度为0和5 mg/L时,试样断口形貌以韧窝为主,表现出明显的韧性断裂特征;当溶液中Cl-质量浓度为10 mg/L时,断口出现韧窝+沿晶和少量穿晶混合特征;进一步增加Cl-质量浓度,试样断口的沿晶和穿晶脆性特征更加明显;继续增加Cl-质量浓度为200 mg/L,脆断面积约为90%。

图2 应力腐蚀敏感性随Cl-质量浓度的变化曲线Fig.2 Change curve of sensitivity to SCC vs Cl-concentrations

图3 试样在含不同量Cl-溶液中经SSRT后的断口微观形貌Fig.3 Micro morphology of the fracture of samples after SSRT in the solution containing different concentrations of Cl-

3 结论

在M厂煤制氢装置黑水环境中,00Cr18Ni10钢试样的应力腐蚀敏感性随溶液中Cl-含量的增加而增大,应力腐蚀敏感性发生突变的Cl-质量浓度为16.8 mg/L。