基于API 581标准的海上压力容器腐蚀定量风险评估

周 然,李祥锋,凌爱军,杨清峡,李 晔,杜建港

(1.中国船级社海洋工程技术中心,天津300457;2.中国船级社海工检验管理处,北京100007)

压力容器广泛应用于能源交通、陆上石油化工、海上油气生产等重要领域,尤其与油气生产息息相关。因此,对压力容器进行腐蚀定量风险分析具有重要意义。

目前,定量风险评估(QRA)技术普遍用于海上平台的风险评估[1-6],且此技术具有广阔的应用前景。然而,各种QRA方法的复杂性和准确性差异很大。在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估。20世纪90年代初,美国一些海上石油公司开始重视海上油气生产平台的压力容器和压力管道的腐蚀损坏。为了减少生产成本,提高经济效益,石油公司要求美国石油协会(API)协同挪威船级社(DNV)将腐蚀定量分析评估技术应用于美国的海上油气生产平台。2000年5月,API在总结设备检验的基础上正式颁布了API Publication 581《Risk-Based Inspection Base Resource Document》,并于2008年更新为API Publication 581《Risk-Based Inspection Technology》。在基于API 581标准的QRA技术基础上,基于风险的检验技术(RBI)也得到了广泛的应用。

为此,笔者基于API Publication 581标准(2008版),对平台压力容器的各类腐蚀损伤系数、失效概率和失效经济后果进行了定量研究,通过制定的经济风险可接受准则对压力容器的腐蚀风险等级进行判定。根据平台压力容器风险等级指导业主采取相应维修、风险监控和保养措施。

1 定量风险评估流程

平台压力容器定量风险评估流程如图1所示。

图1 压力容器的腐蚀定量风险评估流程Fig.1 The process of corrosion QRA for pressure vessel

由图1可见:评估工作开始之前应制定严密的计划,尽可能消除过程中可能出现的障碍或问题,使各工作顺畅、有序、高效地进行。QRA过程需要收集多方面数据,数据采集过程应遵守一定的原则和标准,同时数据采集应确保数据的完整性。随后基于API 581-2008标准进行腐蚀风险定量分析计算,得到失效概率和失效后果。结合制定的风险可接受准则,对分析对象的风险等级进行判定。最后针对风险等级,提出相应的缓解措施。

2 损伤系数计算理论

平台设备的服役环境苛刻,压力容器等静设备常见的腐蚀损伤[5-6]包括:内部腐蚀(CO2腐蚀、细菌腐蚀、硫化物应力腐蚀等)、保温层下腐蚀、外部应力腐蚀开裂和机械疲劳腐蚀等。

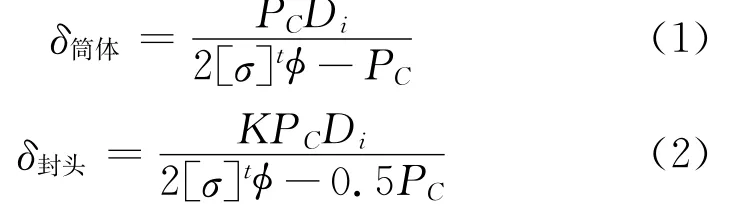

根据GB 150.1~150.4-2011《压力容器》标准,最小壁厚的计算公式如下,

式中:δ为筒体或封头的厚度,mm;PC为计算压力,MPa;Di为封头或圆筒内径,mm;φ为焊接接头系数;K为椭圆形封头形状系数;[σ]t为设计温度下圆筒或封头材料的许用应力,MPa。

根据API 581-2008标准,保温层下外部腐蚀损伤系数参数Art由公式(3)计算

式中:trd为容器最后一次检测读出的壁厚,mm;Cr,bm为容器在工作环境中的腐蚀速率,mm/a,详见API581 PART-Tables 5.7~5.11;tage为距上次检测日期的时间间隔,a;CA为腐蚀裕量,mm。

参见API581 PART-Tables 5.7~5.11,将计算得到的Art转化为压力容器外部腐蚀损伤系数。

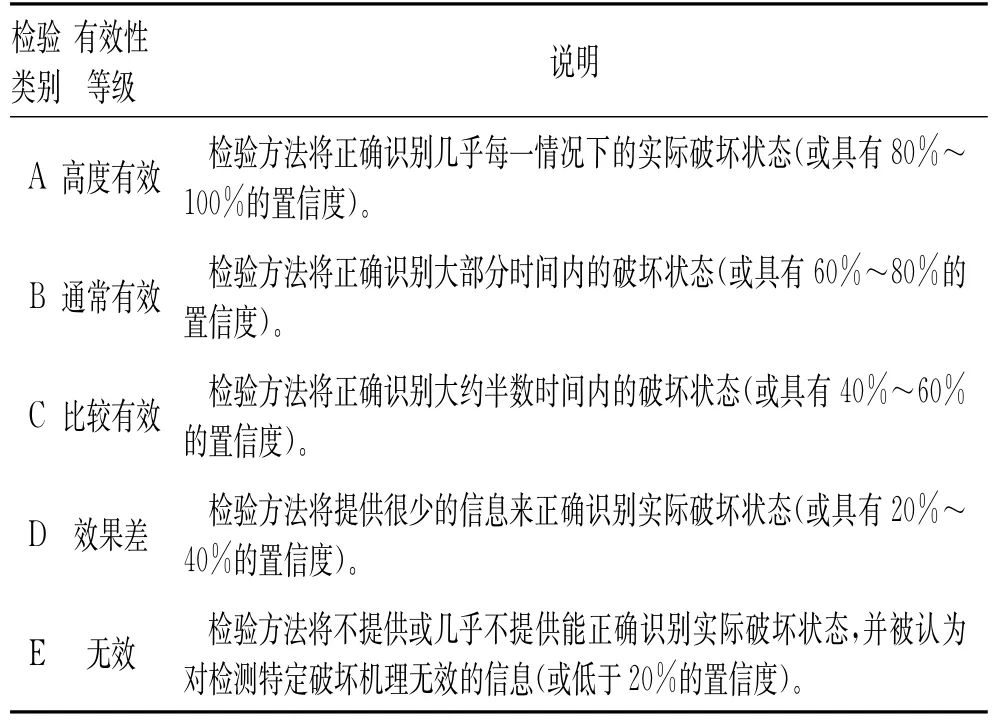

检验方法有效性的规定和分类如表1所示,且1次高一级的检验等效于2次低一级的检验,即B=2C。

表1 检验方法的有效性分类Tab.1 Validity classification of test methods

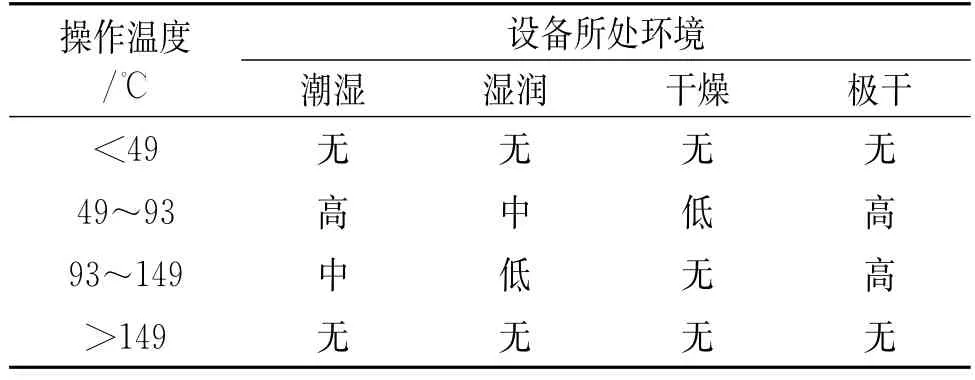

外部应力腐蚀开裂(SCC)损伤系数计算要先根据压力容器所处环境判断其氯致应力腐蚀开裂(CLSCC)敏感性,见表2,其中设备环境湿度和设备操作温度为关键参数。

表2 设备的CLSCC敏感性Tab.2 CLSCC susceptibility of device

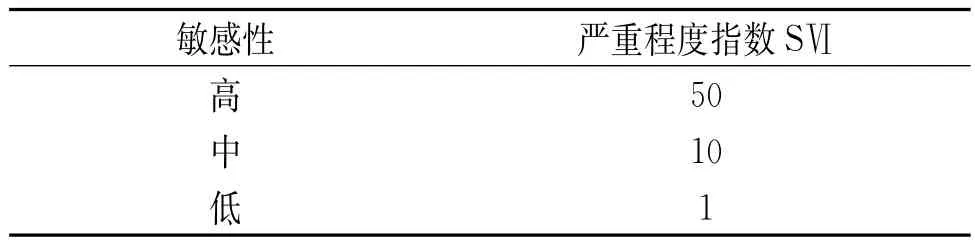

结合设备的CLSCC敏感性,通过表3确定设备在外部环境中的CLSCC严重程度指数(SⅥ)。

表3 外部环境中设备的SⅥTab.3 SⅥof the device in external environment

根据表1中设备检验次数和有效性类别,结合SⅥ值,根据API581-2008标准中PART 2部分Table 7.9~7.4,得出压力容器保温层下外部应力腐蚀损伤基础系数DfB,CUI-CLSCC。再由式(4)计算保温层下外部应力腐蚀损伤系数DfB,CUI-CLSCC。

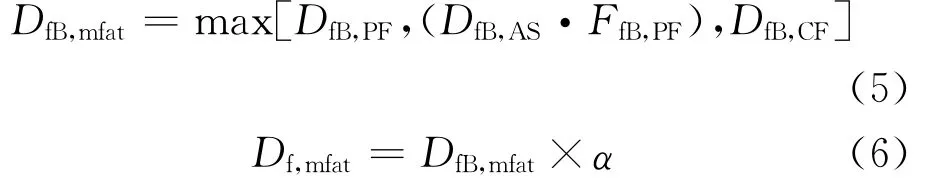

采用式(5)和(6)计算由压力容器外部所接支管振动造成的压力容器机械疲劳基础损伤系数和机械疲劳损伤系数。

式中:Df,mfat为机械疲劳损伤系数;DfB,mfat为机械疲劳基础损伤系数;DfB,PF为基于以前已经发生过的失效次数确定的早期失效基础损伤系数;DfB,AS为基于振动数量或管道中发现的噪音确定的振动基础损伤系数;FfB,AS为基于振动的间歇循环确定的调整因子;DfB,CF为基于管道50英尺(1 524 cm)范围内直接或间接连接的循环应力类型确定的周期载荷类型基准损伤系数;α为机械疲劳因子,由设备相关措施调整因子、管道复杂度和状态调整因子、支管设计或接头类型和支管直径调整因子确定。

压力容器的总体损伤系数按式(7)计算:

式中:Df-total为容器总体损伤系数;Df-gov,thin为容器总体减薄损伤系数;Df-gov,extd为容器总体外部损伤系数;Df-gov,scc为容器总的应力腐蚀开裂损伤系数。

3 失效概率计算理论

失效概率按式(8)计算

式中:Pf(t)为失效概率;gff为通用失效概率;Df(t)为损伤系数;FMS为管理系统系数。

设备通用失效概率由设备失效的统计数据得到,若统计数据不足,可参考API 581-2008标准提供的通用失效概率数据,如表4所示。

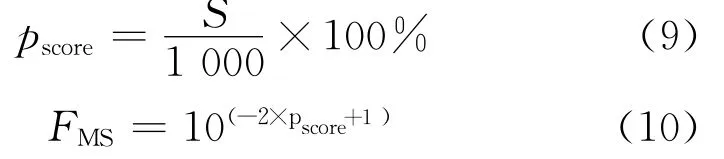

管理系统系数FMS采用调查和概率统计的方法确定。该方法由企业各部门对企业内部各大问题进行打分得到分数S,再运用式(9)、(10)转换为管理系统系数FMS。

表4 通用失效概率推荐值Tab.4 Suggested values of generic failure frequencies

4 失效经济后果计算理论

失效经济后果计算考虑以下5种因设备失效导致的直接成本:

1)设备检修或更换成本FCcmd;

2)设备失效影响区域中其他设备的破坏成本FCaffa;

3)介质泄漏和由于设备检修或更换所导致的停工成本FCprod;

4)设备失效导致的人员伤害成本FCinj;

5)环境清理成本FCenviron。

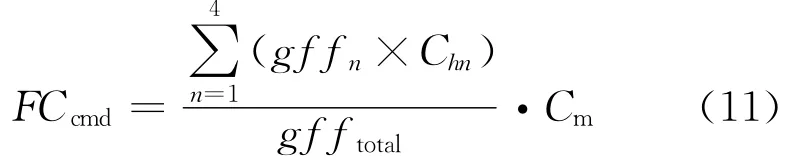

设备检修或更换成本FCcmd按式(11)计算:

式中:Chn为第n种泄漏孔导致的设备破坏成本,统计数据如 API 581-PART 3-Table5.14~5.15所示;gffn为容器第n种孔径下的通用失效概率;gfftotal为容器整体的通用失效概率;Cm为材料价格系数,统计数据如 API 581-PART-Table5.14~5.16所示。

设备检修或更换所导致的停工成本FCprod需要根据现场提供的数据确定。

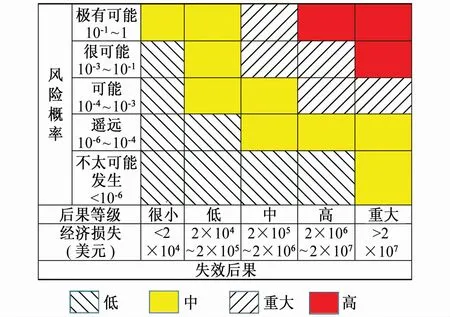

5 风险可接受矩阵

由制定的风险可接受矩阵来判断风险等级。中海油的经济风险可接受准则如图2所示。

6 工程实例

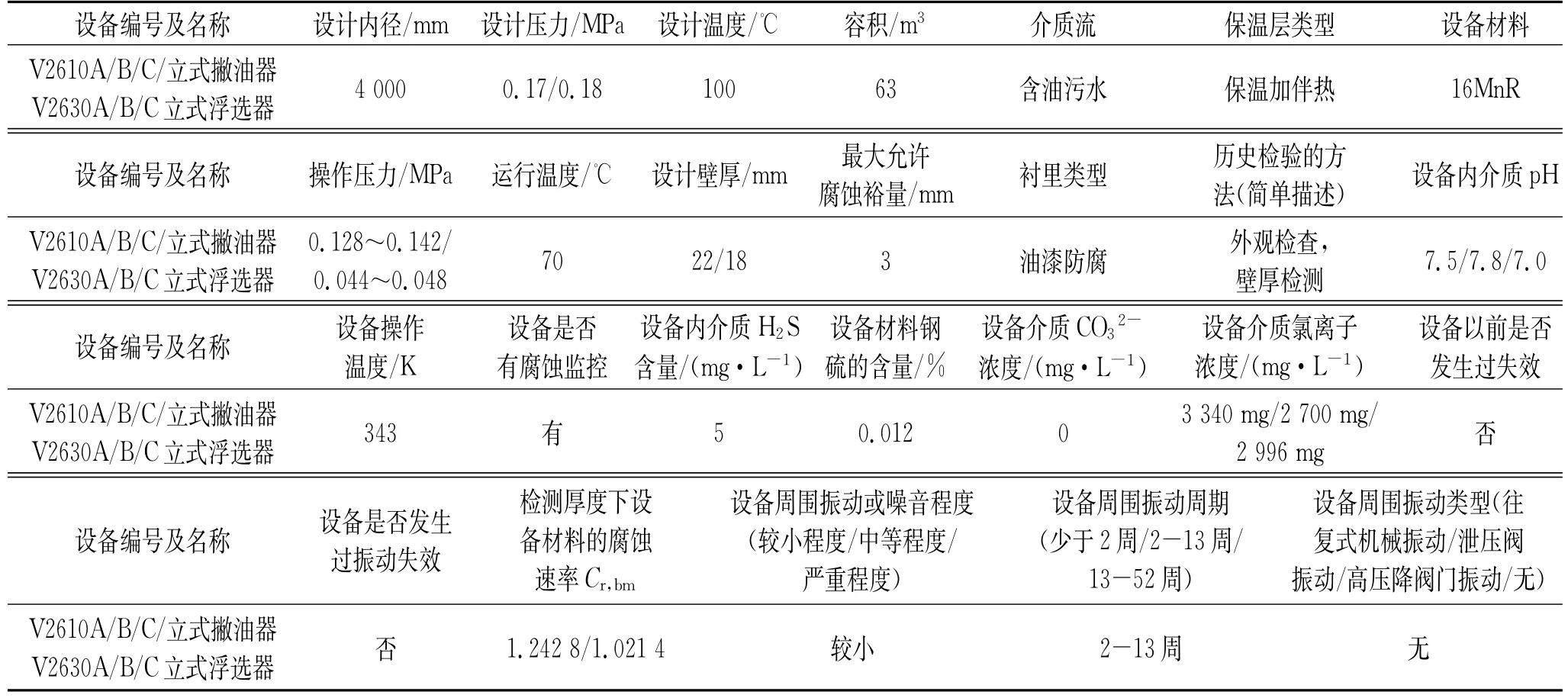

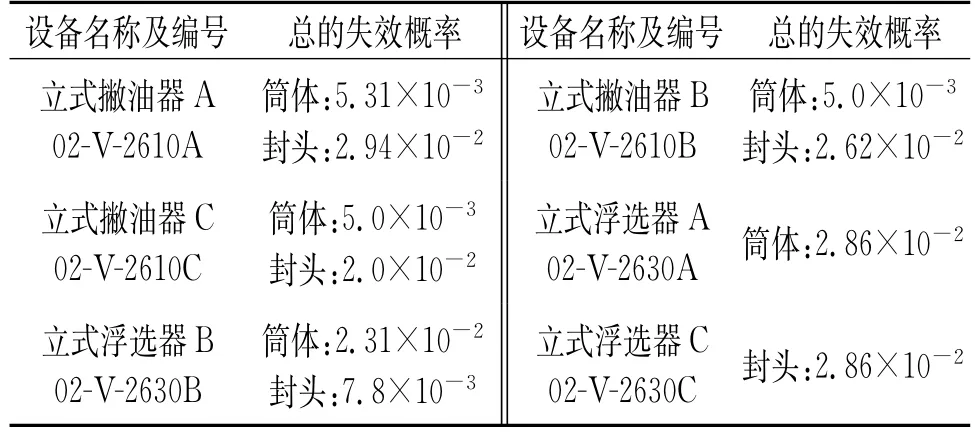

曹妃甸某海上平台三台立式撇油器(02-V-2610A/B/C)和三台立式气浮器(02-V-2630A/B/C)于2004年投用,2016年11月对压力容器进行内部检测,检测数据见表5。

压力设备的现场腐蚀情况见图3,三组压力容器的工艺参数及壁厚如表6所示。

评估时间tage=0.5 a,按上述理论公式计算三组压力容器的失效概率,结果见表7。

图2 基于经济损失失效后果的风险可接受准则Fig.2 Risk acceptance criteria based on economic loss consequences

取材料价格系数为Cm=2.6。理论计算检修或更换成本FCcmd为3.1(万美元)。

作业方表示,曹妃甸作业区油田上的三组罐中,若任一组罐损坏,只会导致油田部分生产井关停,不会导致整个油田停产,具体经济损失如下:每组罐(撇油+浮选)维修按照停产10 d考虑;产量损失按照700 m3/d计算;每桶油按60美元计算,造成的经济损失如下:设备检修或更换所导致的停工成本FCprod=264.3万美元;总经济损失267.4万美元。

7 结论

表5 立式撇油器和立式浮选器的设计及运行参数Tab.5 Design and operating parameters of vertical oil skimmers and vertical flotations

(1)基于API 581标准的腐蚀定量风险评估方法更简便且易于工程案例计算,此方法能实现对腐蚀风险的准确定量评估,适用于海上平台压力容器等静设备的腐蚀定量风险评估;

图3 压力设备发现场腐蚀情况Fig.3 On-site corrosion of pressure equipment

(2)对曹妃甸某平台压力容器进行考察和评估,结果表明腐蚀是压力容器失效的主要原因。即使设备存在严密的保温层,也可能存在严重的外部腐蚀。在对平台设备进行检验时,要定期要求业主实行拆保温层检验,防止设备由于保温层隔绝,错误判断设备的腐蚀和风险情况;

(3)采用风险可接受矩阵判定曹妃甸某平台压力容器半年后的风险等级为重大风险,建议立即采取修复措施,以防重大风险发生;

(4)现场检验时,对存在腐蚀问题的设备,可以先参照本方法进行风险评估,在业主可接受的风险准则基础上,对设备腐蚀风险等级进行判定。对低风险设备可以通过重点监控、改善设备工作环境、维护保养等措施来取代停产维修,进而更好地控制风险、降低生产成本;

(5)通过业主的风险可接受情况确定下一步检验周期对平台控制风险检验具有重要意义。下一步可以重点研究设备基于腐蚀风险确定其检验周期。

表6 三组压力容器的现场工艺参数及壁厚Tab.6 On-site process parameters and wall thicknessof three sets of pressure vessels

表7 三组压力容器的失效概率Tab.7 Failure probability of three sets of pressure vessels