发电机定冷水处理的要点与新技术的概述

孟 龙,李俊菀,王峻峰,黄万启,孙本达

(1.西安热工研究院有限公司,西安710032;2.神华国华宁东发电有限责任公司,灵武750408)

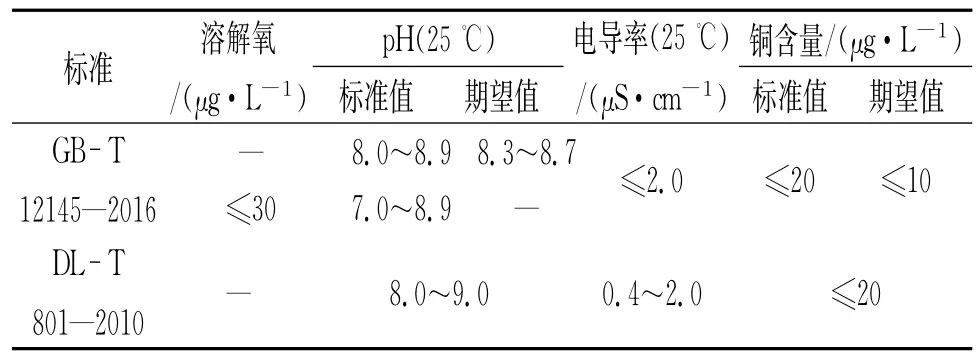

随着煤电行业“上大压小”政策的不断推进,大容量机组不断取代小容量机组,单机容量提高,发电机定子绕组的线负荷增加,定子绕组线圈的温度随之提高。由于水具有导热系数大,安全性高等优点,水冷逐渐成为发电机定子绕组冷却的主要方式。我国绝大多数超临界、超超临界机组发电机都采用“水-氢-氢”冷却方式,定子绕组采用水冷,转子及铁芯采用氢冷[1]。值得注意的是,随着机组容量的提高,发电机通水槽的高度反而逐渐降低,如300 MW定子空心铜线圈的通流截面尺寸为7.10 mm×2.09 mm,600 MW 的为3.15 mm×1.85 mm,1 000 MW的为3.15 mm×1.60 mm。随之带来的问题如下:1)水流量减小,温升增加,腐蚀产物沉积加剧;2)通流面积减少,腐蚀产物堵塞问题突出;3)发电机初始电压升高,磁场增强,腐蚀产物更易于沉积[2-3]。因此,国家及电力行业相关标准对定冷水指标的要求愈加严格,详见表1。本工作整理并分析了定冷水水质控制的要点,介绍了目前定冷水处理的主要方法并提出智能配水的方法,通过理论与实际相结合,分析了各种定冷水处理方法存在的问题,提出较为合适的方案以期指导现场运行。

1 发电机定子铜线圈腐蚀的主要影响因素

1.1 p H、溶解氧对铜线圈腐蚀的影响

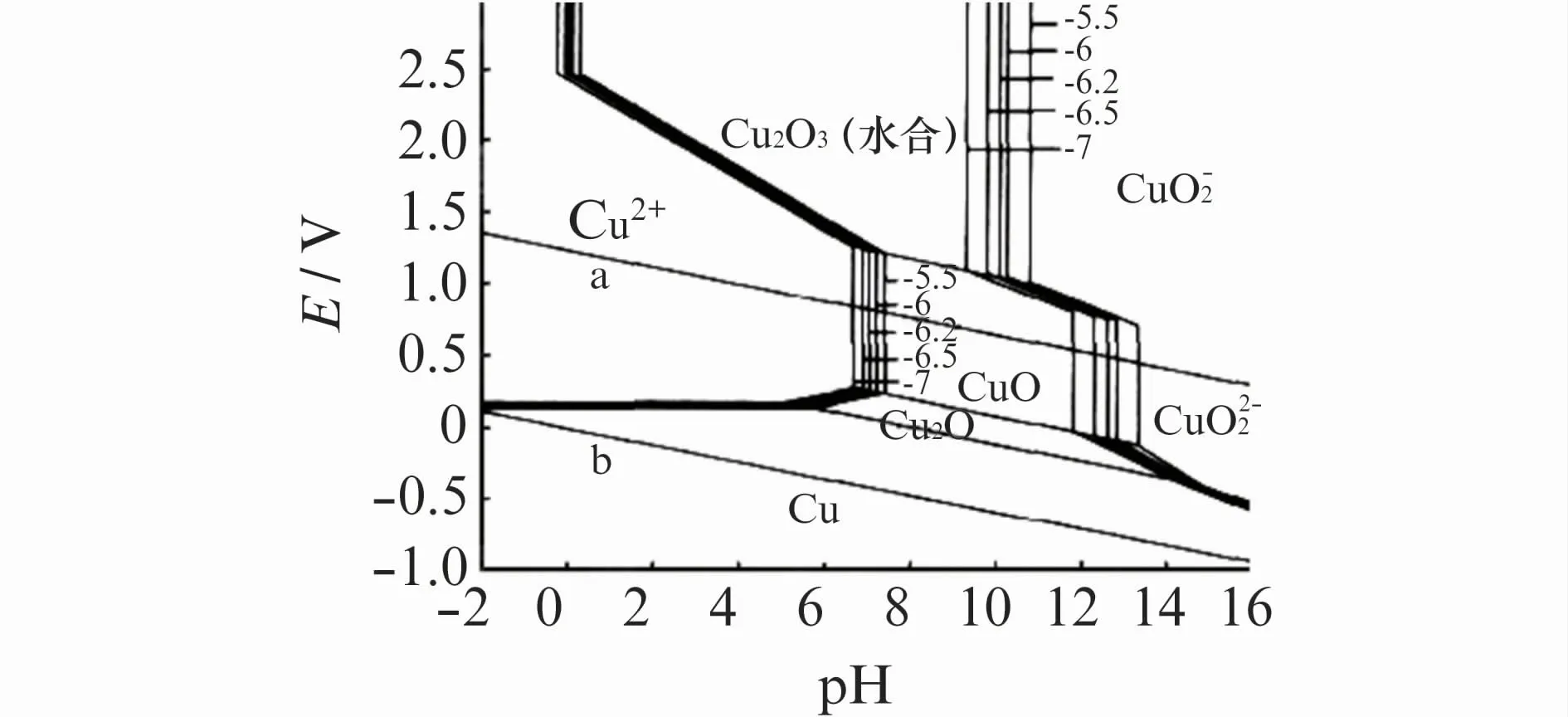

平衡计算中将溶液中铜离子浓度分别取10-5.5~10-7mol/L,绘制如图1所示Cu-H2O体系的电位-p H平衡图。由图1可见:当p H为8.0~9.0时,无论溶液中氧含量如何变化,金属铜都处于钝化状态,铜表面的氧化物能够稳定存在,对铜基体起到保护作用,这与标准的相关规定吻合。当以10-7mol/L铜作为腐蚀发生与否的界限作图时,铜稳定存在的p H为7.44~9.31,p H超出此区间,当有极少量的氧导致溶液电位升高时,铜就会进入腐蚀区。因此,标准规定p H低于8.0的定冷水,必需控制其氧含量低于30μg/L,由于定冷水需控制其电导率小于2.0μS/cm,因此定冷水的p H 通常不会大于9.0[4-5]。图2为铜的腐蚀速率与p H及溶解氧含量的关系图。由图2可见:当p H为8.3时,溶解氧含量的变化对铜腐蚀的作用已不明显,此时可以不考虑溶解氧含量的影响[2]。

表1 相关标准对定冷水水质的要求Tab.1 The requirements for stator cooling water quality in relevant standards

图1 Cu-H2 O体系的电位-p H平衡图Fig.1 Potential-p H equilibrium diagram of Cu-H2 O system

图2 铜的腐蚀速率与p H及溶解氧含量的关系Fig.2 The relationship of copper corrosion rate with p H and dissolved oxygen content

相关研究表明,提高定冷水p H至8.5~9.0,能有效抑制铜的释放,但是,如果p H控制不稳定会导致铜表面氧化膜的形态发生变化,使氧化膜迁移,且碱性条件下形成的氧化膜又比中性条件下的厚,随着铜氧化膜的迁移更易发生沉积等问题。在高氧条件下形成的氧化膜主要为CuO,在较低氧条件形成的Cu2O膜更为致密稳定。但是,无论高氧运行还是低氧运行,一定要维持氧含量的稳定,氧含量的变化会导致两种氧化物之间晶型的转变,这种变化会使氧化膜变得疏松,铜氧化物的溶出增大,不利于系统的稳定。因此,运行中应注意:保持定冷水p H的长期合格稳定,尽量减少p H发生较大的波动;无论低溶解氧运行还是高溶解氧运行,不要随意改变运行方式,维持氧含量的稳定[6-8]。

1.2 二氧化碳对电导率及铜线圈腐蚀的影响

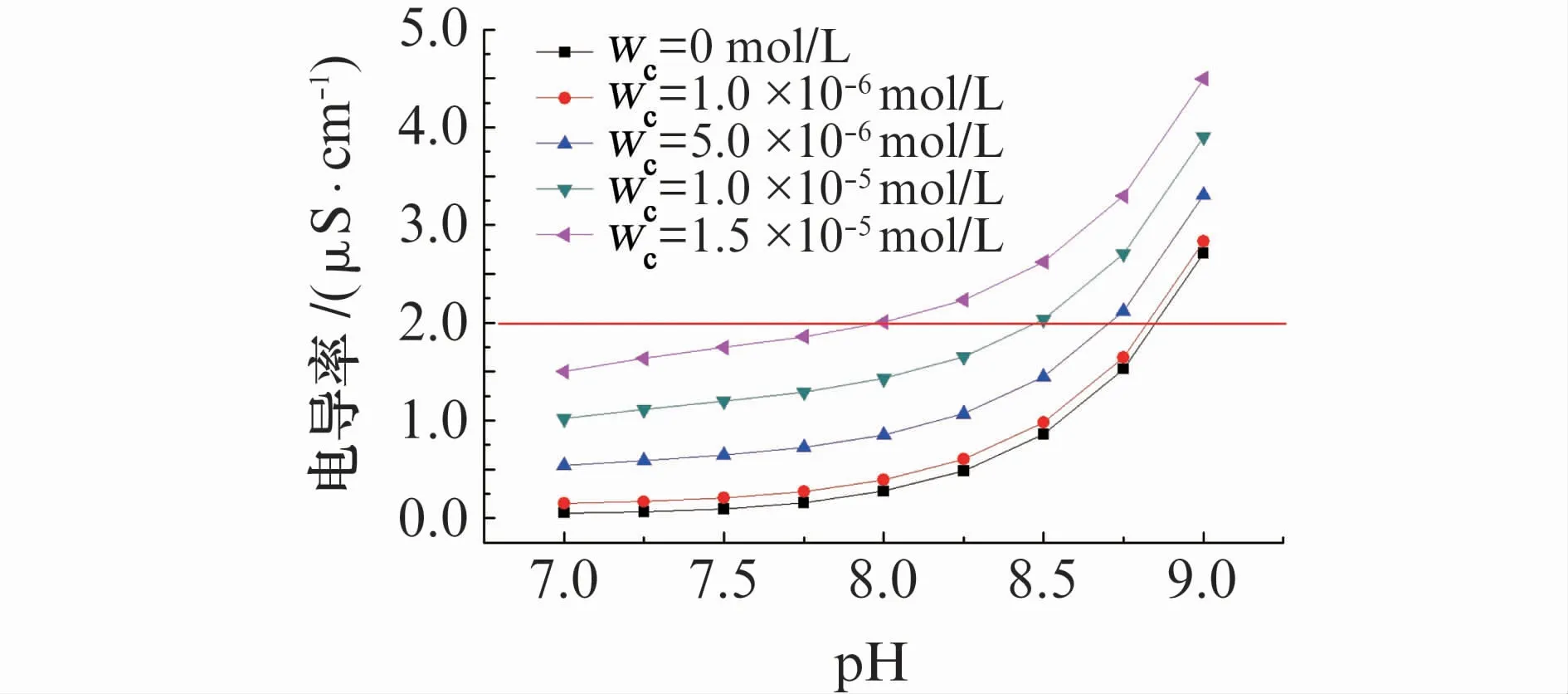

当定冷水系统在碱性条件下运行时,控制定冷水的p H为8.0~9.0能有效抑制铜的腐蚀,保证铜含量符合标准规定。在该工况下,仅需要注意控制定冷水的电导率在标准规定范围内。在维持定冷水p H不变的条件下,二氧化碳的漏入会明显增加溶液的电导率。除盐水加NH3调节p H时不同总碳浓度下电导率与p H的关系如图3所示,由图3可见:以2.0μS/cm作为定冷水电导率的上限,当溶液中的总碳浓度达到1.5×10-5mol/L,p H为8时,定冷水电导率为2.01μS/cm;当总碳浓度大于1.5×10-5mol/L,且无法保证p H大于8.0时,电导率小于2.0μS/cm。因此,维持定冷水中低二氧化碳含量对保证定冷水水质的合格有很重要的意义[6]。

图3 不同总碳浓度条件下除盐水+氨溶液电导率-p H对应关系Fig.3 The conductivity-p H correspondence of demineralized water+ammonia solution under the condition of different total carbon concentrations

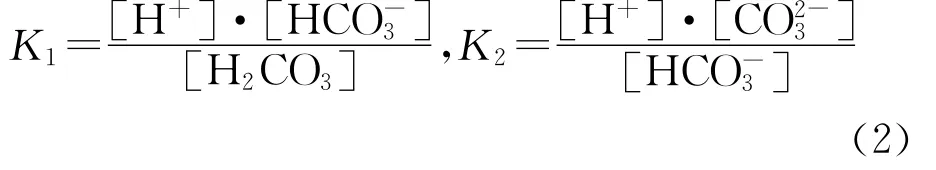

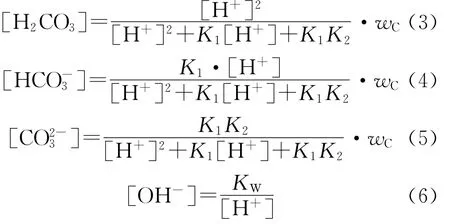

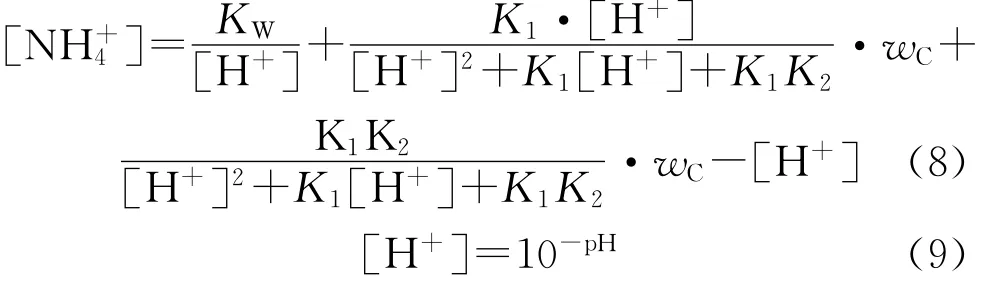

不同二氧化碳浓度条件下,除盐水加氨调节p H,电导率与p H的对应关系可按如下方式推导。

式中:wC为水中总碳含量。设25℃时H2CO3的一级、二级电离平衡常数为K1、K2,是只与温度相关的常数,

由式(1)及式(2)可得,

不同二氧化碳浓度条件下,除盐水加氨调节p H时溶液中铵离子浓度如下

将式(4)~式(6)代入其中可得

由于溶液中的离子只有H+、NH+4、OH-、HCO-3及CO2-3,因此

由此可得

已知,25℃时H2CO3的一级、二级电离平衡常数为K1=4.45×10-7、K2=4.69×10-11,水的离子积KW=1×10-14,极限摩尔电导率 ΛmH+==72.0 S·cm2/mol。将式(4)、(5)、(6)、(8)、(9)代入(11)即可得不同二氧化碳浓度条件下,除盐水加氨调节p H时,电导率与p H的对应关系,选取不同总碳含量绘图如图3所示[9]。

2 当前电厂定冷水的几种主要处理方法

2.1 加碱化剂处理法

向定冷水中加入一定量的碱性药剂,维持定冷水的p H为8~9,该种工况下铜的腐蚀速率较小,并且可以忽略氧含量的影响。但是,碱化剂的加入量通常较难精确控制,加量过小无法维持定冷水的p H合格,加量过大又会导致定冷水电导率严重超标,有时甚至达到几十μS/cm,严重影响发电机的绝缘,威胁机组的安全运行。这种方法通常还会保留H/OH型树脂小混床继续投运,旁路处理量也很难控制合适,p H波动较大且需要经常更换树脂,增加运行、检修人员的工作量[10-12]。

2.2 H/OH型树脂小混床旁路处理法

小混床中装有H型阳树脂和OH型阴树脂,处理的流量一般为内冷水流量的5%~10%,混床出水的p H一般低于7.0,铜腐蚀极为严重。这种方法能够去除水中的杂质,但是,混床出水偏酸性,且通常没有维持定冷水系统的密闭性,空气中的氧和二氧化碳进入定冷水中,定冷水水质明显不合格[10-13]。

2.3 钠型小混床旁路处理法

这种方法是将H/OH型小混床中的氢型树脂改为钠型树脂,钠型树脂与定冷水中的铜离子等交换后,释放出钠离子,氢氧型树脂与定冷水中其他的阴离子交换,释放出氢氧根离子,相当于向水中投入了氢氧化钠。这种方法对p H的提升作用与定冷水中阳离子含量密切相关,出水电导率一般不稳定且通常对定冷水p H的提升作用不明显,一般p H不超过7.8,树脂运行周期短,如果定冷水系统密封性不好则运行周期更短,通常运行较短的时间p H就会降至7.0左右,运行中需频繁更换树脂,运行、检修人员工作量大,影响机组安全稳定运行[10-13]。

2.4 加缓蚀剂法

向定冷水中加缓蚀剂以降低铜的腐蚀,铜缓蚀剂可在铜线圈内形成保护膜,防止定冷水中的介质对铜线圈造成腐蚀,常用的铜缓蚀剂有MBT和BTA等,这些物质的水溶性很差,药剂会堵塞尺寸不大的铜线槽,导致超温,因此,新的标准不推荐向定冷水加缓蚀剂调节水质[10-12,14]。

3 定冷水智能配水法

3.1 智能配水法的说明

由于以上各种定冷水处理方法均有较为明显的不足,西安热工院提出了智能配水的处理方式,定冷水智能配水法是通过设备自动调节凝结水精处理出口加氨点前、后两路来水的配比,保证经过装置混合后的补水电导率及p H在标准规定的最佳防腐蚀范围(为防止热力系统管道的腐蚀,凝结水经过精处理加氨后的p H通常在9.0以上,因此调节加氨前、后水的配比,可稳定控制定冷水p H在8.5左右)。来水均为经过精处理后的凝结水,水质优良,保证不引入定冷水系统内其他杂质离子。同时对定冷水系统进行改造,在定冷水箱与凝汽器间建立循环(凝汽器热井-凝结水精处理设备-定冷水箱-凝汽器热井),通过连续补充少量混合好的p H为8.5的水及将多出的水回收至凝汽器,可以在不考虑定冷水系统密闭的情况下,保证定冷水水质稳定在标准规定的合格范围,同时对补水进行循环回用可以不浪费水。该方法不使用小混床,不进行加药处理,不需要进行排污处理,节省了运行及检修成本[14-15]。

3.2 智能配水法在电厂的应用效果

基于智能配水法,西安热工研究院研究了专利产品(定冷水智能净化装置),装置需对定冷水系统进行改造,在凝结水精处理后和加氨前后引两路水通过人工智能设备自动配比两路水的流量,使得补水电导率维持在1.0μS/cm左右,p H维持在8.5左右,定冷水系统的排水通过定冷水箱高位溢流至水封筒进行回收。

华润某电厂1号机组于2015年9月14日11:00投运定冷水智能净化设备,电厂之前采用H/OH型树脂小混床旁路处理法,补水方式为单一的除盐水补水,定冷水p H约为6.0,系统腐蚀严重,定冷水中铜含量较高。智能净化设备投运后,定冷水的电导率逐渐稳定在1.0μS/cm左右,p H稳定在最佳防腐蚀范围(p H约为8.5),p H和电导率间的关系基本符合25℃下,高纯水加氨调节p H时的对应关系式,p H=8.566+lgSC。定冷水中的铜含量由最初的461.8μg/L降低至3μg/L以下。设备投运3 d内对定冷水水质进行连续监测,结果见表2。

表2 智能净化设备投运后的定冷水水质(1号机组)Tab.2 The quality of cooling water after the intelligent purification equipment put into operation(Unit 1)

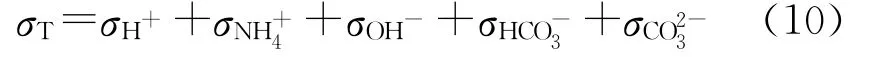

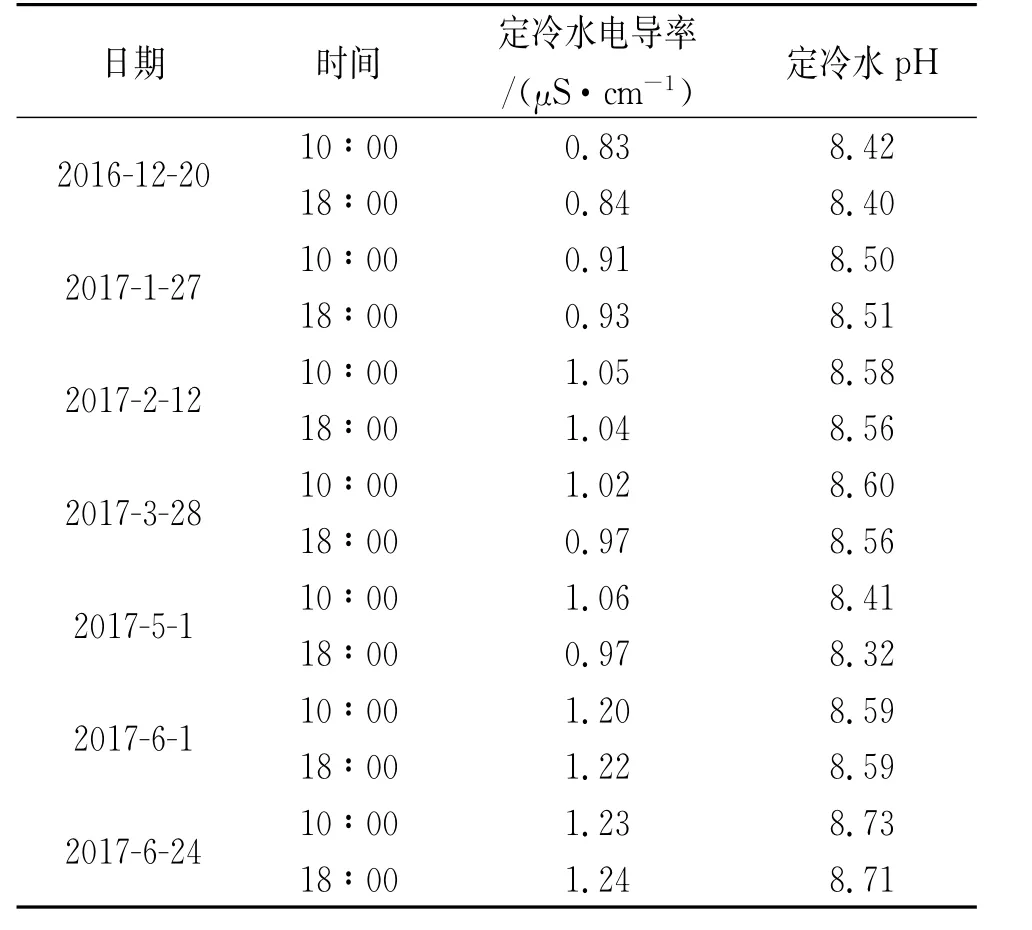

华能某电厂2号机组于2015年12月投运定冷水智能净化设备,电厂之前采用加碱化剂(NaOH)并通过小混床旁路处理的方法,由于碱化剂的加入量及旁路处理流量很难准确控制并维持平衡,电厂运行人员反映定冷水p H不稳定且经常出现加药过量、电导率超标等情况,电导率曾达到20μS/cm,严重威胁机组安全运行,此外,检修人员还反映树脂失效较快,树脂更换频繁,工作量较大。定冷水智能净化设备投运后,电厂停止向定冷水中加碱化剂,停止小混床的运行,投运后定冷水的电导率及p H长期合格稳定,电导率稳定在1.0μS/cm左右,p H稳定在最佳防腐蚀范围,定冷水中铜含量一直小于3μg/L,大大减少了运行及检修人员的工作量。设备投运1 a后对定冷水水质进行跟踪统计,结果见表3。

表3 智能净化设备投运后的定冷水水质(2号机组)Tab.3 The quality of cooling water after the intelligent purification equipment put into operation(Unit 2)

4 结束语

(1)随着机组容量的不断提高,发电机铜线圈腐蚀所带来的问题越来越显著,电厂运行应严格遵守相关标准规定的定冷水指标,把危险降到最低。

(2)机组运行期间应维持定冷水p H的长期合格及氧含量的长期稳定,减少因数据波动给运行带来的危害。

(3)应维持定冷水中的二氧化碳处于低浓度状态,二氧化碳浓度应小于1.5×10-5mol/L,保证定冷水的p H及电导率同时符合标准要求。

(4)选择定冷水的处理方法时应充分了解各种方法的优、缺点,避免给机组运行带来风险。

(5)定冷水智能配水法具有自动补水,自动循环,定冷水水质好,铜腐蚀量小等优点。设备投运后效果明显,长期运行指标稳定可靠,满足GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》及DL/T 801-2010《大型发电机内冷却水质及系统技术要求》标准中关于定冷水水质的要求。