高纯异丁烷生产工艺原料中碳三切割方案的选择

张建华,耿 强

(中国石化工程建设有限公司,北京 100101

碳四(C4)烃主要来自于炼油厂的催化裂化液化气、加氢裂化液化气、化工厂的裂解制乙烯的裂解C4以及油田气等[1]。目前我国裂解C4综合利用率较高,通过丁二烯抽提和醚化、精馏等过程分离出纯度较高的1-丁烯、2-丁烯、异丁烯等产品;而炼油厂C4利用率较低,通常只利用其中的异丁烯进行醚化生产甲基叔丁基醚,其余就作为液化气,没有生产出高附加值的产品[2]。随着C4烯烃叠合[3-4]、烷基化[5-6]技术的开发应用,炼油厂对C4的需求越来越大。

异丁烷是液化石油气(简称液化气)的主要成分之一,可以与正丁烯经过烷基化反应生成烷基化汽油,也可以过氧化后与丙烯反应,得到环氧丙烷和叔丁基醇,叔丁基醇可以脱水生成异丁烯,也可以与甲醇反应,生成甲基叔丁基醚[7]。

为了充分利用C4资源,对液化气进行综合利用,中国石油化工股份有限公司(简称中国石化)开发了用液化气生产高纯异丁烷的技术,并在中国石化金陵分公司成功应用。主要工艺为乙腈萃取与一段加氢生产高纯异丁烷,同时副产丁烯用于生产丁二烯的耦合工艺。由于采用萃取加氢耦合工艺,装置的原料组成以及前段原料组分分割对后段的加氢系统不可避免产生连带作用,对装置的投资、能耗、分离效果均会产生影响。本课题主要通过分析原料中C3的含量对高纯异丁烷生产工艺的影响,通过模拟优化C3切割塔工艺参数,选择并优化工艺流程。

1 高纯异丁烷生产工艺流程

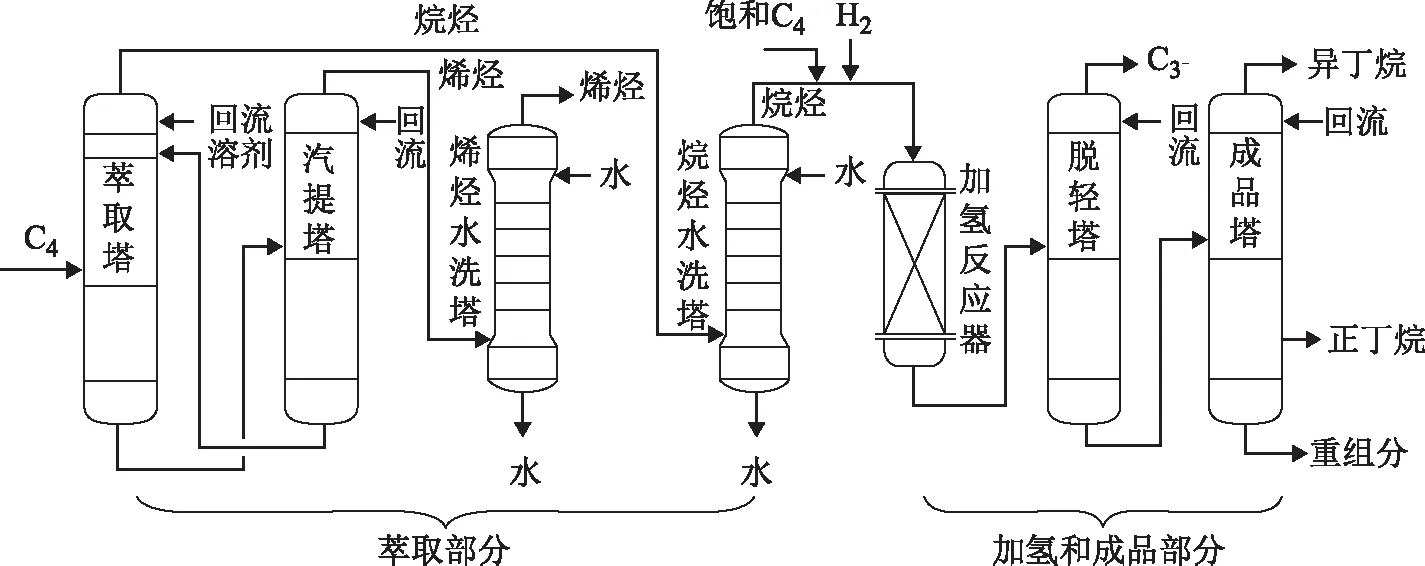

高纯异丁烷生产装置包括C4萃取精馏、加氢和精制3个单元,其流程示意见图1。

图1 高纯异丁烷生产工艺流程示意

萃取精馏将原料液化气中的烯烃资源抽提出来送出界外作为商品出售,抽余烷烃和低烯烃含量C4一起进入加氢单元。加氢单元主要有两个功能:一是把C4中少量不饱和烯烃加氢成为饱和烃,使烯烃质量分数低于50 μg/g;二是脱除硫和氮,使C4中硫质量分数低于0.5 μg/g,以满足下游用户要求。加氢后的C4先经过脱轻塔除去液化气中所含的C3及比C3轻的组分(C3-),再进行精制,得到高纯异丁烷产品。在异丁烷成品塔中,高纯异丁烷产品从塔顶分出,正丁烷从塔的下部侧线抽出,C5重组分从塔釜采出。实际运行中,C4中的烯烃含量和硫含量均达到设计要求,其中烯烃质量分数小于10 μg/g。

该工艺是根据原料中C3质量分数为11%的基础上开发的,在实际开工后发现原料中C3含量随着原料来源的变化存在很大差异,原料中的C3含量增加,系统负荷相应增加。为了能使高纯异丁烷生产工艺对原料组成变化有更好的适应性,需要研究原料中C3含量的波动对高纯异丁烷生产工艺(主要是对脱轻塔及加氢单元)产生的影响。

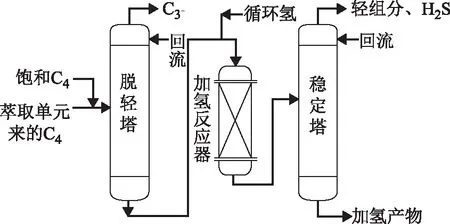

2 原料组成

C4原料的来源广泛,原开发的萃取加氢工艺主要针对炼油厂的C4馏分,其正丁烷与异丁烷含量较高而C3含量较低[4]。表1为实际装置的原料来源及组成。由表1可见,原料来源多达9种,C3质量分数范围为0~39.1%,与原设计值相差较大。

表1 原料来源及组成 w,%

3 C3切割方式

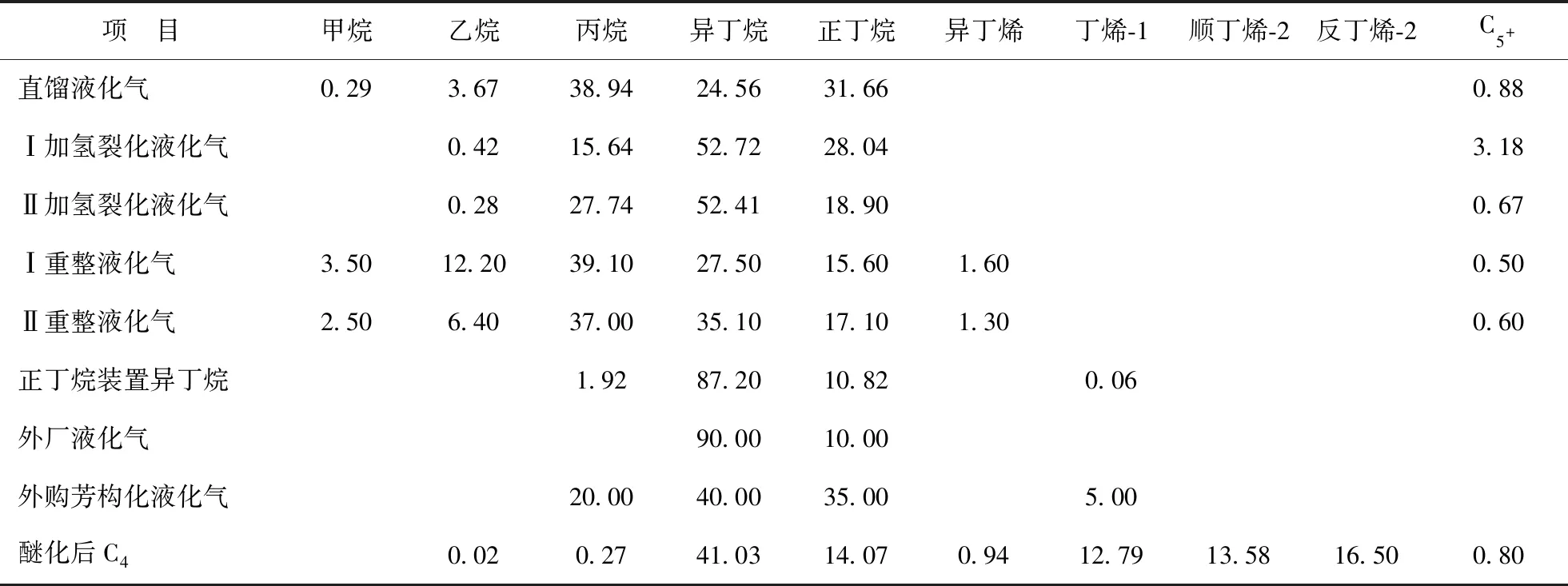

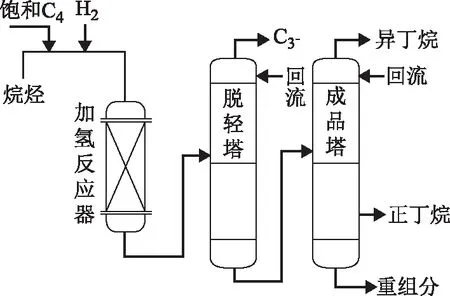

C3切割分离工艺流程设计了两种方案,一种为后切割C3工艺(方案1),其流程示意见图2,所有烷烃经过加氢反应器后进入脱轻塔脱除C3;另一种为前段切割C3工艺(方案2),其流程示意见图3,烷烃首先经过脱轻塔脱除C3再进入加氢反应器,后续连接的稳定塔主要用于脱除H2S。

图2 方案1流程示意

方案2采用了两个塔,蒸汽消耗量较大,但由于提前脱除了C3,加氢反应器内的C4分压会提高,因此反应器的压力会降低,相应压缩机功率会下降,用电量降低。同时由于提前脱除C3,可提高催化剂的选择性,使得烯烃质量分数更容易降到50 μg/g以下。

图3 方案2流程示意

4 C3含量对能耗的影响

为了分析两种切割方案对能耗的影响,并使其具有可比性,按以下原则进行模拟:①C3的损失率保持一致;②氢油体积比维持200;③氢气分压为2.55 MPa;④均在塔操作条件优化后进行对比;⑤为了简化计算,不考虑进料中C3以下轻组分及C4以上重组分;⑥产品量保持一致,也就是只有进料中的C3含量发生变化。

对6个C3质量分数梯度(10%,15%,20%,25%,30%,35%)的进料分别采用两种不同工艺流程,分析冷凝器、冷却器、再沸器以及氢气循环压缩机的能耗。

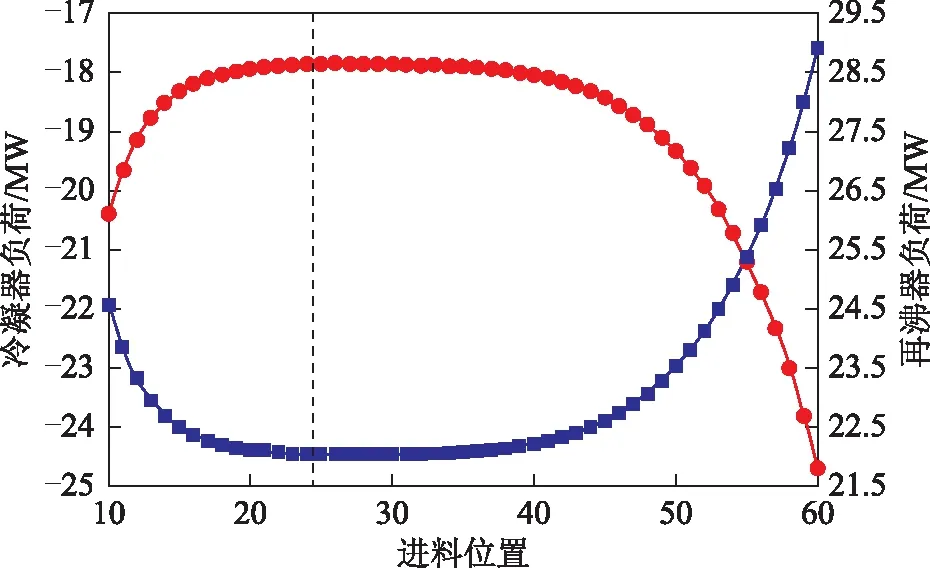

4.1 C3切割塔模拟优化

以进料中C3质量分数为35%、采用后切割C3工艺为例,通过Aspen模拟软件对C3切割塔进行模拟,并优化进料板位置、理论塔板数和回流量。当理论板数为80时,根据Aspen灵敏度分析进料位置(第10~60块塔板)对冷凝器与再沸器负荷的影响,结果如图4所示。由图4可知,当进料位置在第24块塔板时,再沸器与冷凝器负荷最低。

图4 不同进料位置冷凝器与再沸器负荷曲线●—冷凝器负荷; ■—再沸器负荷

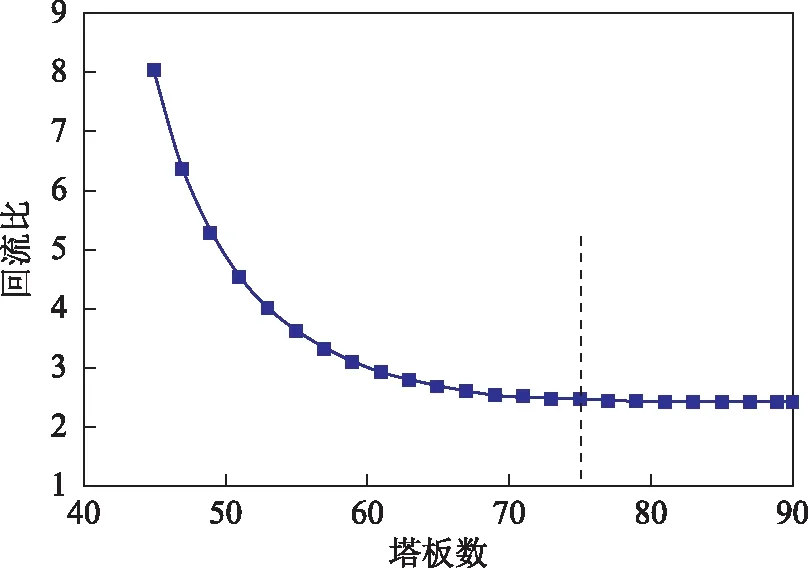

在理论板数发生改变时,可以认为进料位置与理论板数的比值是个定值,并据此进行回流比与理论板数灵敏度分析,结果如图5所示。由图5可见,当理论板数为75时,最小回流比为2.43。同理,对不同C3浓度的进料及不同方案的塔进行模拟优化,达到最优值时进行方案比选,在同样的基准下对比不同方案的优缺点。

图5 回流比与理论塔板数的关系

4.2 两种方案C3切割塔能耗对比

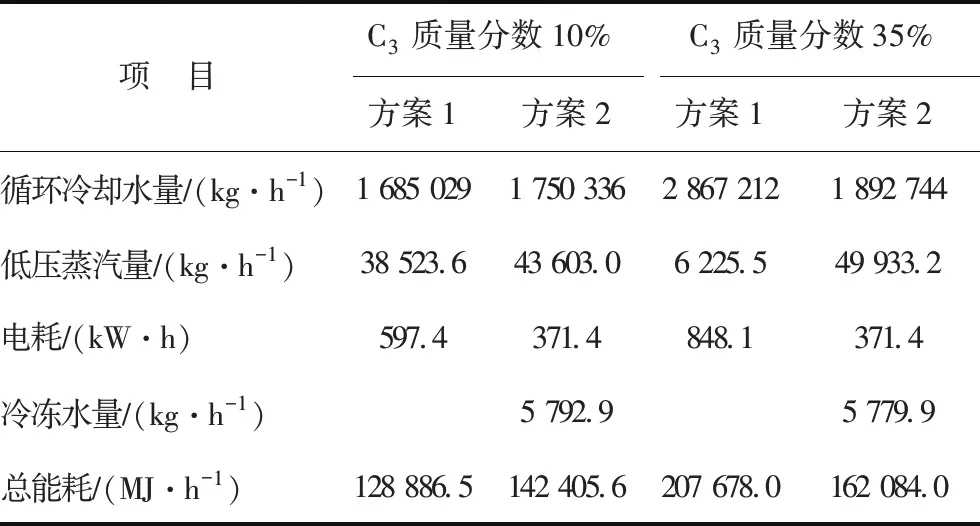

为了能够更加清晰对比两种切割方案的能耗,将不同方案的循环水、低压蒸汽、冷冻水以及压缩机用电统一折合,分别计算进料中C3质量分数为10%和35%时方案1和方案2的能耗,结果见表2。

表2 不同切割方案工艺能耗对比

由表2可见,当进料中C3质量分数为10%时,方案1能耗较低,即后切割C3工艺较为节能。但实际上,两种方案对于脱轻塔的循环冷却水、低压蒸汽消耗差距并不明显,能耗的差异主要是因为方案2中需要在稳定塔增加一部分低压蒸汽和冷冻水。对于方案1,在氢气分压不变、氢油比不变的条件下,由于存在C3,因此加氢系统的压力增加了0.52 MPa,虽然对于设备和管道的投资有一定影响,但是相对于能耗而言这部分影响不大。综上,在C3含量较低时,方案1较优。

当进料中C3质量分数为35%时,方案2能耗较低,即前段切割C3工艺较为节能。虽然C3切割塔蒸汽能耗升高,稳定塔也有一部分冷冻水消耗,但压缩机负荷降低,同时稳定塔负荷减小,综合起来比单个C3切割塔要节能。另外方案2的加氢系统压力较低,设备和管线的投资相对减少。而且由于提前脱除C3,可提高加氢催化剂的选择性,使得烯烃含量更容易降低。综上,在C3含量较高时,方案2较优。

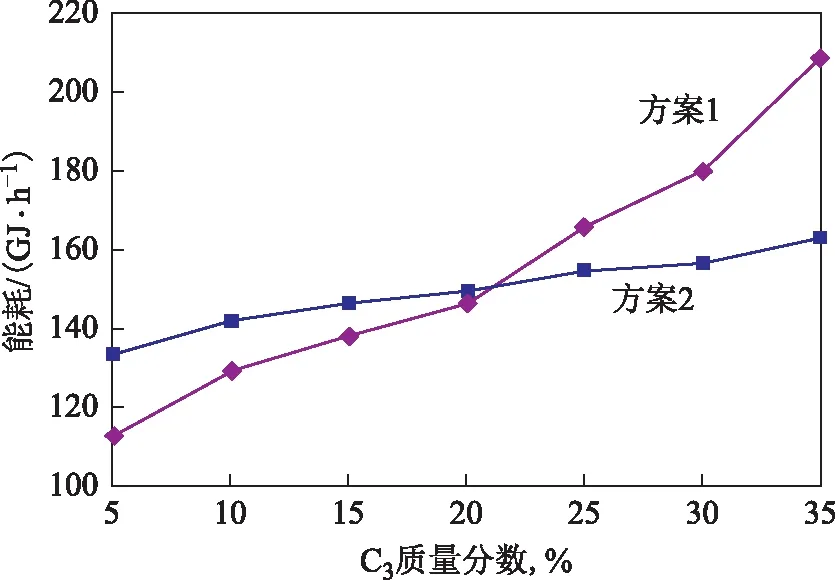

4.3 两种方案选择节点

根据上面的分析可知,当C3含量较高时宜采用方案2进行分离,当C3含量较低时宜采用方案1进行分离。为了能够找到合适的节点,分别对进料中C3质量分数为10%,15%,20%,25%,30%,35%的情况分析,绘制能耗曲线见图6。由图6可见,随着C3含量的增加,方案1能耗急剧增加,方案2虽然能耗起点较高但是增长缓慢,当C3质量分数达到22%左右时成为两个方案曲线的拐点。考虑加氢系统压力的影响,建议当C3质量分数达到20%时,选择采用方案2,即前段切割C3工艺。

图6 进料C3含量对两种方案能耗的影响

5 结 论

在液化气生产高纯异丁烷工艺的基础上,分析与探讨了进料中C3含量对工艺流程的影响,结果表明C3含量对装置能耗、加氢系统压力与反应性能均有影响。后切割C3工艺适合C3含量较低的原料,前段切割C3工艺适合C3含量较高的原料,选择的节点在C3质量分数20%左右。