异型烟分拣效率的提升与改进对策探析

文/王 旗

2016年某地新建半自动异型烟分拣线一条,根据分拣业务需求和工艺方案,采用裹膜包装线上合单的方式,对细支、异型烟(含中支烟)进行分拣,设计分拣线效率大于7500条/h,满足年分拣82个品规,日最大分拣65个品规的要求。2019年,经过三年的市场调整,设备投入使用时,该地区细支烟、异型烟品规已多达120余种,异型烟品牌结构占比近60%,量比占30%。由于品牌结构的变化较快,调试使用初期,采用单出口包装方式时,实际分拣效率为2500条/h左右;当采用双出口包装方式时,实际分拣效率也仅为3000~4000条/h左右,与原设计值偏差较大,对卷烟物流业务的人员配置、及时配送和运行保障带来严重的影响,其分拣效率急需进一步提升。

一、分拣工艺方案

原方案对于分拣品规和数量进行ABC分类,确定分拣策略,配置相应设备。将销量较大品规的定为A类,将中、小销量品规定为B类,其中分拣量占总量 56.67%的前4个品规的卷烟(其中三个品规为细支烟,一个品规为异型烟),配置4个通道式分发机进行分拣;对于B类、部分C类品规,占总分拣量43.33%,因其分拣品规数较多,分别配置40个立式烟仓分拣细支烟,配置20台可调式立式烟仓分拣中支烟,对其他C类及不规则卷烟,采用虚拟烟仓技术、以人工方式进行分拣。在包装环节,对细支卷烟与非细支卷烟(中短支+异型)分别采用不同的包装和叠烟方式,经过两次合单,一次包装方式,完成一个卷烟零售订单任务的分拣工作。

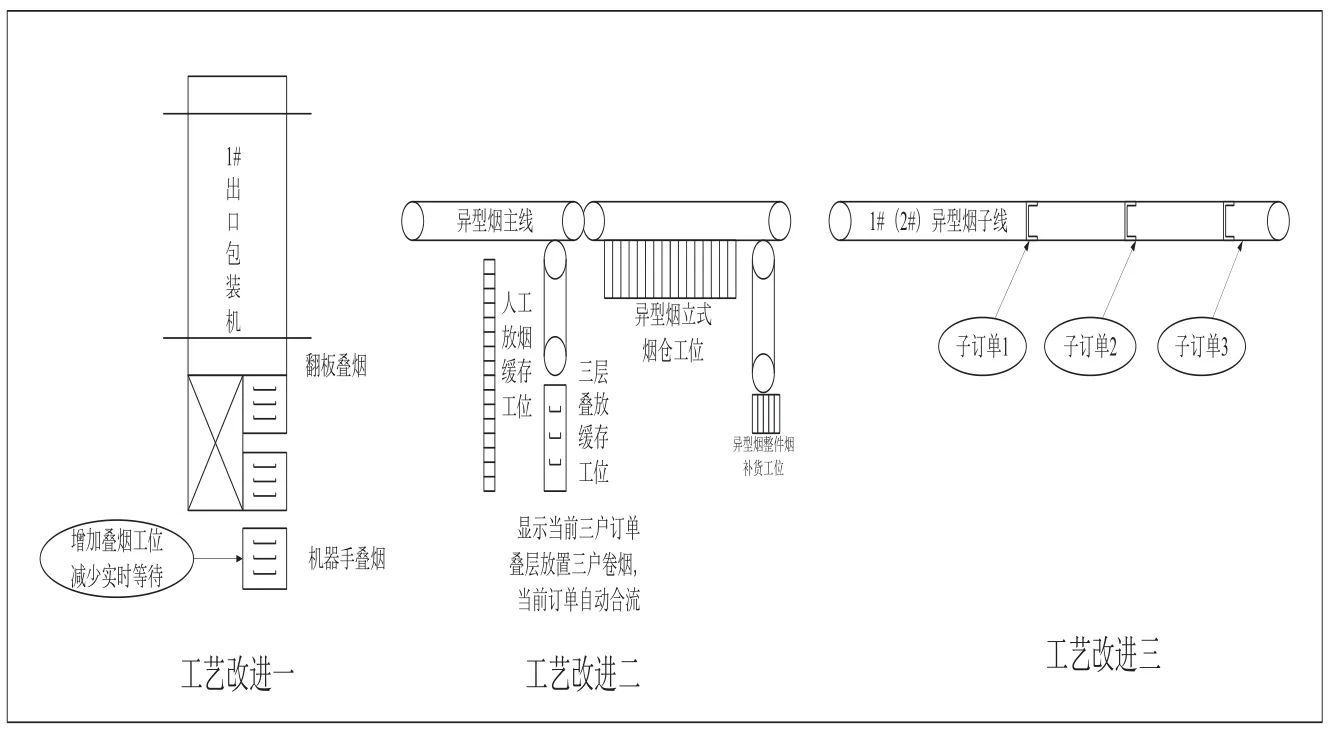

工艺方案图,如图1。

二、效率分析及问题汇总

1.分拣效率实测

对2018年下半年以来数据进行分析,户均订单为18条,查设备技术参数,单烟仓拨打时间约为0.4秒/次。实测订单间隔为3秒,每订单条烟间隔约为0.4秒,每订单时间为7.2秒,即实际户均订单时长约为10秒(订单长度+订单间隔=7.2+3=10.2秒,按10秒计),即细支烟理论分拣效率为6480条/h(6订单/分钟×18条/订单×60分钟=6480条)。实测异型烟人工抓取工位单人作业分拣效率为900~1000条/h,机器手单次循环作业约为1秒,其理论作业效率为3600条/h,完全能够满足人工单人放烟的效率要求。因此,理论上,其合单前最大分拣效率应可以达到7500条左右,但由于受订单不均匀、合单等待、出口包装故障、机器手抓取故障等问题,整线分拣效率较低,线上合单后的实际分拣效率与理论值偏差较大。

2.问题汇总分析

经过一段时间的运行测试和观察,针对分拣效率不高的问题,对现有分拣线从工艺方案、出烟顺序、控制程序、单机设备、运行操作等问题进行全面分析和研究,汇总如下:

(1)细支烟和中支烟品规的变化数量增加较多,原设计立式烟仓配置数量不足,受订单结构影响,细支烟分拣线主线效率不能满足后端包装机出口的分拣要求,常出现缺烟现象。

(2)短支及特异型烟品规数量增加较多,致使虚拟烟仓人工放烟工位需处理品规较多,手工作业量较大,品规更换频繁。

(3)虚拟烟仓工位人工放烟处看板只显示当前实时任务,人工根据信息提示手工实时放烟,无后续任务显示,无物理缓存工位,人工放烟的速度远低于输送带输送速度,导致异型烟主线因合单等待而停机,严重影响第一次合单效率。

(4)品规排道不合理,部分时段在销品规较大的卷烟出烟顺序靠后,调整操作不便。

(5)包装设备子线入口段无缓存,其输送速度慢且线路长,当包装设备或抓取设备故障时,造成1#、2#的A入口段、B入口段堵烟,导致主线频繁停机,子线上频繁缺烟。

(6)异型烟主线接子线段为摆动机构,其启停控制与后端1#、2#子线连动,导致人工放烟时,摆动输送机与1#、2#异型烟子线接口段均停机,使1#、2#包装机的A、B入口段缺烟。

(7)部分被拨打出的条烟,在出烟后的输送带上及弯道输送部分的频繁出现斜烟和直烟,导致包装设备和抓取设备无法正常工作,故障停机较多。

(8)机器手合单工位为实时合单,无缓存工位,合单等待时间较多,极大影响第二次合单分拣效率。

(9)订单采用A-B-A-B的分拣方式,在单主线双出口包装方式作业模式下,当一台包装机出口堵烟,由于累积效应,前端主线会因堵烟而停机,经过十几秒的等待,另一包装机出口因缺烟而无法分拣,由此造成双出口包装作业方式与单出口包装作业方式效率提升不明显。

(10)工序衔接不紧密,分拣作业过程补货较长或不连续,分拣作业时出现缺烟。

(11)人员操作不熟练,处理故障或更换物料时间较长。

图1:工艺方案图

方案调整与改进

针对以上问题,提出以下对策及措施。

1.改进工艺方案

(1)增加虚拟烟仓人工工位信息提示,能显示后续一至二户任务的信息,便于提前备货。

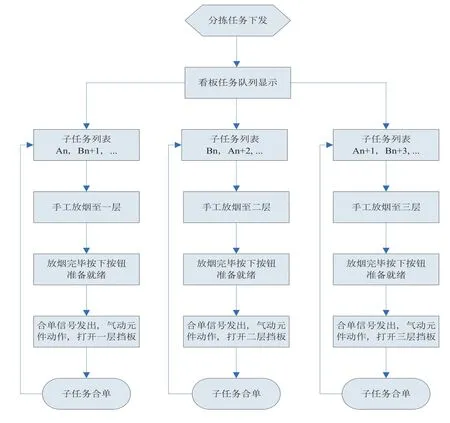

(2)增加虚拟烟仓人工放烟的缓存工位,优化第一次合单流程。将人工放烟工位加装三层卷烟实物工位,每层可放置一户订单当前任务数量的卷烟,人工操作时只需根据信息提示将将当前需合流的卷烟放在对应层缓存工位上,由电控系统进行控制,进行自动合流处理,提高分拣效率。

(3)增加机械手的合单缓存工位,优化第二次合单流程。将合单工作和抓取工位分开,增加预合单工位,杜绝实时抓取时等待合单,减少实时抓取卷烟的合单工作影响出口包装效率。

(5)采用挡板或分段差速皮带进行订单控制,防止出现A、B入口段皮带堵烟时前段子线停机,减少包装机异型烟入口处的堵烟等待时间,缩短合单等待,及时校正包装入口处烟姿,降低包装设备停机故障。

(6)品规变化和调整较快,后期考虑适当增加一组立式烟仓。

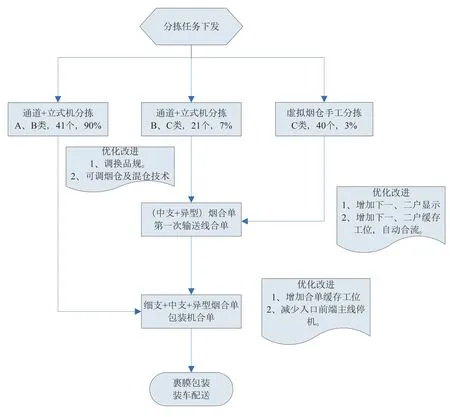

改进工艺方案及流程图,如图2~4。其中,异型烟合单优化改进方案,如图2;异型烟分拣合单优化流程,如图3;虚拟烟仓人工放烟控制流程图,如图4。

2.调整品牌结构

根据品规的变化,对订单数据进行再次分析后,作如下调整:

(1)调整出烟顺序,将个别订单量较大的卷烟放在订单的前段,减少下一个品规卷烟出烟的等待时间。

(2)采用混仓技术,提高烟仓的利用率。由于品规的增加较大,原设计烟仓已无法满足现在的分拣需求,留出个别烟仓道进行混仓使用,使其能分拣二至三个品规,同时对部分需求再开发,增加显示屏更换品规的显示,减少纯手工分拣量。

3.改进补货策略,缩短工序衔接

本项目为工商一体建设,仓储出库业务有外地调拨和本地分拣两种,其订单接收和作业班次的不同步,备货准备时间较长,工艺衔接不畅,直接影响工作效率。对此改进补货策略:

对于那些经常迟到的人来说,他们一方面总是让别人等待自己,另一方面自己却讨厌等待,而我就是其中之一。因此,我决定率先来到位于意大利和斯洛文尼亚两国接壤之处的帕尔马诺瓦(Palmanova)。在这里,我用这段难得的独处时光为这辆迈凯伦720S进行了一次彻底的清洗。

(1)采用多批量、小批次补货,确保补货不间断。

(2)改进补货策略,考虑一定的损耗,形成当日备货,次日分拣的备货模式,按所需数量的1.2~1.5倍补货,确保分拣要料充足而连续。

(3)实行分拣优先,加强出库业务对补货业务的实时支持。

4.优化控制逻辑

针对堵烟导致的子线及主线顺序停机问题、包装机出口故障相互影响的问题,双出口工作效率不高的问题,采取以下改进措施:

(1)修改控制程序,缩短订单间隔和条烟间隔,减少无效的时间消耗。

(2)调节控制1#、2#异型烟子线输送带变频器频率,由40%调整至90%,提高输送带速度和分拣效率,原有频率的设置主要为防前段输送线堆烟而造成机器手无法抓烟。实测发现,入口段进烟量较少,极少出现异型烟子线的堆烟现象。

(3)调节异型烟主线摆动段与后段接口段的控制逻辑,解除与前段人工放烟处的联动控制。当光电传感器检测到摆动段在下部位置时,上部子线前段接口段可以启动,反之亦然,以减少子线停机。

图2:异型烟合单优化改进方案

图3:异型烟分拣合单优化流程

5.调整单机设备

(1)原有单机烟仓宽度的可调量较小,调节不便,难以做到简易调节,柔性差,现做如下调整:

①调整出烟拨打设备,确保烟姿正确,减少漏打码故障。增加输送过程的烟姿调整装置,减少包装故障出错率。

②采用宽度和深度能手动可调的立式烟仓,以便于品牌更换方便。目前的烟仓调整需要专业人员用工具进行调整。

(2)原有通道机宽度的可调量小,柔性差,做如下调整:

①调整输送装置与两侧护栏导向机构分离,便于根据条烟尺寸调整宽度。

②调整通道机挡板机构,做到内侧宽度和每条烟的挡板位置可调,便于更换品规时,精确调整单调出烟精度。

③在输送线上增加烟姿校正装置,减少斜烟现象,降低包装设备故障。烟姿校正装置可采用无动力装置或有动力装置,无动力装置可采用门帘式或挡杆式,依靠门帘的自重或挡杆弹簧产生的阻力调整烟姿,有动力装置可采用挡板式或挡杆式,用气动元件控制其动作,根据订单时长定时进行开启或关闭动作,通过烟的自动堆挤来校正烟姿。

6.根据销量大小,调整业务模式

受订单结构的影响,现阶段作业时,双出口效率约为5000条/h左右,为解决主要矛盾,可相应策略调整业务模式:即在高峰时段,采用线下合单,将1#(2#)出口包装细支烟,采用翻板叶片进行叠烟,2#(1#)出口包装异型烟,采用机器手进行叠烟,其分拣效率能达到8000条/h以上,能够满足高峰时段突增的分拣业务需求;在平峰时段,恢复线上合单,以降低物耗。为此做以下调整:

(1)在分拣系统中增加业务切换功能,将每一个分拣任务分别拆分为细支烟和异型烟进行分拣。

(2)适时调整配送票据信息。线下合单时,对配送票据的信息做适当修改,其信息应包含细支烟和异型烟数量,以便于配送人员方便准确地进行配送合单。

图4:虚拟烟仓人工放烟控制流程图

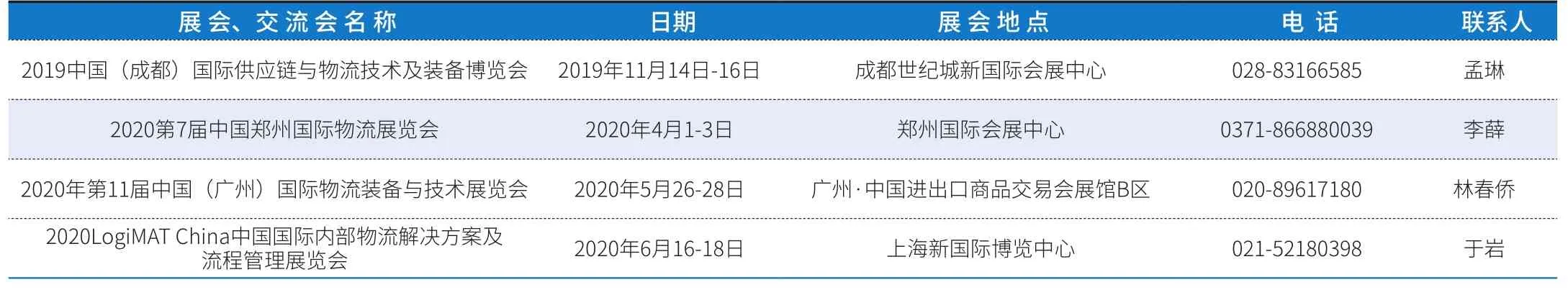

本刊重点关注的物流展会

7.提高业务运行能力

新的半自动分拣设备的投入使用,对业务运行能力提出了更高要求:

(1)做到精心操作和全面维护系统和设备。

(2)加强培训,提高人员的设备操作和维护能力。

(3)提高业务运行管理水平。在不同时段,不同业务模式时,运行管理人员可方便快速进行模式切换。

四、结论与展望

根据以上对策,经过对部分软硬件进行调整和改进,异型烟的分拣效率提高了40%,达到5000~6000条/h,并且仍在不断提升中。

综上所述,异型烟分拣效率的提升主要在于选择合适的工艺方案,配置灵活的工艺设备,采取最优的控制方式,减少无效的等待时间(主要为实时合单等待)。目前,由于卷烟订单的分散化、品规的多样化、需求的个性化等发展趋势,使得异型烟分拣工作在卷烟物流分拣业务中的作用越来越重要,各地烟草物流业务都面临着如何提高异型烟的分拣效率、满足业务需求、降低劳动强度、缩短作业时间、减少人工成本等问题。现阶段,随着业务变化,按照行业要求,各地异型烟分拣线的建设和改造工作也在不同程度地进行,作为物流建设者和使用者,选择合适的工艺方案,如何进一步提升异型烟分拣效率就具有一定现实意义,也是今后一段时间卷烟物流业务所努力的目标。