斯太尔摩线风道结构影响风冷的数值模拟

王晓晨 罗志俊 徐士新

(1.首钢集团有限公司技术研究院,北京 100043; 2.绿色可循环钢铁流程北京市重点实验室,北京 100043 )

线材高速轧后的风冷是产品质量控制的重要手段之一,它对线材的内部组织、力学性能以及通条性能有重要的影响。在斯太尔摩风冷线上,风冷效果受风机结构和产线布置的影响,不同规格散卷的各个位置在每个控冷段的冷速都不同。散卷冷却均匀性的前提是风冷强度在横向上合理分配,在纵向上均匀分布。目前,关于斯太尔摩风冷线风冷模型的研究报道较多[1- 7],但这些模型仅关注搭接点温度,对同圈温度和整体冷却的调控尚为空白,且还忽略了风机、出风口、风道的布置和结构等对风冷的影响。风场不均匀引起的斯太尔摩线控冷能力差的问题仍有待解决。本文针对国内常见的几种斯太尔摩线,仿真模拟了风速和流场,按照专线专用的设计方向,针对产线特点优化了风道结构、风量和佳灵角度等,从而达到了优化工艺、提高产品质量等目的。

1 风场模型

目前常见的风机布置形式主要有倾斜和竖直两种,两种布置方式各有特点,需要匹配不同的出风口结构,以达到最优的风冷效果。

1.1 风机布置形式

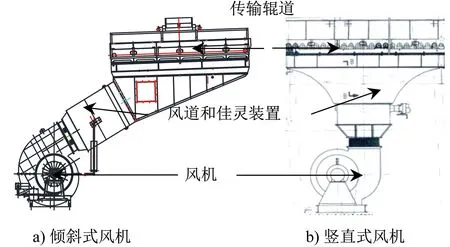

倾斜和竖直布置的风机,其风道和出风的方向与盘条传送辊道分别呈倾斜和垂直角度,如图1所示。

图1 风机布置及传送辊道出风口Fig.1 Arrangement of fans and fan roller outlet

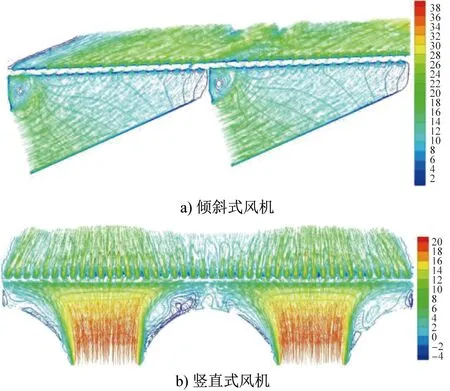

采用Fluent软件,以两台连续风机建模进行稳态计算,单个风机总风量均设定为180 000 m3/h,流场内介质为空气,分别计算两种类型风场分布情况,风道内中部纵截面的空气流场如图2所示,计算结果完全收敛,图中流线为竖直截面上的风向。由图2可见,两种布置形式的风机在相邻风机交界处的风速均较小,但倾斜式风机的风速相对较均匀。垂直式风机相邻交界处的风速更小,这是因为倾斜式风机容易驱动空气向辊道的后半部分集中。倾斜式风机左起3个风口的风速较小,约为10~16 m/s;第4个风口的风速提高至22 m/s;第5~第14个风口的风速为26~30 m/s;相邻风机交界处两风口之间的风速为15~18 m/s。

图2 风道纵截面的流场Fig.2 Flow field of longitudinal section of duct

根据搭接点和中部的截面风速数据,模拟得出每个出风口中央的风速,如图3所示。由于左右搭接点处截面的边界条件一致,所以模拟结果完全相同。

1.2 风速实测与验证

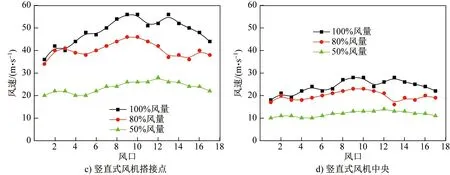

调节倾斜式风机风门的开度到100%、80%和50%,然后在每个风口对应盘条的左、中、右3个位置测量风速,结果如图4所示。其中风门与风速成正相关,但由于对风速的控制精度不够,所以开度全部设定为100%。

调节竖直式风机风门的开度到100%、80%和50%,然后在每个风口对应盘条的左、中、右3个位置测量风速,结果如图5所示。

上述结果表明,实测结果与数值模拟计算结果基本吻合。对比不同布置形式的风机,其中竖直式风机在纵向呈现出风机中部风量大、相邻风机交界处风量小的特点;而倾斜式风机在纵向的风场更均匀,从而达到均匀风冷的效果。

2 模拟结果

2.1 辊道长度对风场的影响

将风冷线每段辊道长度缩短到3 m,风机最大风量设定为154 000 m3/h,采用Fluent软件对风场进行模拟计算,其他计算条件与上述过程相同,计算结果如图6所示。

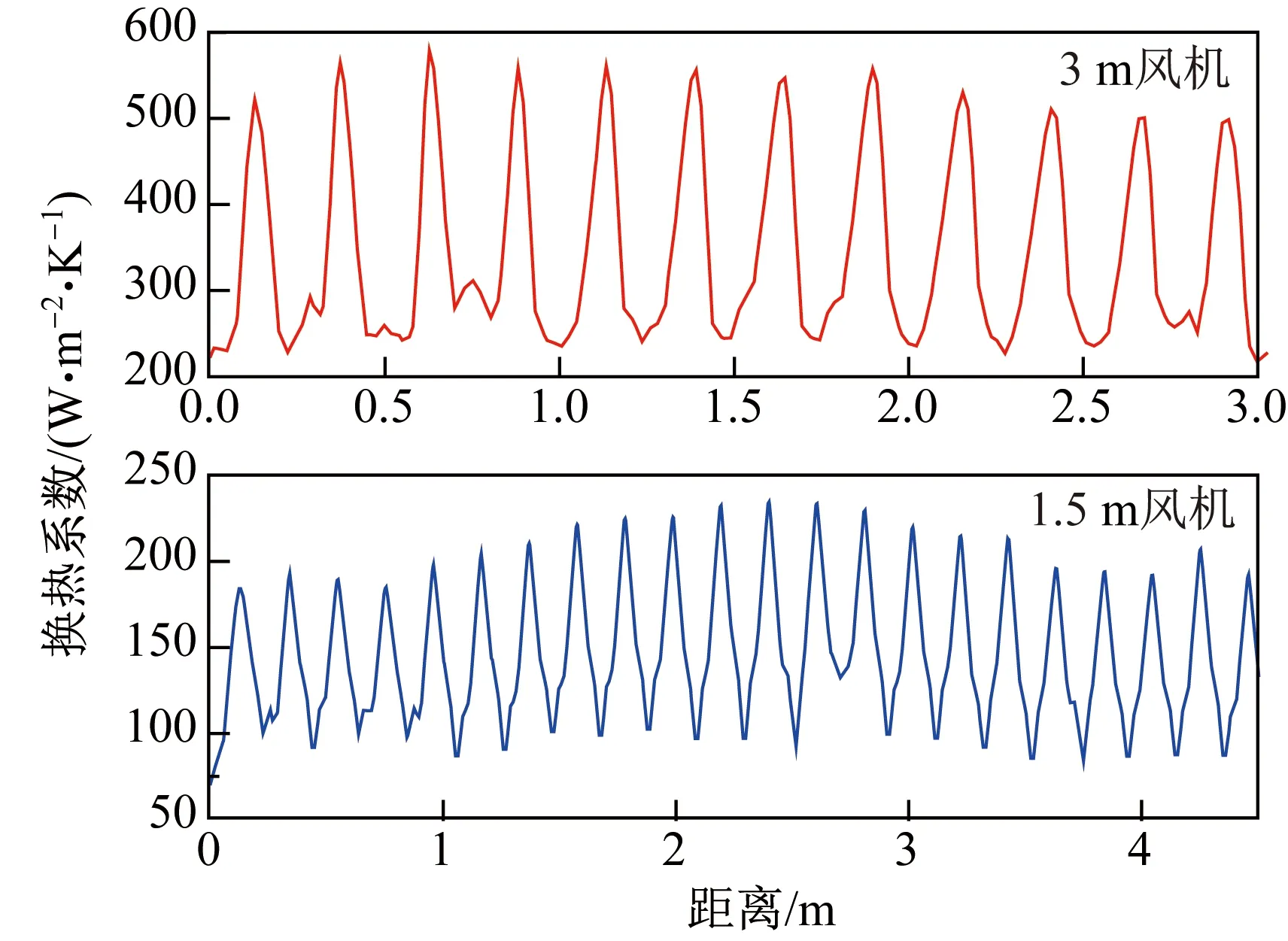

根据传热学原理[8]强迫对流换热的计算方法,通过流体速度计算换热系数,结果如图7所示。

通过对比前后冷速,计算并提取各风机所对应的冷速和温降,如图8所示。可以看出,当风机对应的辊道长度较短时,冷速更高,通过匹配辊道的传送速度,可以得到更均匀的冷却曲线。

图3 出风口风速模拟结果Fig.3 Simulated outlet air- speed

图4 倾斜式风机辊道出风口风速Fig.4 Outlet air- speed of inclined fan roller

图5 竖直式风机辊道出风口风速Fig.5 Outlet air- speed of vertical fan roller

图6 辊道长度为3 m时的风场云图Fig.6 Nephogram of wind field for the roller 3 m long

图7 风机单个冷却段内的换热系数Fig.7 Heat transfer coefficient of single cooling section of fans

图8 两种辊道的各段冷速和温降曲线Fig.8 Cooling speed and temperature drop curves of each section of two rollers

2.2 风量对风场的影响

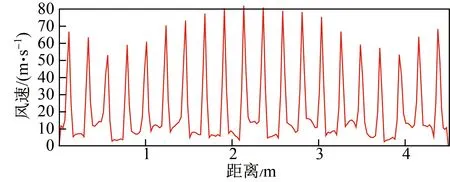

当风机对应的辊道长度为4.5 m时,将单个风机总风量设定为240 000 m3/h,采用Fluent软件对风场进行模拟计算,其他计算条件与上述过程相同,计算结果如图9所示。冷却风从各辊道出风口流出,计算每个出风口的风速,如图10所示,出风口风速最高可达80 m/s。

图9 风量为240 000 m3/h时的风场Fig.9 Wind field for the blowing rate of 240 000 m3/h

图10 风量为240 000 m3/h时出风口处的风速Fig.10 Wind speed at the air outlet with the blowing rate of 240 000 m3/h

结合3 m风机产线,将每段辊道长度缩短到3 m,整个产线将增加4~6架风机,但冷速大幅提高,冷却能力提高约54%,且辊道长度的缩短可使工艺调整的自由度更大。将风机的风量增加至24 000 m3/h后,整个产线结构不变化,冷却能力可提高34%,从成本考虑,比3 m风机布置的产线更有优势。

2.3 佳灵装置对风场的影响

风道中佳灵装置的工作原理为:迫使风道中的风从其两端通过,达到加大盘条搭接点冷速的目的。佳灵装置打开的角度对截面的风场有很大影响,风冷钢时,减少中部非搭接点的风量,增加两边搭接点位置的风量,可使搭接点的冷速增大,非搭接点的冷速减小[9],从而使盘条的同圈均匀性更好。

利用Fluent软件计算佳灵角度对风场的影响,将佳灵角度分别调节到5°、10°、12°、15°、18°,其他计算条件与上述过程相同,结果如图11所示。分别提取出风口的风速如图12所示。可以看出,随着佳灵角度的增大直到完全闭合,两边的风速会逐渐增大,中间的风速会逐渐减小。在实际生产过程中,可根据钢材品种及规格的不同,以及辊道的传输速度来确定合适的佳灵角度,使同圈均匀性更好。

图11 不同佳灵角度时的风场Fig.11 Wind fields with different optitflex angle

图12 不同佳灵角度时的出风口风速Fig.12 Wind speed at the air outlet with different optitflex angle

2.4 挡板对风场的影响

目前的竖直式风机在纵向普遍存在中间风量强、两边风量弱的现象,如果在佳灵装置下方放置挡板,可预先将冷却风分配到整个辊道的前、中、后部,再通过风口均匀化,效果更好。利用Fluent软件分别将风道分割为3个、5个和7个区域,其他计算条件与上述过程相同,风场模拟建模结果如图13所示。

加设挡板后,风道被分为3个、5个、7个区域,风场如图14所示。可以看出,2块挡板使部分风量被预先分配到了风道中的不同区域,风道内的流场有所改善。4块挡板能更均匀地分配风量,风场比较平滑,有利于空气的流动。6块挡板将风量过多的分配到了两端,而中间的风量相对减少。

图13 设置挡板风道的建模Fig.13 Modeling of air duct with baffle

2.5 出风口对风场的影响

2.5.1 出风口宽度对风场的影响

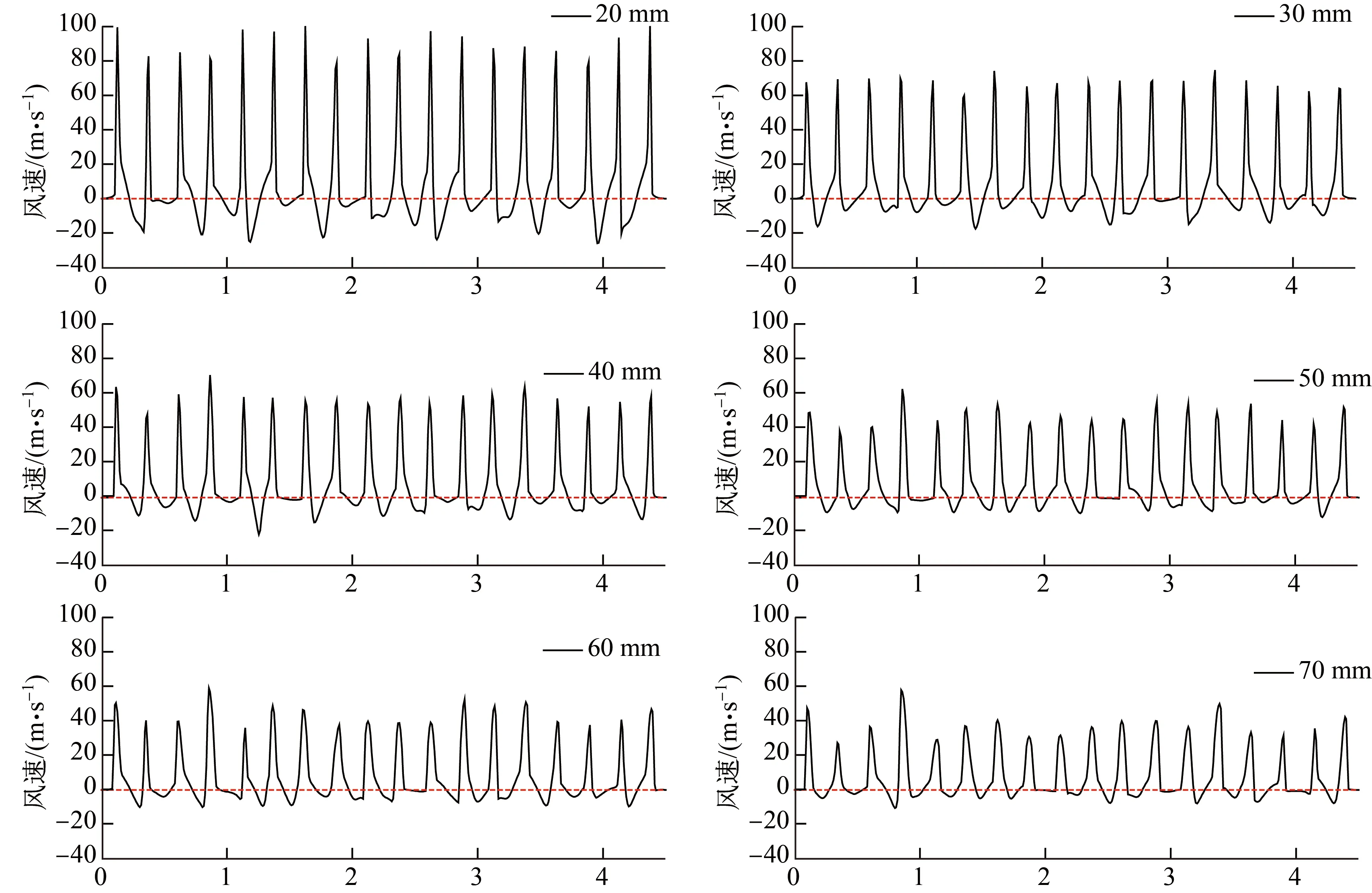

根据2.4节的计算结果,采用4块挡板的设计,将风道分为5个区域,更能平衡辊道前、中、后的风量。但空气为可压缩介质,出风口过小和过大都不利于冷却效果。利用Fluent软件计算了风口宽度分别为20、30、40、50、60、70 mm时的风场,其中不同宽度出风口竖直方向的风速如图15所示,风场的最大、最小压力如图16所示。由于出风口的总面积小于进风口的总面积,导致风道内外压力不平衡[10]。虽然气压并不直接影响冷却效果,但是过大的气压差会造成气流的回旋和涡流,使得冷风从下向上将热量带出辊道,进入大气,从而影响盘条的冷却效果。

图14 加设不同数量挡板的风场Fig.14 Wind fields with different amount of baffles

图15 不同宽度出风口竖直方向的风速Fig.15 Vertical wind speed at air outlet of different width

风口宽度越小,风速越高,但风道内外压力差较大,易造成出风口风量不足,导致涡流或者反向风流的产生,从而严重降低冷却效果。对风口竖直方向的风速曲线进行积分,得到冷却风的流量数据,如图17所示。可以看出,50 mm宽的出风口通风量最大,但风速不够,不足以穿过盘条的堆垛网格;30 mm宽的出风口通风量略低,但风速较高,能满足要求。

图16 不同宽度出风口的气压Fig.16 Air pressure at air outlet of different width

2.5.2 出风口结构的优化

目前很多风冷线的风口为竖直风口或有一定角度的平行风口,冷却效果不佳,因此对出风口结构进行了优化,如图18所示。可见,优化后的风口下大上小,对空气有一定的压缩和加速作用,并可避免在风道内形成过度的正负压力差,影响离心风机的运行效率[11]。此外,为了不产生湍流,在两个风口之间设置了小风口,这一结构可分担一部分冷却风的压力,减小内外压差,还能起到冷却传送辊的效果。

图17 不同宽度出风口的总风量Fig.17 Total air volume of air outlet of different width

图18 优化的出风口Fig.18 Optimized air outlet

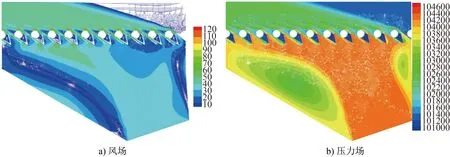

利用Fluent软件建模并计算风场和压力场分布,结果如图19所示。可以看出,倾斜风口使辊道上方的风向基本一致,没有出现涡流等。由于右端更靠近底部进风口,所以静压力较大,左端远离所以静压力较小。静压力再叠加计算的动态压力,内外压力差不超过2 000 Pa,这一压力差在可接受范围内,不会过分影响风速。风速虽与风机的流量有关,但风场分布与风道结构有关,只有设计好风口和风道结构,才能最大限度地发挥风机的冷却能力。

图19 风场和压力场分布云图Fig.19 Cloud maps of wind and pressure distribution

3 结论

(1)通过CFD方法建立了针对斯太尔摩风冷的风场模型,并用模型研究了风机、风道、辊道结构对风场的影响,所建模型可以很好地掌握风场规律,匹配好各项工艺参数,从而提高控冷工艺水平。

(2)研究了风道结构、辊道长度、风机风量、佳灵角度、出风口结构等对风场的影响,建立了斯太尔摩风冷线上各段工艺全部冷却要素的控冷模型,从而可以整体掌控各段冷却条件。

(3)通过采取优化风场,减少涡流和风道内外压差,在风道内加设挡板,改造出风口结构等措施,达到了提高风冷控冷能力的目的。