打印机骨架复杂分型三板模结构设计

刘红燕,王伟伟,梁 蓓,卞 平

(1.湖南财经工业职业技术学院,湖南 衡阳 421002;2.浙江工商职业技术学院,浙江 宁波 315012;3.湖北工业职业技术学院,湖北 十堰 442003)

0 前言

注塑模设计中,塑件的分型直接影响到模具结构设计。在塑件的模腔设置设计中,虽然在设计程序上,应优先考虑塑件浇注系统的浇口位置及数量设置,但很多情况下,由于塑件的结构较为复杂,浇注系统的设置应首先服从于塑件的模腔分型需要[1-4]。原因在于塑件的模腔分型设计一方面考虑模腔的布局对模架选用的影响,尽可能地降低模具的制造成本,另一方面在于塑件脱模机构的设置需要,模腔主分型面的选用应尽可能地减少侧面脱模机构选用的数量需要,尽可能地避免复杂抽芯机构的使用[5-9]。在模具设计实践中,影响模具结构方式的选用涉及到模具的整体制造成本,一般优先选用普通的两板模结构形式[10-13],但随着塑件所需生产产量的加大,两板模中侧浇口的切除需要大量的人工手工来操作,导致人力成本增加[14-16],因而,选用三板模来实施浇注废料与塑件的自动分离显得非常必要,三板模的选用,在改善熔融料在模腔内的流动性能,提升塑件注塑品质方面也是一种非常必要的设计手段。

1 打印机骨架塑件

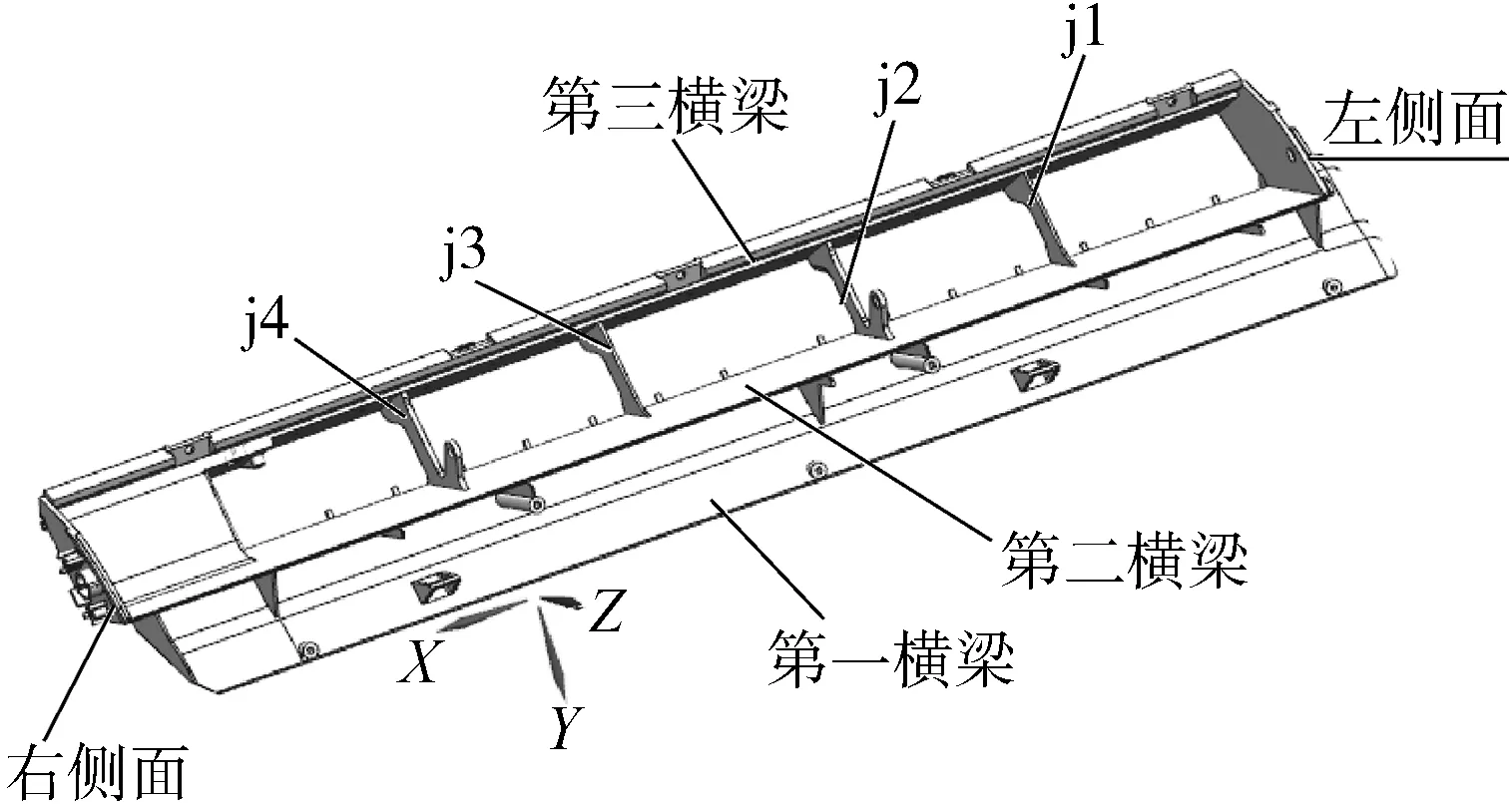

打印机骨架塑件的形状如图1所示,塑件材料为改性丙烯腈 - 丁二烯 - 苯乙烯聚合物(ABS),缩水率为0.6 %、平均壁厚为2.2 mm、最大壁厚为2.8 mm、最小壁厚为1.5 mm。塑件的两端(左侧面和右侧面)为骨架支撑体,两端由中间的4个横板梁(第一、第二、第三、第四横板梁)连接在一起,第一、第二2个横板梁的中间部位通过4个连接筋(j1~j4)连接在一起,构成塑件的骨架本体。

图1 塑件形状Fig.1 Shape of the plastic part

塑件上设置有较多的结构特征,如图2所示,包括2种类型的螺柱孔(b1~b2)、7种类型的直通孔(h1~h7)、9种类型的附加特征(d1~d9)、1种卡槽(k1、k2)、1种类型的接插管接头(B1、B2)。

图2 特征分类Fig.2 Feature classification

2种类型的螺柱孔b1、b2中,b1有3个同类型的孔,b2有2个同类型的孔。7种类型的直通孔中,包括h1~h7,其中,h1类型的有13个,h2类型的有3个,h3类型的有3个,h4、h5为内侧边孔,各有1个,h6为两端侧板上的结构安装孔,两端侧板各设置1个,共2个,h7为j2,j4连接筋上的孔。9种类型的附加特征,包括d1~d9,d1~d4为右侧面一侧的特征,d1为开放性侧面三角形挂钩,d2为带3个加强柱的侧面螺丝柱,d4为护位小筋板,d5为倒勾加强筋,d6为矩形挂钩,d7、d9为端侧面非连续性凸缘,d8为梁板间的插针柱,有2个。k1、k2为第一横板梁上的2个侧向卡槽扣。1种类型的接插管接头中,接插管接头B1位于塑件右侧面一侧,如N向视图所示、B2位于左侧面一侧,如M向视图所示。

2 脱模分析

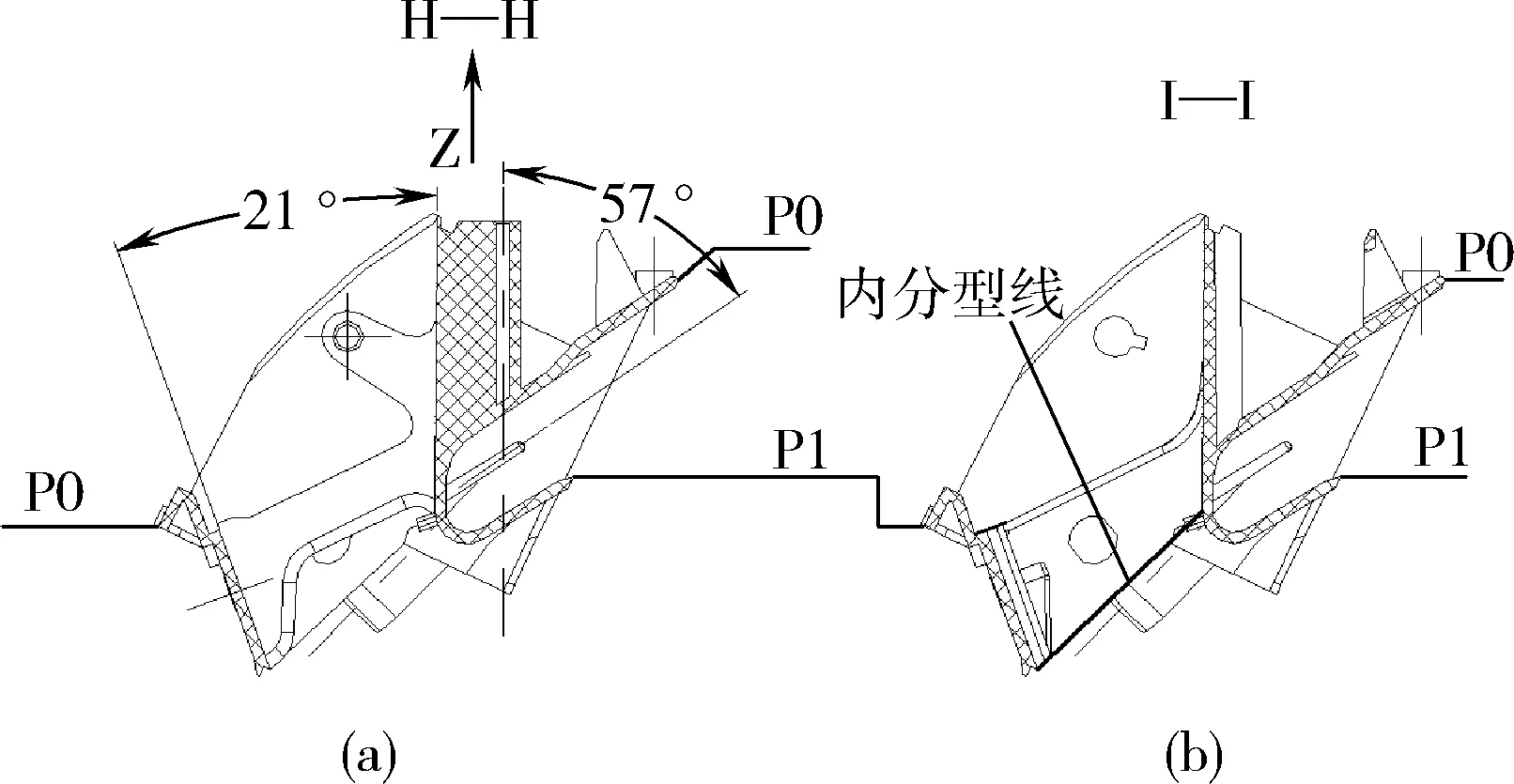

塑件各细节特征的尺寸设置如图3所示。针对本塑件的复杂的形状特点,浇注系统及分型设计前,应事先做好各细节特征的脱模设置,即脱模方向和抽芯行程,优化塑件在模腔中的布局设置,以尽可能地降低模具的结构设计难度和降低模具制造成本。塑件中,第一横板梁和第二横板梁呈57 °夹角,第二横板梁和第三横板梁之间的夹角为21 °,第一横板梁和第四横板梁之间为平行板,两者相距21 mm,第四横板的宽度为32 mm。在第一横板梁和第四横板梁之间设置2个d8独立柱子,柱子高度为21 mm。显然,第一横梁板和第二横梁板之间形成的空间槽也需要实施抽芯才能脱模,d8柱子同样也需要沿其柱轴向方向进行抽芯脱模。

(a)俯视主视图 (b)前视图 (c)后视图 (d)H-H剖视图(e)I-I剖视图 (f)J-J剖视图 (g)K-K剖视图图3 特征尺寸Fig.3 Feature size

3 分型及脱模方案

在抽芯方向较多且数量既定的情况下,塑件在模腔中摆放,即布局方式的选择,将极大地影响模具结构的设计难度。

对塑件的抽芯方向进行归类后,可以分为以下几组:(1)b1的轴心方向。抽芯方向与b1轴心方向相同的特征有b1、b2、h2共8处(第一方向F1)。(2)h1轴心方向。抽芯方向与h1轴心方向相同的特征有h3孔,共16个孔(第二方向F2)。(3)B1、B2为一个方向(第三方向F3)。(4)d1~d7、h5、h4为同一个方向,且位于同一侧面右侧面(第四方向F4)。(5)d8与第一横梁板和第四横梁板的空间槽抽芯方向为同一方向,k1、k2的抽芯方向与d8方向相同(第五方向F5)。(6)h6、d9为同一方向,且位于同一侧面左侧面(第六方向F6)。(7)h7为一个方向,且方向与d1平行(第七方向F7)。从图3中可以得知,B1~B2、b1~b2、h1~h7等都为孔类特征,其脱模方向只能设置成与孔的中心轴线平行,且远离塑件的方向。

上述7个的抽芯方向中,必须有一个方向与模具的开模方向相同,显然,选用F1方向作为开模方向,能明显简化模具的结构。在F1与模具主开模方向Z向同向的情形下,塑件的分型面设置如图4所示,图4中,P0为主分型面,P1为次分型面。

P0、P1—外分型面 P2—内分型面 Z—模具开模方向(a)H—H剖视图 (b)I—I剖视图图4 分型及脱模机构布局Fig.4 Parting and layout of demolishing mechanism

在此分型设置下,塑件的脱模方案为:

P0、P1—外分型面 P2—内分型面 P3、P4—侧分型面(a)前轴测视图 (b)后轴测视图图5 主分型线走向Fig.5 Trend of main parting line

(1)如图5所示,在以P0为主分型面的情形下,第二横梁板与第三横梁板之间由j1~j4特征所隔开的5个凹槽区域通过图4所示的内分型线进行分型,脱模时,塑件的第一横梁板与第二、第三横梁板之间的大部分区域为型腔面,由型腔面与塑件直接分离即可实现脱模。脱模方向为F1向的所有特征的脱模同步获得脱模。第一横板梁与第四横板梁之间的区域可设置1个斜滑块进行抽芯可实现该区域的侧抽芯脱模,继而,F5方向所有特征可同步实现脱模。P0-P2-P1以下的Z向反向区域为型芯成型件区域;

(2)如图6(a)所示,脱模方向为F4向的特征采用一个侧面分型面P3面来分型,其成型件运用一个侧面滑块来成型,该成型滑块的头部集成d1~d7、h5、h4特征,成型区域包含P3分型面所分开整个侧面区域,如图6(b)所示。d1~d9的抽芯方向则垂直于其结构特征所在基础平面,d1~d4、d7位于右侧面上,所需抽芯距为14 mm,当然,d1~d7、h5、h4特征理论上的抽芯距已不起作用,其实际抽芯距离(H)为111 mm;

P3—侧分型面(a)P3分型区域 (b)P3区域成型件图6 P3主分型线 Fig.6 P3 parting line

如图7(a)所示,第六方向F6抽芯方向的分型线设置如图7(a)中的P4分型线,其成型件运用一个侧面滑块来成型,该成型滑块的头部集成其所对应的成型特征包含h6、d9特征及P4分型线所分开整个侧面区域,如图7(b)所示。同样,h6、d9特征理论上的抽芯距离也不起作用,其实际抽芯距离(S)为42 mm。d5、d6、d9位于左侧面上,所需抽芯距为11 mm;

P4—侧分型面(a)P4分型区域 (b)P4区域成型件图7 P4主分型线Fig.7 P4 parting line

(a)设置Ⅰ (b)设置Ⅱ图8 脱模机构设置Fig.8 Demolishing mechanism settings

(3)如图8(a)中所示,第二方向F2为h1孔的中心线方向,其对应的16个孔的抽芯采用一个侧面滑块——后斜滑块来驱动,16个孔对应的成型件为图8(a)中所示的h1镶件和h3镶件。h1、h2、h4、h7的抽芯距离为6 mm,h3需10 mm的抽芯距离,h5、h6则须8 mm的抽芯距离;

(4)结合图1特征第五方向F5所对应的特征k1、k2及空间槽采用一个滑块——前斜滑块来实施抽芯,如图8(a)所示。k1、k2的抽芯方向与其外侧面垂直,所需抽芯距离为13 mm;j2、j4筋板的弯钩特征位于模腔的型腔一侧,其上的2个h7孔也位于型腔一侧,因而,两种情况合并采用2个前模斜顶顶出侧抽芯方式来脱模;

(5)如图8(b)所示,第三方向F3所对应的B1、B2两个接插管接头的抽芯方向相同,因而分别采用B1镶件和B2镶件来成型和抽芯脱模。B1、B2所需抽芯距离为30 mm。特别地,考虑到h4孔的抽芯如按第四方向F4方向抽芯,则被B1特征所阻挡,因此,其抽芯方向采用F4的方向来抽芯,因而,需要特别设置一个斜顶镶件h4镶件来进行顶出脱模,如图8(b)所示。

从以上脱模方式的归类中可以看出,在图3所示分型设置下,除第(1)、第(6)种情况所述脱模需要在模腔的型腔侧进行顶出脱模外,其余各类情况的脱模皆可以在模腔的型芯侧来完成。因此,如图4所示的分型方式有利于模具整体结构的简化。

4 模具设计

结合前述,在图4所示分型下,塑件从模腔里的脱出需要在塑件的6个侧面都设置脱模机构来实施脱模。因此,结合图3中所示的塑件尺寸大小及其余模腔布局因素,塑件的模腔布局以一模一腔布置较为合适,其布局如图9所示。在图8所示的单腔布置下,需要设置6个侧抽芯机构、3个斜顶机构来实现上述8种脱模情况的脱模。6个侧抽芯机构分别为S1~S6,3个斜顶机构分别为D1~D3。

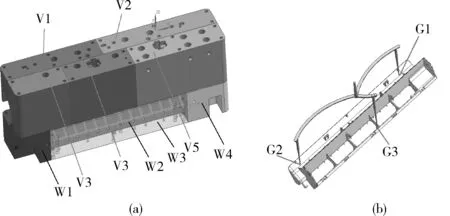

S1~S6—抽芯机构编号 D1~D3—斜顶机构编号 G1~G3—浇口编号(a)动模俯视图 (b)定模仰视图图9 模具布局Fig.9 Mould structure

其中,结合图8所示,S1滑块机构对应于P4分型线所确定的第六方向F6抽芯滑块机构。S2滑块机构对应于P3分型线所确定的第四方向F4抽芯滑块机构。S3滑块机构对应于第三方向F3的B2镶件的抽芯,S4滑块机构对应于第三方向F3的B1镶件的抽芯。S5滑块机构对应于第二方向F2的16个孔成型镶件的抽芯。S6滑块机构对应于第五方向F5的特征成型件的抽芯。相对于主分型面P0而言,机构S1、S2为水平侧滑块抽芯机构,S3~S6机构为斜滑块抽芯机构。

斜顶机构中,D1、D2斜顶机构位于型腔一侧,D3斜顶位于型芯一侧。D1斜顶机构对应于j4筋板及其上h7孔的侧抽芯脱模,D2斜顶机构则对应于j2筋板及其上的h7孔的侧抽芯脱模。D3斜顶机构对应于h4孔的型芯侧顶出侧抽芯脱模。

从脱模机构的布置可以看出,模腔的浇注若采用侧边进料方式进行浇注,很明显,浇口须从S1、S2、S5、S6滑块上开设,这明显将使浇注系统的主浇道中心偏离模具的中心,其次,开模时,随着滑块的侧抽芯抽出,不利于流道废料从型腔中拔出。若浇口开设于第一、第二、第三横梁板上,同样也会产生主浇道中心偏离设置问题,且流道为曲面流道不利于加工。若开设于j1~j4构成的5个凹槽,受凹槽形状限制,浇口所在位置不利于塑件的平衡注塑。因而,浇口的最佳设置方式采用点浇口进行注塑较为合适。经模流分析设计后,模腔的注塑采用3点点浇口进行浇注,3个点浇口的位置布置设计如图9中的G1、G2、G3位置所示。即考虑塑件的特点后,将塑件从G3所在的对称中心分开,分两个区域进行注塑,G1、G2则为两末端区域各自的质量中心点位置。

4 模具结构分析

模具的整体结构设计如图10所示。

1—定位圈 2—浇口套 3—流道板 4—定模板 5—动模板 6—垫块 7—底板 8—保护柱 9—先复位插杆 10—挡块11—摆杆 12—推板 13—盖板 14—复位杆 15—复位杆弹簧 16—水嘴 17—垃圾钉 18—尼龙扣 19—下拉杆套20—定模板拉杆 21—定模板副导套 22—定模板副导柱 23—模架导柱 24—流道板导套 25—定模板主导套26—S2滑块底磨板 27—S2滑块拉杆板 28—S2滑块抽芯弹簧 29—S2滑块抽芯拉杆 30—S2滑块 31—S2滑块导柱压块 32—S2滑块斜导柱 33—侧边垫块 34—固定螺丝 35—拉料杆 36—前斜顶杆 37—前斜顶座38—小垫板 39—弹簧压板 40—前斜顶弹簧 41—S1滑块斜导柱压块 42—型针 43—背耐磨板 44—S1滑块斜导柱 45—S1滑块 46—S1滑块抽芯弹簧 47—S1滑块抽芯拉杆 48—S1滑块拉杆板 49—S1滑块底耐磨板50—楔紧块 51—支撑柱 52—导柱压紧块 53—滑块 54—管套型芯 55—管内型芯 56—拉杆板 57—抽芯弹簧58—抽芯拉杆 59—S6滑块斜导柱 60—S6斜滑块 61—S6斜滑块座 62—S5滑块斜导柱 63—S5滑块 64—斜孔型芯65—S5滑块拉杆板 66—S5滑块抽芯弹簧 67—S5滑块抽芯拉杆 68—S5滑块耐磨板 69—S6滑块导向条 70—型腔镶件71—型芯镶件 72—D3斜顶杆 73—D3斜顶座 PL1、PL2、PL3—开模面(a)前剖主视图 (b)模具俯视图 (c)斜顶局部剖视图 (d)开模控制机构安装 (e)滑块机构安装Ⅰ (f)W向视图 (g)滑块机构安装Ⅱ图10 模具结构Fig.10 Mould structure

(1)模架的选用。模架选用三板模架结构方式,基于2个方面的考虑,一是2个点浇口G1、G2的浇注设置需要,二是D1、D2前模斜顶机构的安装需要。由于塑件形状扁长,形状比较特殊,相应的三板模架在长宽上只能采用非标型模架。

模架的导向机构有主导柱和副导柱组成,每种导柱导向机构有4副,单副导向机构中,主导柱机构的构件组成包括件23~件25,其用于模架模板的运动导向,副导柱机构的构件包括件21、件22,用于增强定模板4和动模板5的闭合复位精度。

模架能分3次打开,分型打开面依次为PL1→PL2→PL3,其对应的控制单组组件包括件18~20,该组件设置有4组,分置在模架四角。

模架上,针对顶出板推板12、盖板13的组合板,因为S1~S6滑块抽芯机构上设置有较多的细小型芯,为防止其与顶针74干涉,特设置了顶出板先复位机构,机构组成件包括件8~件11;

(2)浇注系统中,如前所述,采用图9中所示的G1、G2、G3三点点浇口,流道采用U形流道,浇口套75设置于面板2上,采用沉入式安装方式,以缩短流道长度。模腔的冷却采用“水道+水井”的方式进行冷却,水道管径为φ10 mm;

(3)成型件中,如图11所示,型腔镶件70采用5个分体式镶件块(V1~V5)组成,其材料采用40Cr13,热处理洛氏硬度至48~52,成型面抛光至Ra0.8;S1~S6滑块的成型件、D1~D3斜顶的成型件材料采用合金结构钢40Cr材料,硬度在HRC42以上;型芯镶件71由4个分体式镶件块(W1~W4)组成,其材料选用预应化塑料模具钢P20,热处理硬度至HRC38~42;型腔镶件及型芯镶件的分块组成如图10所示。采用分块方式有利于成型件的水路加工、单件成型加工及装配。

V1~V1—型腔镶件编号 W1~W4—型芯镶件编号(a)成型件组成 (b)浇口位置图11 模腔成型镶件组成Fig.11 Composition of die cavity forming inserts

(4)完全顶出脱模机构。塑件从型芯镶件71上的脱模采用12根顶针71顶出完成;

(5)侧抽芯脱模机构。 承前所述,为实现塑件的侧面抽芯脱模,模具上布置了S1~S6、D1~D3共9个机构来实施侧面抽芯脱模,如图12所示。

S1~S6—抽芯机构编号 D1~D3—斜顶机构编号图12 脱模机构设置Fig.12 Demolishing mechanism settings

6个机构中,S1、S2机构结构相同,为一种改进型弹簧驱动抽芯平滑块机构;S3、S4机构结构相同,为一种改进型弹簧驱动平滑块斜隧道抽芯机构;S5机构为一种双斜导柱驱动斜隧道抽芯平滑块结构;S6为一种双斜导柱驱动斜滑块抽芯机构。结合图9所示,S1机构组成件包括件41~件49,S2机构组成件包括件26~件32,相对于通用型斜导柱驱动滑块抽芯机构,S1、S2机构改进的地方是,以S1机构为例,考虑到成型滑块的包紧力较大,所需驱动力也较大的缘故,其驱动力方式改为由S1滑块抽芯弹簧46来驱动S1滑块45向外侧抽芯,这样能有效保证在S1滑块斜导柱44的启动驱动下,S1滑块45可靠地向外抽芯,便于S1滑块机构的结构零件设计及减小机构对模架的结构尺寸要求。同样,S3、S4机构也同样采用了此种设计方法,S3、S4机构结构也相同,S3机构的主要组成件包括件52~件58,其滑块53通过抽芯弹簧57驱动抽芯拉杆58来驱动。

S3、S4、S5机构都为隧道式滑块机构,结构相同,以S3机构为例,其机构组成件包括件52~件58,如图13所示。

F1—滑块53抽芯方向 F2—管套型芯54抽芯方向图13 S3隧道滑块机构Fig.13 S3 tunnel-slider mechanism

机构中,管套型芯54内套上管内型芯55后组成B1成型镶件,即机构的隧道滑块;管套型芯54通过其尾端外壁的T形头与滑块53的T形槽滑动配合,且同时,管套型芯54套装于型芯镶件块W4的型孔内,该孔即为方形隧道孔,可以按B1柱孔的中心方向(F2向)移动,形成隧道式滑块,开模抽芯时,滑块53在其斜导柱驱动及抽芯弹簧57的拉动下,沿F1方向向外抽芯时,滑块53通过T形槽拉动管套型芯54、管内型芯55按B1孔的中心线方向(F2向)抽出,实现B1特征的脱模。此种机构将原本需要做斜向抽芯机构来脱模的方式,改为平动抽芯方式,有利于减少机构对模架高度和宽度的尺寸要求,节省模板用料,且便于加工,有利于节省模具制造成本。

S5机构的组成件包括件62~件68。S5、S6机构为宽体式滑块机构,为保持滑块体的运动平衡,两者的滑块体都采用双斜导柱驱动方式,S6机构为常用型斜导柱驱动斜滑块机构,其组成件主要包括件59、件60、件61和件69。

斜顶机构中,D2、D3为相同结构的前模斜顶机构,D1为后模斜顶机构。以D2机构为例,如图14所示,其组成件包括件36~件40,为简化模具结构,D2机构做了结构上的改进,不同于一般的前模斜顶需要在定模侧设置顶出板的形式。

图14 前模斜顶机构Fig.14 Front die inclined top mechanism

结合图9中P-P剖视图及图11中D2机构所示,机构中的前斜顶杆36由前斜顶弹簧40来顶出,即将弹簧压板39通过螺钉紧固安装于定模板4的上部,以作为前斜顶弹簧40的支撑顶托件,前斜顶座37由前斜顶弹簧40顶托,前斜顶座37的外形为“工”字形槽,与前斜顶杆36的尾端T形槽滑动配合,而前斜顶座37只能在定模板4的槽内上下移动,从而,模具在PL3分型面打开时,前斜顶弹簧40推动前斜顶座37向下时,由于前斜顶杆36的尾端T形槽能沿前斜顶座37的“工”字外形型槽水平滑动,从而前斜顶座37能推动前斜顶杆36沿其在定模板4内的斜槽内斜向下顶出,从而达到前斜顶杆36推动塑件从型腔镶件中顶出并实现J2弯钩特征及h7孔侧向抽芯脱模的目的。

D1机构为常用型斜顶座推顶斜顶杆顶出机构,此处不再赘述。

结合图10所示,模具的工作过程如下:

模具安装于注塑机上后,闭合—注塑—保压—冷却后等待开模。

(1)PL1打开。模具在注塑机动模板的驱动下,模具首先在PL1面处打开,此时,流道废料在浇口处崩断,塑件与流道废料先分离;

(2)PL2打开。动模继续后退,模具在PL2分型面处打开,打开时,流道板3将流道废料从拉料杆35上刮出,实现流道废料的自动脱模;

(3)PL3打开。动模继续后退,过程中,D2、D3机构完成前模顶出侧抽芯;同步地,S1~S6机构的各自的斜导柱驱动对应的滑块进行侧抽芯,完成对应特征的侧抽芯脱模;

(4)顶出。开模完毕,注塑机顶杆推动顶出板及其上的顶杆74及D1斜顶将塑件从型芯镶件71上顶出,实现塑件的完全脱模;

(5)闭合复位。其过程与开模过程相反,不再赘述。

5 结论

(1)针对塑件外形复杂,模具结构设计困难的问题,在先行确定脱模方式布局、合理地确定塑件的主分型面的基础上,设计了其1模1腔三板结构注塑模具。分型采用双层分型方式,浇注系统采用两点点浇口浇注方式。针对塑件脱模困难问题,设置了6个滑块抽芯机构和3个斜顶机构来实现塑件的侧抽芯特征的脱模;

(2)滑块抽芯机构中,为减少机构对模架结构开模面PL3面尺寸的要求,将滑块机构中滑块的驱动改进为外置式弹簧驱动方式,为减少机构对模架高度尺寸的要求,将斜向抽芯机构改进设置为水平滑块驱动隧道滑块斜向抽芯的方式;滑块机构的改进设计,大大降低了模具的加工、安装难度和制造成本;

(3)针对塑件前模抽芯脱模的需要,设计了一种新型前模斜顶机构,机构利用弹簧驱动斜顶座来驱动斜顶杆将塑件从型腔中顶出,从而达到实现塑件弯钩特征及孔特征在前模侧向抽芯脱模的目的,机构构思巧妙,结构简单,有利于简化模具的整体结构;模具结构布局合理,机构设置简单实用,工作可靠性高,可为同类塑件的模具设计提供有益参考。